SIMATIC PCS7的CFC功能图在控制系统中的应用

艾 红

(北京信息科技大学自动化学院,北京 100192)

过程现场总线Profibus是用于工厂自动化车间级监控和现场设备层数据通信与控制的现场总线技术。Profibus包括3部分:Profibus DP、Profibus PA和Profibus FMS。DP(Decentralized Periphery)是分散式外围I/O协议,用于总线主站与其所属从站设备之间进行简单、快速和时间确定性地过程数据交换,实现自动控制系统与分散的I/O之间通信,使用Profibus DP总线的模块可取代4~20mA信号线。PA(Process Automation)适用于Profibus过程自动化,PA将自动化系统和过程控制系统与压力、温度及液位变送器等现场设备连接起来,并可用来替代4~20mA的模拟技术,可使传感器和执行机构连接在一根总线上。使用PA/DP耦合器可以将Profibus PA仪表集成到DP网络中去。FMS(Fieldbus Message Specification)是现场信息规范,ProfibusFMS的设计旨在解决车间监控级通信任务,提供大量的通信服务。在不同传输技术之间进行传输时,可以使用耦合器或者链路器。ET200M是一种分布式I/O系统,可在远程就地操作,通过高性能的ProfiBus DP实现在自动化系统AS的CPU及其分布式I/O系统之间的数据通信。ET200M由IM153接口和各类I/O模块组成,IM153接口用于与ProfiBus DP现场总线的连接。DP主站通过ProfiBus DP与分布式I/O系统交换数据。DP主站集成在相应设备中,DP从站是通过ProfiBus DP连接至DP主站的分布式I/O系统,ET200M即为DP从站。笔者以锅炉为被控对象,采用西门子PCS7,完成了锅炉系统的组态和控制。

1 驱动程序块①

1.1 PCS7软件应用程序

PCS7软件包含若干应用程序,通过这些应用程序可以组态系统并在运行期间对系统进行操作和监视。所有应用程序都提供了用户图形界面,可以方便地操作并且清楚地显示组态数据。工程师站上有各种应用程序,可以创建项目。SIMATIC管理器是中心应用程序,用于管理项目对象,HW Config是包含整个硬件系统的组态,例如CPU、电源及通信处理器等。NetPro用于进行网络组态。CFC(Continuous Function Chart)是连续功能图,对连续自动化功能进行图形化组态,具有测试和调试功能。SFC(Sequential Function Chart)是顺序功能图,用于对顺序生产的功能进行图形化组态,具有测试和调试功能。SCL(Structured Control Language)是结构化控制语言,可以用高级语言对用户功能块进行编程。WinCC是可视化的组态软件,包含在单个或多个站的操作中,可以快速实现从简单到复杂的可视化任务。SIMATIC管理器是组态PCS7项目所需的其他应用程序的接口。SIMATIC管理器和所有其他应用程序“链接”在一起,在SIMATIC管理器中,可以打开硬件组态窗口HW Config,看到使用CFC编辑器插入到CFC图表中的所有块。要创建CFC,需要将PCS7 Library V7.0里面的块插入到CFC中。库中包含各种单独的块,如用于闭环控制或用于监视测量值的块,将这些块的输入和输出进行互连并在CFC编辑器中直接为其分配参数。

在目录中将会看到3个标签: Blocks、Chart、Libraries。在块Blocks处可以找到按块系列分类的块。在图表Charts处可以找到在工厂层级中创建的所有图表(当前已打开并显示在CFC编辑器中的CF图表以一个小的打开文件夹进行标记)。库Libraries包括PCS7标准库和主数据库。在常规设置下,CFC编辑器的左侧会看到包含块、库和CFC图表的目录。在编辑器的右侧会看到所显示的CFC图表。如果已打开的是一个空的CFC 图表,则只会在此看到一个空白区,可根据需要在此插入块来描述过程,并为这些块分配参数并将其互连。

1.2 为块组态外部I/O

CH_AI和CH_AO是与PCS7 硬件进行通信的驱动程序块,用于从I/O模块读取过程值,转换成CFC 使用的数据格式。PCS7驱动库中的驱动程序块能够直接访问过程映像输入和过程映像输出。驱动程序块CH_AI和CH_AO的VALUE 变量用于连接硬件地址。鼠标左键点击CH_AI 块的VALUE 变量,点击鼠标右键,选择与硬件地址连接Interconnection to Address(图1)。

图1 为块组态外部I/O的过程示意图

在弹出的自动化系统AS 组态时定义的符号表中,双击选择与该块相应的模拟量输入模块的硬件地址。如果未定义符号表,可手动输入硬件地址。如CH_AI 块读取ET200M 的第一块AI模块的第一个通道地址假设为IW512,CH_AO 块的VALUE 变量同理可连接到模拟量输出模块相应的硬件地址。

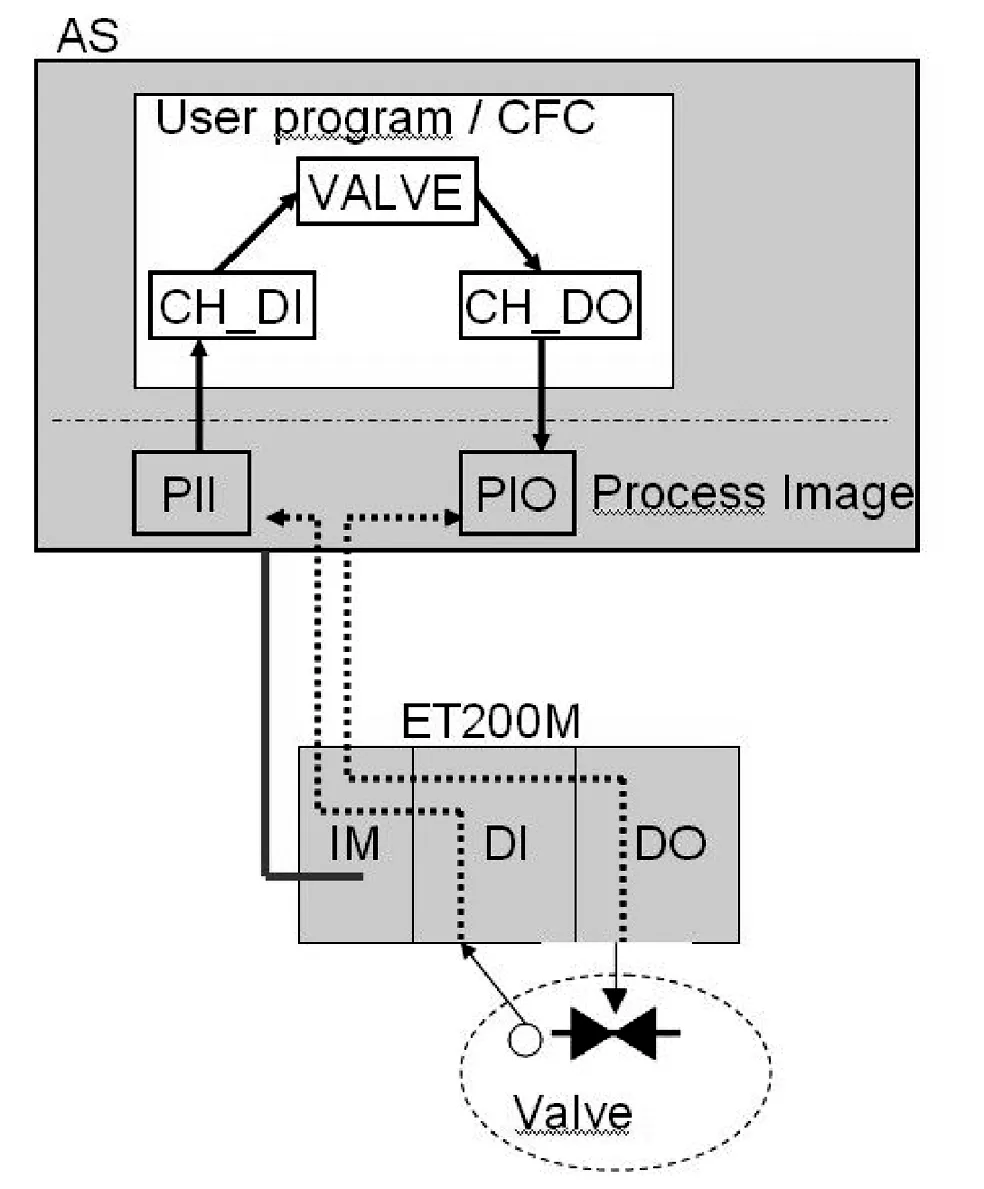

1.3 驱动程序块

驱动程序块提供用户程序和硬件输入输出组件之间的接口,如图2所示。CH_AI 块是输入信号连接至输入信号模块的通道,该通道将输入信号同步于CPU工作内存中的输入过程映像。

图2 驱动程序块

将通道块置入CFC图以后,需要将该通道块连接至引出信号的物理通道。可以采用信号名命名通道块,例如该通道块实例被命名为Valve1_Opened。如何将通道实例块连接至信号的过程如图3所示。

2 连续功能图CFC

PCS7标准库将块根据其功能分成多个系列。CH_AI和CH_AO属于DRIVE系列,CTRL_PID块属于CONTROL系列。CH_AI 块循环处理模拟输入模块与通道有关的信号功能,是与PCS7硬件进行通信的驱动程序块,用于从I/O模块读取过程值,转换成CFC使用的数据格式。将通道块CH_AI 置入CFC图以后,需要将该通道块连接至引出信号的物理通道。将信号处理块或者通道块从库中拖出,并放入CFC图,可以直接在CFC中使用。点击CH_AI 块的输出变量V,然后点击CTRL_PID 块的输入变量PV_IN,将自动生成两个变量之间的连线。点击块CTRL_PID 的输出变量LMN,点击块CH_AO 块的输入变量U,连线将自动生成。通过块的设置和块之间的连接,形成了一个PID 单回路控制系统(图4)。CTRL_PID(FB61)块是连续型PID控制器,用于单回路控制或者串级控制,工作模式可以是手动、自动或者跟踪,可以单独激活或者取消比例、积分和微分作用。

图4 PID单回路控制系统CFC

3 操作站功能与归档功能

3.1 操作站功能

操作监控系统的各个功能按照图形系统、趋势系统和归档系统进行组织。图形系统是过程画面的显示,在图形系统中,过程信息会在过程画面、趋势或者消息画面中显示,可以快速识别当前工艺情况。使用过程控件可以快速准确地干预正在运行的过程,在过程控制期间采集和存储的过程值在趋势中显示,可用于分析过程(趋势在过程画面、过程窗口或面板中会显示)。在图形编辑器中将对象与变量互连,需使用变量选择对话框(变量选择对话框可以为来自图形编辑器的对象创建动态功能,在此对话框中显示的变量可来自SFC图表、SFC实例和CFC图表中的块实例)。变量互连是创建动态对象最简单的方法,只需将对象与CFC图表的块实例I/O互连,过程模式下始终显示此连接的当前值,可定义特定值的范围实现动态对话框。使用变量选择对话框,将在图形编辑器中插入到过程画面的输入/输出域或面板之类的对象,可以连接到相应的CFC图表中块实例的输入/输出。在过程模式中,对象从自动化系统AS读取输入/输出的当前值,在操作站OS上显示这些值。

3.2 归档功能

归档系统存储与显示过程值、消息和日志。在过程模式下生成的各种类型数据可以归档,该数据包括测量值和消息。测量值归档的目的是采集、处理和归档工业现场的过程数据,这些数据通常被称为“历史数据”,可以用来判断一段时期内的生产状况。PCS7提供了为进行相应标记的过程值自动创建归档变量的选项。必须在SIMATIC管理器中使用“归档”(Archive)属性将这些过程值标记为与归档相关(只能为专用于操作员监控的块I/O设置此属性)。如果选择了相应选项,则在编译OS时,PCS7会自动创建所需的归档变量。PCS7中有两种不同类型的归档,需要在不同编辑器中进行组态,过程值归档使用“变量记录”(Tag Logging)编辑器组态,消息和报警的消息归档使用“报警记录”(Alarm Logging)编辑器组态。过程值归档变量存储在“系统归档”(System Archive)中。当首次使用“归档变量”(Archivetags)选项编译操作站OS时,PCS7会自动创建此归档。系统归档在“变量记录”(Tag Logging)编辑器中进行组态。

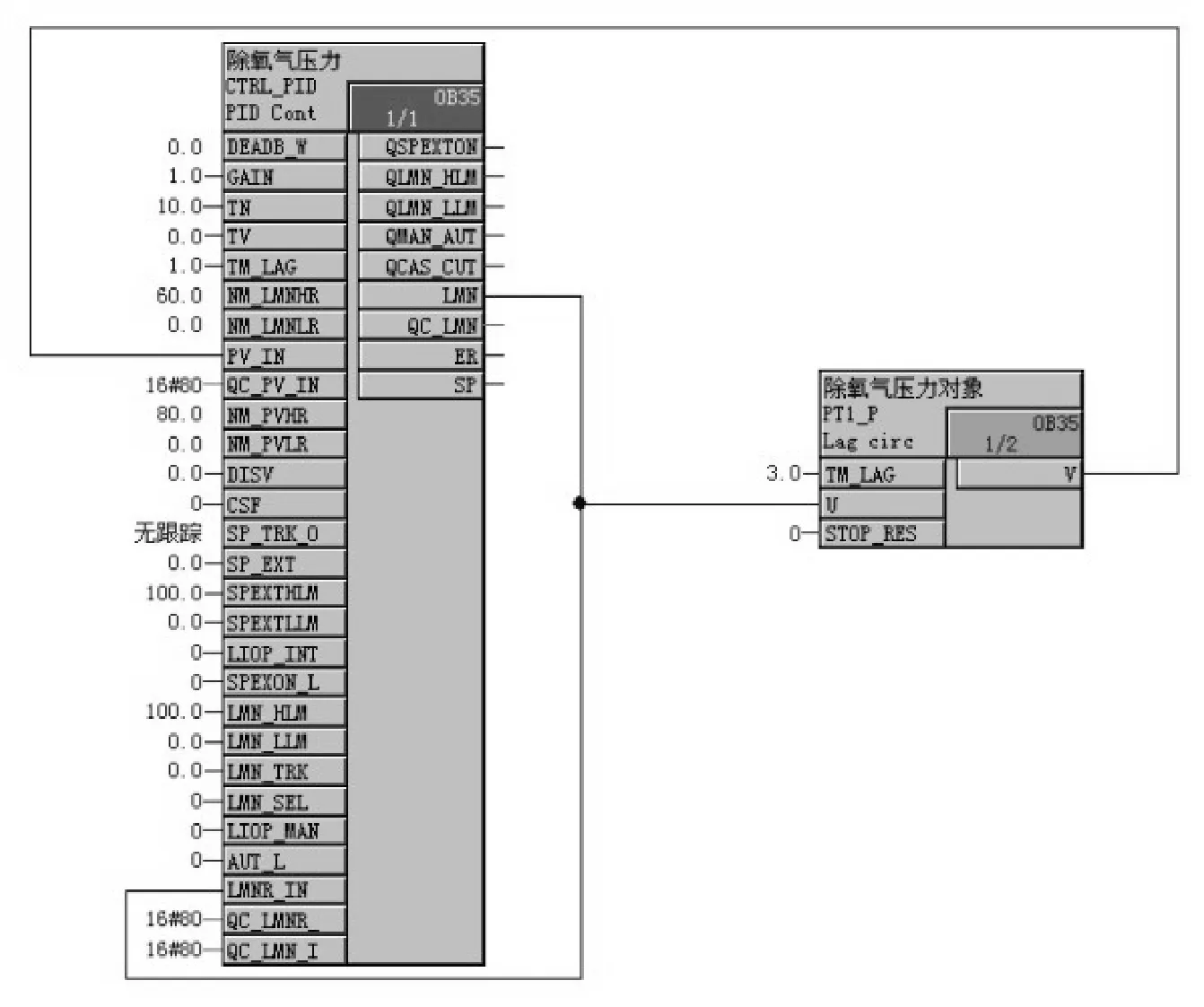

4 自动化系统仿真

S7-PLCSIM是可以替代西门子硬件PLC的仿真软件的,当设计好控制程序后,无需PLC硬件支持,可以直接调用仿真软件来验证。PT1_P模块为一阶控制对象,可用来代替汽包水位等控制对象。PID控制器的LMNR_IN引脚是PID模块的阀位反馈,将PID控制器的LMN引脚连接到LMNR_IN引脚。仿真时用PT1_P模块作为控制对象,选择时间常数。CFC图在测试模式下可以导出数据。通过导出数据可以看到以秒为单位显示测试的所有数据。图5所示为除氧器压力仿真CFC图,图6所示为操作站上锅炉控制系统中除氧器压力仿真界面。PID控制器工作在自动、外给定,设定值的上限为100,下限为0,测量值的上限为100,下限为0,开始时除氧器压力的设定值为20,随后加入一个阶跃扰动,将设定值改为50,测量值可以很快跟踪给定值,曲线跟踪效果较好。将设定值改为80,测量值也可以很快跟踪给定值。

图5 除氧器压力仿真CFC图

图6 操作站上锅炉控制系统中除氧器压力仿真界面

5 结束语

SIMATIC PCS7是一种基于现场总线的新一代模块化过程控制系统,它将传统的PLC和集散控制系统DCS结合起来,具有传统DCS和PLC控制系统的优点。系统的所有硬件都基于统一的硬件平台,所有软件全部集成在SIMATIC程序管理器下。在网络配置上使用标准工业以太网和现场总线ProfiBus,便于现场控制回路的扩展。笔者以锅炉为被控对象,采用西门子PCS7完成了锅炉系统的组态和控制。通过仿真软件PLCSIM进行仿真,实现了给定值、测量值和输出值的显示,实现了测量值曲线显示,可以实时准确地监测锅炉的运行参数和设备的运行状态,并采集与锅炉有关的工艺参数,全面掌握整个系统的运行工况。