流程模拟在焦化吸收稳定系统中的应用

蔡飞云 刘江楠 张 强

(1.独山子石化炼油厂仪表车间,新疆 克拉玛依 833600;2.天利高新甲乙酮厂,新疆 克拉玛依 833600)

吸收稳定系统是焦化装置的后续处理单元,主要是对焦化上游装置产生的轻烃进行解析回收分离,以取得合格的干气、液态烃和稳定汽油。流程模拟技术自诞生以来,得到了迅猛的发展。在石油化工领域,该技术在装置设计、装置改造、人员培训、节能降耗及产品收率的提高等方面,取得了很好的成绩。在保证稳定汽油质量的前提下,利用流程模拟技术对吸收稳定系统进行改造,提高轻烃收率,具有重大的现实意义[1~4]。

1 工艺流程及软件介绍①

某厂120万t焦化装置由燃烧炉、焦炭塔、主分馏塔/吸收稳定系统和脱硫系统组成。吸收稳定系统主要由吸收塔、解析塔、稳定塔和再吸收塔组成,主分馏塔塔顶产品富气合粗汽油是吸收稳定系统的进料。其中粗汽油打入吸收塔作为吸收剂吸收C3、C4组分;富气经过富气压缩机增压后与吸收塔塔底富吸收油和解析塔塔顶解析气一起被冷换设备冷却后进入三相分离罐(平衡罐),分离出富气、凝缩油和废水;凝缩油进入解析塔,绝大部分C2组分随着解析气离开解析塔塔顶;解析塔塔底的脱乙烷汽油换热后进入稳定塔,稳定塔的主要作用是生产出合格的液化气和稳定汽油产品,同时尽量减少塔顶不凝气的排放;粗汽油与稳定汽油一起作为吸收塔的吸收剂,对吸收塔富气C3、C4组分进行吸收。稳定汽油一部分作为产品出装置,一部分作为补充吸收剂进入吸收塔塔顶,补充吸收剂不仅从“量”上提高了吸收液气比,而且也从“质”上提升了吸收效果[5]。

Aspen HYSYS是面向油气生产、气体处理和炼油工业模拟、设计和性能监测的流程模拟工具。它具有最先进的集成工程环境、强大的动态模拟及物性预测系统等特点[6]。

2 流程模拟的搭建

2.1 简化与假设条件

为建立吸收稳定系统的流程模拟,需要进行必要的简化与假设,提出如下的简化与假设条件:

a. 对于油气中含有的微量的H2S、S以及重金属等物质对油气的分离过程不产生影响,所以在组分表中将这些成分忽略掉;

b. 由于戊烯的种类众多,因此在组分列表中用1-戊烯来代表所有的戊烯;

c. 实际装置所用的阀门均选为同一种型号的阀门,压降和CV值由实际数据确定;

d. 忽略塔单元和换热器与周围环境的热交换损失[7]。

2.2 稳态计算原理

稳态计算中的三大基本守恒是物料守恒、能量守恒和组分守恒。HYSYS稳态模拟环境下,同时计算以上三类平衡,而且在迭代过程中,压力、流量、组分和温度的计算频率是不相等的。

2.3 吸收稳定系统进料富气组分的确定

对吸收稳定系统而言,粗汽油有流程数据,而富气组分没有现场的化验数据,只有流量、压力及温度等参数,但吸收稳定系统主要的进料就是富气和粗汽油,如果没有富气的组分结果,稳态流程的搭建将无从谈起。但产品或中间物流有化验数据,据此可以根据产品和中间物流的化验数据和流量,反推出进料富气组分。产品选稳定汽油、液化气和燃料气,中间物流选吸收塔顶气。燃料气调节阀平时都处于关的位置,基本上没有燃料气的产生。吸收塔顶气到再吸收塔没有流量测量仪表,需要根据富气、粗汽油、稳定汽油、液化气和燃料气推导出吸收塔顶气的流量,具体等式如下:

Q吸收塔顶气=Q富气+Q粗汽油-Q稳定汽油-Q液化气-Q燃料气

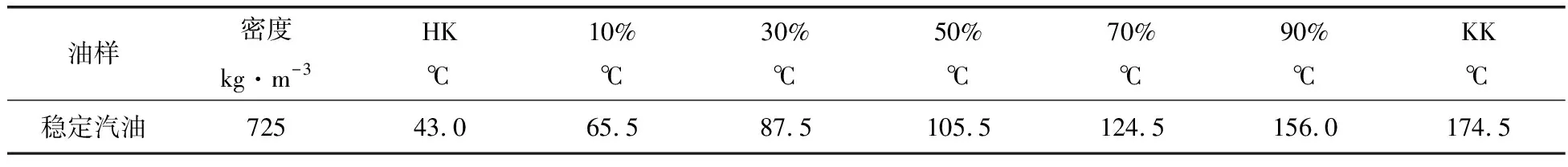

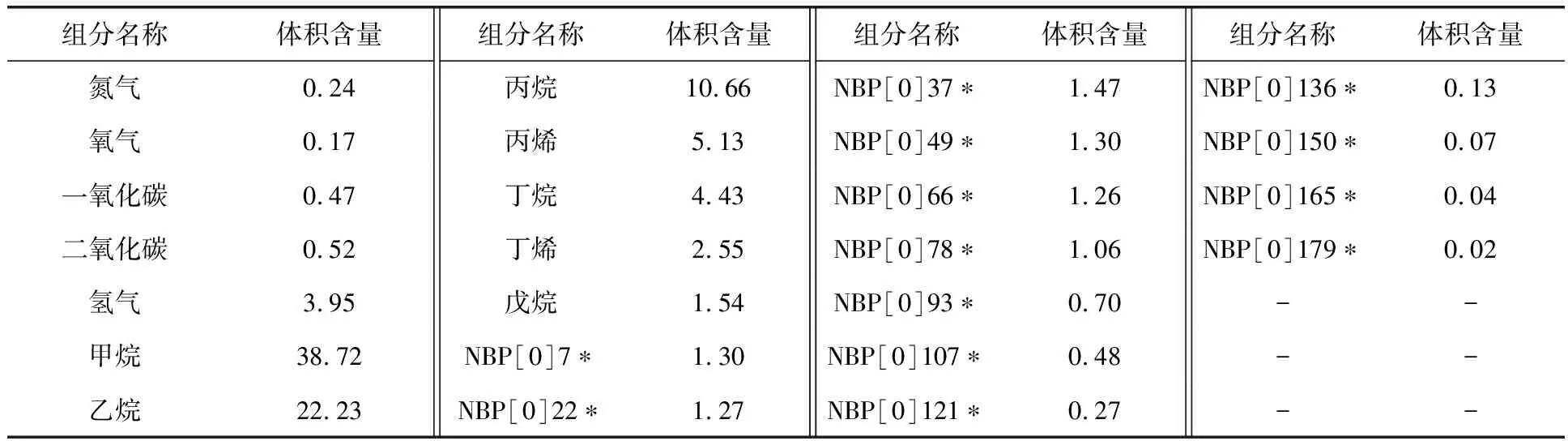

稳定汽油、粗汽油、液化气和燃料气的化验数据见表1、2。

表1 稳定汽油化验数据

表2 气体组分化验分析数据(体积) %

注:C5以上大于3.43%。

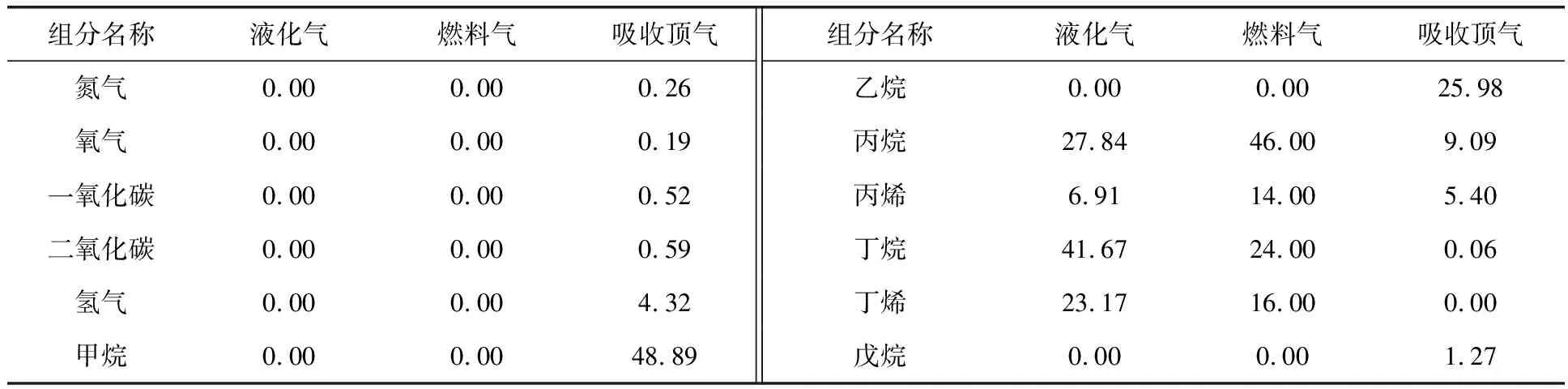

对上述物料在HYSYS中进行流程搭建。先选取液态烃、燃料气和吸收顶气3个物流,分别输入组分,对稳定汽油则须在基础环境中进行物料定义,对4路物料的温度、压力和流量根据实际输入。选取一混合器,将4路物料进行混合,然后输入三相分离器中,给予适当的热量,使粗汽油或富气流量与实际相等,得到的富气组分即为所求组分,其流程模拟如图1所示。

图1 富气组分搭建流程模拟

搭建出富气的组分见表3。

表3 富气组分 %

注:NBP[0]系列组分为虚拟组分。

2.4 吸收稳定系统的流程模拟搭建

根据吸收稳定系统实际流程、主要设计参数、操作条件及简化与假设条件和富气组分,建立进料物流,并选择合适的单元模块进行流程的搭建,流程模拟步骤为:

a. 根据平衡罐建立物流,建立粗汽油、解析气、吸收塔塔底抽出油3股循环物流,给定其温度、压力、流量和组成;

b. 建立一级循环,用模拟的吸收塔塔底富吸收油数据去修正假设的吸收塔塔底富吸收油数据;

c. 增加解析塔进料加热器单元和解析塔单元,给定解析塔进料温度和解析塔的独立变量;

d. 建立二级循环,用模拟的解析塔塔顶解析气数据修正假设的解析气数据;

e. 继续增加稳定塔进料加热器和稳定塔单元,给定稳定塔的进料温度、稳定塔的独立变量;

f. 建立三级循环,用模拟的补充吸收剂数据去修正假设的补充吸收剂数据;

g. 增加再吸收塔单元,用计算好的贫吸收油物流和贫气物流与再吸收塔连接。建立四级循环,用模拟的富吸收油数据去修正假设的富吸收油数据。

经过上述步骤,得到整个吸收稳定系统的稳态模型。

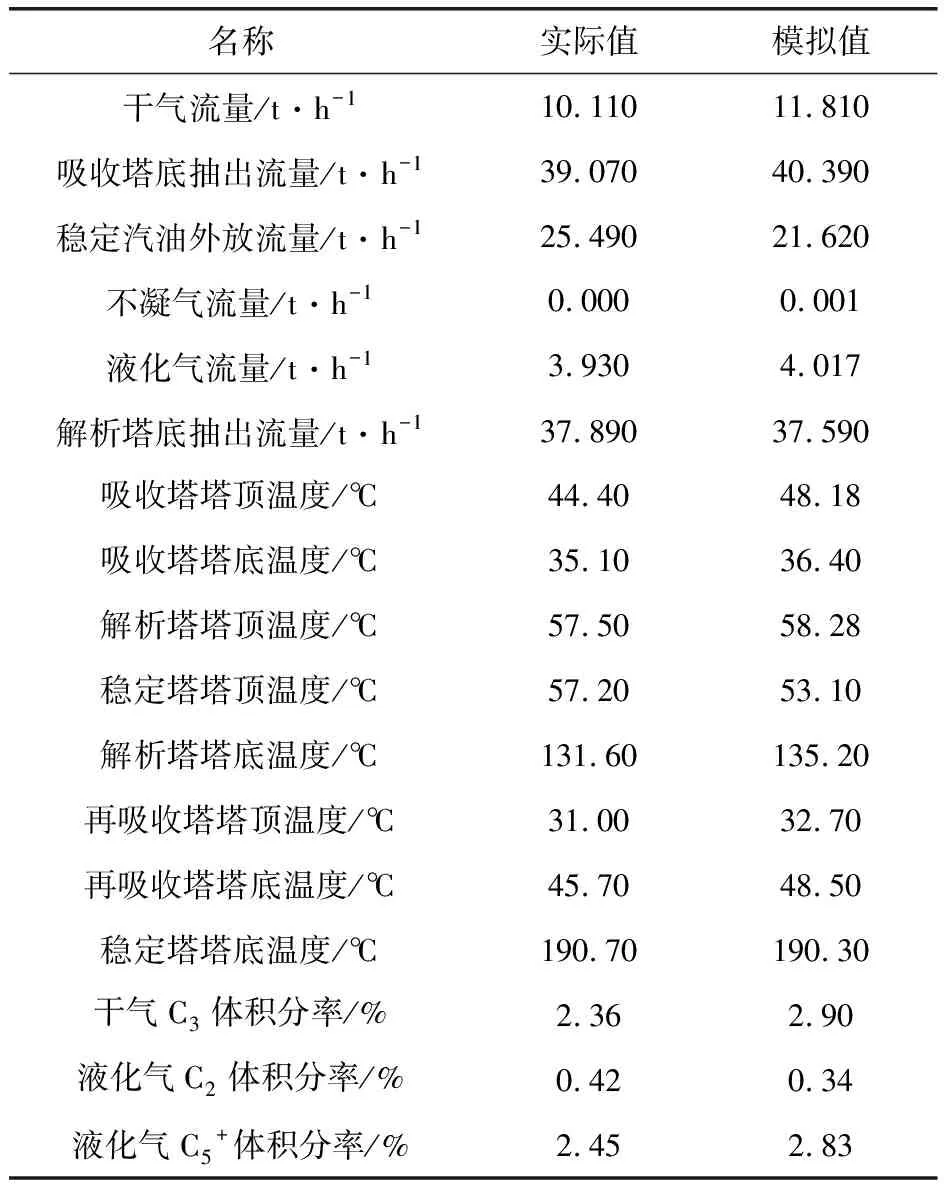

从数据(表4)对比来看,模拟流程较好地吻合了现场实际工况。

表4 焦化吸收稳定系统稳态模型数据与实际对比

3 流程模拟在吸收稳定系统的应用

3.1 吸收稳定系统的现状

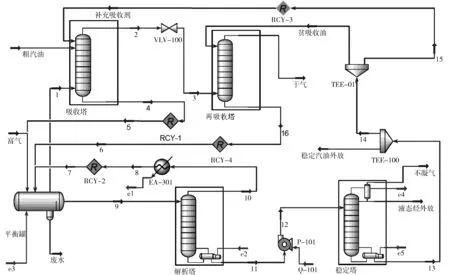

流程模拟搭建如图2所示。为了保证稳定汽油的质量,解析塔应尽可能将C2组分解析出来,如果贫吸收油吸收效果不好,就会导致干气中带液严重,C3+损失较多。现行的贫吸收油为柴油,根据相似相溶原理,拟以稳定汽油为再吸收塔贫吸收油,对吸收稳定系统进行流程改造。进入再吸收塔的稳定汽油,对贫气物流进行吸收,吸收了C3+的富吸收油再返回平衡罐,与平衡罐中其他物流混合,液相部分再进解析塔解析,气相部分进吸收塔吸收。

图2 再吸收塔改造流程模拟

3.2 效果对比

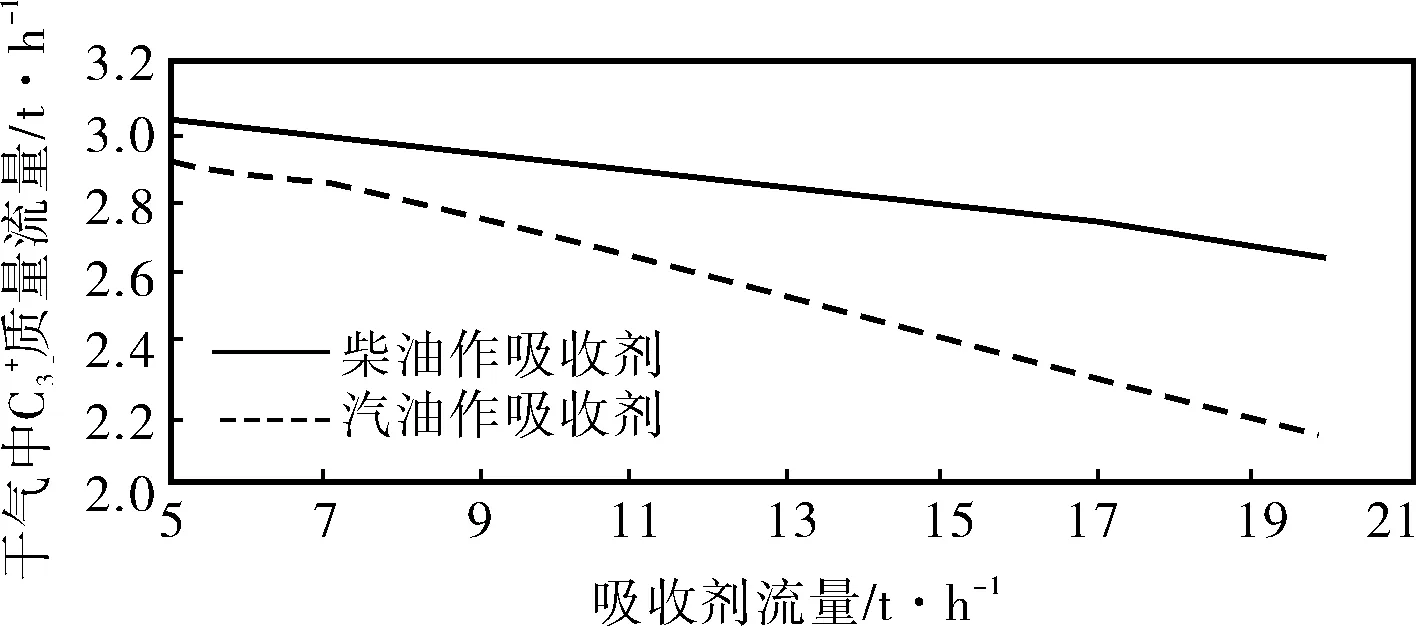

在其他条件不变的情况下,分别用稳定汽油和柴油做贫吸收油进行模拟,改变各自的流量,观察在相同流量下,干气中C3以上物质的质量流量变化。从图3可知,在同一流量下,稳定汽油吸收能力强于柴油的吸收能力;随着流量的增加,稳定汽油的吸收效果比柴油的吸收效果更为明显。但受限于吸收稳定系统的处理能力,以稳定汽油为贫吸收油不能无限制提高,而且稳定汽油的返回量越大,整个吸收稳定系统的能耗也会相应增加。

图3 贫吸收油吸收效果对比

3.3 收益计算

其他条件不变,在相同的贫吸收油流量下,利用稳定汽油做贫吸收油,将会更好地降低干气中的C3+含量,增加液态烃的收率,其吸收效果见表5。

表5 相同流量(26t/h)吸收剂的吸收效果

由表5可知,用柴油作再吸收塔吸收剂液态烃的收率为4.02t/h,用汽油作再吸收塔吸收剂液态烃的收率为5.87t/h,按液态烃销售价格每吨4 000元,年正常生产300天计算,可获得经济效益300×24×(5.87-4.02)×4000=53251200元,经济效益较为可观。

4 结束语

流程模拟能较好地模拟装置工况,进行仿真训练和技术改造模拟,可提高装置的运行效益。焦化吸收稳定系统在流程模拟的基础上,进行了技术改造仿真,并对仿真的经济效益和结果进行了探讨,这将有助于现场实际实施。