稳定飞剪头尾剪切长度的技术改造

摘要:在高速线材轧制厂中,飞剪是保证正常的连续轧制,满足最优的工艺要求及轧制事故的处理的关键设备。文章分析了冶金轧钢厂飞剪头尾剪切的原理及影响其稳定运行的一些干扰条件,并对其控制进行改进,以降低干扰,使飞剪头尾剪切的长度得到稳定的控制。

关键词:飞剪;脉冲当量;热检;高速计速器;头尾剪切控制

中图分类号:TG333 文献标识码:A 文章编号:1009-2374(2014)19-0054-02

在高速线材轧制厂中,飞剪起着至关重要的作用,是保证正常的连续轧制,满足最优的工艺要求及轧制事故的处理的关键设备。

1 飞剪的主要功能

飞剪主要完成轧件的切头、切尾和事故剪切功能。飞剪的头尾剪切功能在轧制工艺中非常重要,它能够切除轧件易出事故的头尾,是保证轧件高通过率的关键。飞剪头尾剪切长度的稳定控制在飞剪的控制技术中极为重要,一方面必须保证切除干净轧制工艺所要求的长度,如果短于要求的长度会导致轧件易出事故的头尾部分残留造成堆钢,另一方面剪切长度不宜超出设定长度,否则会切掉完好的轧件,造成头尾剪切损耗过大,从而降低成材率。

我厂飞剪头尾剪切的长度一直不稳定,实际偏离设定长度较大,有时比设定长度长一些,有时又比设定短很多。剪切长度的不稳定,容易造成堆钢事故,影响生产的顺利行进。

2 飞剪的头尾剪切控制的基本原理

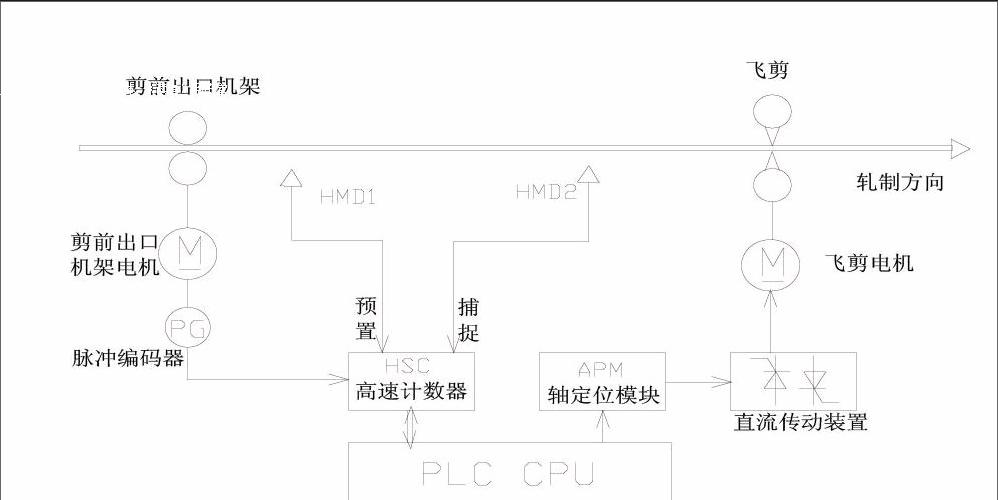

我厂飞剪的电控系统采用美国GE公司的GE90-30系列PLC与西门子6RA70系列直流传动装置。其头尾长度的控制主要使用GE90-30系列PLC的高速计数器HSC,轧线上的两个热检信号和上机架的脉冲编码器信号送入高速计数器,当轧件通过第1个热检时高速计数器开始对脉冲编码器信号计数,当轧件通过第2个热检时将计数值保存到存储器中,计数器继续计数。根据保存到存储器中的计数值计算轧件出口速度与脉冲当量,最终计算出切头启动的计数值,当高速计数器一直累加的计数值达到高速计数器启动计数值,则启动切头,切尾的原理与切头大致相同。飞溅控制系统图如图1所示:

图1 飞剪控制系统图

3 稳定头尾剪切长度的技术改进措施

3.1 增加热检来稳定1#热检预置信号,精确脉冲当量计算

飞剪剪切长度变化时,经常是由于脉冲当量计算不准确导致。脉冲当量的含义为单个脉冲对应轧件所走的距离,是头尾剪切计算的重要依据。脉冲当量通过两个热检之间的实际距离除以轧件通过2#热检时保存的计数值得到。两个热检之间的实际距离固定,但轧件通过2#热检时保存的计数值与两个热检的信号有关。我们发现脉冲当量计算不准确主要是1#热检预置信号故障,当1#热检没有及时检测到信号便会造成在轧件头部没有开始计数而计数累计值偏低,于是脉冲当量计算偏大,飞剪引起提前启动,头尾长度较短。因此需要稳定1#热检的预置信号。

主要方法是在1#热检后增加1个热检并联,当1#热检没有及时检测到信号,新增热检只要有信号也仍会开始计数,这样由于有备用信号,所以脉冲当量的计算不会偏差较大。但是此方法实行的最大难题是处理由于增加热检带来的干扰增加,当热检出现干扰信号,在没有轧件时检测到误信号,便会造成提前计数,也会造成脉冲当量计算错误。因此我们引入上机架的含钢信号防止信号干扰,程序设计为必须上机架含钢延时,确保有轧件才开始检测热检信号,这样既保证了脉冲当量的精度,又不会发生误动作。通过以上的改进,1#热检的预置信号得到稳定,避免了因此造成的头尾剪切长度短。

3.2 设计头部通过时间滤除2#热检信号干扰,防止切头长度过短

当轧制节奏快时,容易出现头部剪切长度短的情况,原因是飞剪依靠两个热检判断位置,切头的控制为当轧件头部通过第一个热检,然后只要第二个热检检测到上升沿信号,便发出切头请求脉冲。但当节奏快时,前一根轧件未离开2#热检,后一根轧件已经进入1#热检,此时2#热检的误信号容易造成提前切头。因此,必须设法滤除此情况下的2#热检信号干扰来适应轧制的快节奏。

当轧件头部进入1#热检必须运行一段时间才有可能到达2#热检,这个时间称为头部通过时间。我们设计了头部通过时间来滤除2#热检干扰信号,在头部通过时间内屏蔽到2#热检信号,等头部进入1#热检达到通过时间才开始检测2#热检信号,这时由于上根轧件已经离开2#热检,便不会造成信号的干扰,这样便克服由于2#热检干扰信号造成的切头过短故障。在程序设计中,头部通过时间的确定非常关键,太短起不到滤波效果,太长会导致不剪切。因此利用两个热检的实际距离减去头部允许距离除以通过高速计数器实时计算的轧件速度得出,这样得到头部通过时间便比较精确。

3.3 增加继电器关断电路,屏蔽头部通过后的预置信号

进入高速计数器的1#热检信号主要用于给计数器进行预置,当检测到1#热检信号的上升沿,立即将计数器的计数值预置为零,并开始计数,此后计数器会一直计数,直至下次清零。1#热检的预置功能只能在轧件头部起作用,如果中途再次预置干扰,则会造成脉冲当量偏大,头尾剪切长度短。这样对1#热检信号要求很高,不允许在轧件通过的过程中出现任何干扰,否则便会造成头尾剪切错误。实际上由于现场条件恶劣,如水气与铁皮灰等都会造成干扰,因此如何克服1#热检在轧件头部通过后的干扰成为控制关键。

因为1#热检在计数控制中仅在头部通过瞬间有用,此后出现的预置信号都是干扰,所以我们设计在轧件头部通过后屏蔽掉1#热检信号,这样即使出现干扰也无法起到作用。由于高速计数板是智能模板,不能利用PLC程序进行软件控制屏蔽,所以我们只有在1#热检信号信号输入侧增加了1个继电器进行硬件关断控制。当轧件头部通过后,PLC控制继电器失电,于是接点断开,1#热检信号不接入计数器输入端,即使出现干扰由于不被接受也不会造成中途清零。这样通过增加继电器关断电路,屏蔽头部通过后的预置信号,克服了1#热检在轧件头部通过后的信号干扰。

3.4 传动启动时间的监视与动态补偿

飞剪采用直流电机驱动,根据飞剪的控制原理飞剪从原位运行至剪切点的启动时间是由轴定位模板与传动装置共同确定。为保证头尾剪切长度的精确,每次飞剪启动时间都要求与设定时间一致,否则会造成剪切长度的偏差。但实际上,飞剪由于传动性能存在差异从而启动控制存在误差,不能完全按照设定时间从原位到达剪切点。原设计对此方面未做考虑,导致了剪切长度的偏差。因此我们设计了传动启动时间的监视与动态补偿。

在飞剪的每次启动过程中,实时监视实际运行时间,通过比较实际启动时间与设定时间的差异,调整启动补偿时间。启动补偿时间是对多次运行时间的平均计算,所以补偿会比较准确可靠,这样克服了因传动特性误差造成的轧件头尾剪切长度的变化。

4 结语

改进后飞剪头尾剪切长度比较稳定,减少了堆钢的事故,提高了我厂的成材率。满足了现场的需求,其各项技术经济指标达到了国内先进水平。

作者简介:肖毅(1981-),男,湖南湘潭人,湘潭钢铁集团有限公司工程师,研究方向:电气维护管理、电气设计及电气控制。endprint