正压型防爆电机设计准则及取证试验

郭 石

(上海电气集团上海电机厂有限公司, 上海 200240)

正压型防爆电机设计准则及取证试验

郭 石

(上海电气集团上海电机厂有限公司, 上海 200240)

介绍了正压型防爆电机的防爆原理、工作流程、结构特点、取证试验及试验的相关操作。分析了此类型电机防爆试验的原理,阐述了此类型电机的分类,归纳了设备的EPL分级,列举了各项具体试验的操作流程,总结了正压系统的各项故障和解决方法,为缩短正压型防爆电机检验周期提供参考和指导。

防爆电机;正压型;工作流程;设计准则;EPL分级;取证试验

0 引言

正压型防爆电机克服了大型隔爆型电机笨重和材料利用率低的缺点,避免了增安型电机定子电晕考核、使用区域受限等缺点,在大型防爆领域中有着很大的优势。

根据我国现行执行的防爆电气设备标准GB3836.1—2010《爆炸性环境 第1部分:设备通用要求》中明确规定:相关专用防爆型式的电气设备,均须送国家授权的质量监督检验机构按相应标准规定进行防爆检验,取得防爆合格证[1]。

笔者将先后介绍正压型防爆电机的防爆原理、工作流程、结构特点,主要针对取证试验的原理、分类及操作流程,着重描述了各个取证试验的操作详情,为缩短正压型防爆电机检验周期提供参考和指导。

1 相关防爆原理简介

1.1 现行标准

GB3836.1—2010 爆炸性环境 第1部分:设备 通用要求

GB3836.5—2004 爆炸性气体环境用电气设备 第5部分:正压外壳型“p”

1.2 防爆原理[1]

防爆基本原理是使燃烧剂、氧化剂和点燃源等燃烧和爆炸三要素不同时存在而防止燃烧和爆炸发生。

正压型防爆电机工作原理是利用向电机外壳内部充入非可燃性气体,使电机在起动和运行时,始终保持其内部气压压力大于外部压力,从而阻隔外部爆炸性气体进入电机内部,避免了燃烧剂、氧化剂和点燃源的同时存在,阻止燃烧和爆炸的危险发生。

1.3 正压保护防爆型式的分类[2]

正压保护的防爆型式以外部的爆炸性环境(I类、1区、2区)、是否有内释放源以及正压外壳内的电气设备是否有点燃能力为依据可细分为3种型式:px、py、pz。正压保护防爆型式的分类要求见表1。

表1 正压保护防爆型式的分类要求

注:a) 防爆型式“px”型也适用于I类设备。

注:b) 如果在正压型之后注明是“(惰性的)”,则保护气体应是惰性的。

注:c) 电动机通常属于无内置系统、外壳内含有点燃源的设备,按外部区域及防爆性能一般制成“px”和”pz”型。

px型:将正压外壳内的危险分类从1区降至非危险或从I类(煤矿井下危险区域)降至非危险的正压保护。

py型:将正压外壳内的危险分类从1区降至2区的正压保护。

pz型:将正压外壳内的危险分类从2区降至非危险的正压保护。

1.4 设备保护级别EPL

历来的设备选型实例中,不同爆炸区域选择防爆设备均以防爆型式为基础,且两者已形成了固定的对应关系。为了弥补未考虑爆炸潜在的因果关系的问题,新标准防爆体系引入了“设备保护级别”(EPL)的方法对设备危险进行评定,根据内在的点燃危险识别和标志区别所有产品,更易于设备选型和危险区域评定,正压型防爆型式的EPL分级见表2。

表2 正压保护防爆型式EPL分级

注:在Ⅱ类设备中Gb保护级别高于Gc保护级别,可以替换使用,反之则不被允许。

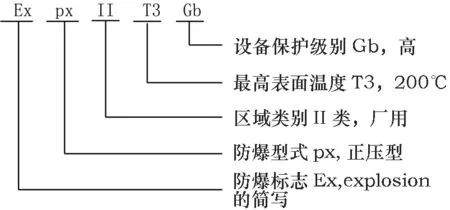

1.5 防爆标志

1.6 工作流程

正压型防爆电机壳体上设有压力监测点,可监测电机内腔的最低压力、中间压力、泄漏补偿压力,同时在换气系统的泄压阀上设有高、低压监测点。以上监测点可将采集到的压力信号分别传送给最低压力传感器、中间压力传感器、泄漏补偿压力传感器、吹扫流量传感器,以便系统进行相应的动作。

电机起动前,吹扫气体(一般为干净的空气或氮气)通过正压系统进入电机内腔,并从泄压口吹出,形成气体置换通路;吹扫完成后会给出起动信号,电机进入泄漏补偿状态,此时电机内腔压力高于外界压力(“px”、“py”型至少50 Pa,“pz”型至少25 Pa)。当出现失压状态时,正压系统会给出报警或停机信号。

以某公司D758型正压系统为例,正压型电机工作流程大致可分以下六步:

1) 吹扫气体进入电机壳体:当气源压力达到系统的规定值时(0.5~1.0 MPa),吹扫气体通过吹扫阀进入电机腔体。此时系统不会发出远传信号,控制单元上的现场指示器颜色保持不变(红色/黑色)。

2) 增压预吹扫:由于吹扫气体不断进入电机壳体,电机内腔形成一个初始的内部压力,通过电机壳体上所设的压力监测点,将采集到的最低压力和中间压力信号反馈给系统,气体通过泄压阀进行预吹扫。同时装置会发出警报/增压(ALARM/PRESSURIZED)和中间压力(INTERMEDIATE PRESSURE)的远传信号,控制单元上的现场指示器颜色发生变化(绿色/黑色)。

3) 启动定时吹扫:泄压阀上的泄气阀的流量将随腔体压力的增大而增大,同时泄压阀上设有的压力监测点将采集到的信号传给吹扫流量传感器。当流量达到设定值时,传感器发出信号启动计时器,定时吹扫开始,控制单元上的现场指示器颜色发生变化(绿色/黑色+周期计时灯闪烁)。

4) 完成定时吹扫:当达到系统设定时间后,时间阀门给出信号,吹扫完成阀闭合,泄压阀关闭,系统进入泄露补偿模式,发出电机联锁(MOTOR INTERLOCK)远传信号,允许电机起动,控制单元上的现场指示器颜色发生变化(绿色/黑色+周期计时灯关闭)。

5) 泄漏补偿模式:通过电机壳体上所设的压力监测点,将采集到的泄漏补偿压力信号反馈给系统,压力低于系统设定值时,系统进入泄漏补偿状态向正压外壳内补气,保证电机内腔正压维持在泄露补偿正常设定值(一般设定为1 000 Pa±20%)。

6) 报警模式:当电机的内部压力降低至正压报警值(一般设定为500 Pa)时,系统给出报警信号;当电机的内部压力降低至正压停机值(一般设定为150 Pa)时,系统给出二次报警信号,以保证设备和现场的安全。

注:电动机用于爆炸性环境2区时提供报警信号,用于爆炸区域1区时提供报警并停机。

2 结构特点

2.1 设计准则

正压型防爆电机由于其特殊的保护原理,对其结构的要求提出了严格的要求,且必须作为设计时考虑的执行准则。正压保护防爆型式的设计准则见表3。

表3 正压保护防爆型式的设计准则

注:a)特殊门和盖是指需要使用特殊工具才能打开的参与正压保护性能的外壳。

注:b)“*”指不产生炽热颗粒的设备除外。

2.2 设计范例

针对正压型防爆电机的设计要求,为满足表3中的设计准则,“px”型正压型防爆电机结构见图1。具体采用以下设计输入:

图1 一种“px”型正压型防爆电机结构

1) 防护等级:外壳主体IP54,接线盒IP55;

2) 正压外壳材料:采用Q235A钢板材质,符合冲击试验和强度试验;

3) 正压保护装置:设备集成了定时装置、流量监测装置、压力检测装置、泄压阀、火花和颗粒挡板及报警连锁输出信号等功能;

4) 换气周期:可调范围0~99 min;

5) 火花和颗粒挡板:吹扫时常开及保压时常闭的泄压口,设置火花和颗粒挡板。

6) 正压外壳的门和盖:加热器盖板及机座上半爿盖板属于此类部件,均采用螺栓连接,拆卸时需要专用工具才能打开。

7) 特殊门和盖:主、辅接线盒盖属于此类部件,且属常拆卸件,主、辅接线盒设计输入为增安型“e”,满足现场区域(Ⅱ类1区)防爆要求,避免其成为正压外壳的一部分,有效消除此类部件对外壳密封性能的影响。

8) 冷却时间:电机运行热稳定停机后,外壳内部零部件的最高温度大于电机的温度组别时,须经过“冷却时间”后方能打开外壳上相应的门或盖。因此,在电磁设计时严格控制内部发热,使其在0.9倍额定电压和1.1倍额定电流下运行的内部最高温度不超过电机温度组别的限制,即避免了冷却时间的考核。

3 正压型防爆电机的取证试验

对于一种正压型外壳结构且首次制造的防爆电机需要进行取证试验(以下称“型式检验”),本文根据实际情况仅针对最为复杂的“px”型取证试验提出笔者的想法。

3.1 型式检验内容

对于保护气体为空气的“px”型正压型防爆电机的型式检验内容可分为静态试验和动态试验两种,其中“静态”和“动态”是以被检验电机是否运行而划分的。

3.1.1 静态型式检验

1) 正压外壳强度试验:也叫最高正压试验,其指所有承受正压气体压力的管路、连接件及压力外壳应能承受电机正常运行、所有排气孔关闭状态下最大正压的1.5倍,最低为200 Pa,保持2 min。

使用装置:空压机组、压力计、计时器、封堵挡板。

试验准备:确保电机外壳的密封性能满足设计要求值,确保电机与电源切断,所有与电机密封性能相关的部件均处于正常状态,布置相应压力测点并设置压力计。

试验方法:拆除高压反馈(D.P.HI)气路通讯信号,使用封堵挡板强制封堵过压安全阀(OVER PRESSURE VALVE),防止正压系统自行进入保护状态。打开进气阀门,调整气路流量阀门,待测点处的压力计读数达到3 000 Pa时计时并保持2 min。

判定标准:承压部件无断裂、无永久性变形、密封垫无挤出错位则视为试验合格。

2) 换气试验:此试验是正压型防爆电机试验中比较关键的一项,是正压型防爆电机能否正常起车的关键,也是验证电机吹扫时间、吹扫流量及压力是否正确的关键,需要使用比空气重和比空气轻的两种被置换气体进行两次试验。

注:采用二氧化碳和氦气进行上述试验,其结果可涵盖所有可燃性气体。工程上常采用此方法。

使用装置:二氧化碳及相应的减压阀、氦气及相应的减压阀、供气导管、空压机组、氧气浓度测量仪、计时器。

试验准备:布置相应浓度测点并设置浓度测量仪,确保置换气体完全充满电机内部,确保正压系统连接正常,选择适当的泄压限流片,确保正压系统可正常工作。此时被置换气体浓度在任一点测定值均须不小于70%。

试验方法:拆除被置换气体的导管并用对应螺栓封堵,调整吹扫时间为99 min最大值,打开气源调整进气流量和压力使正压系统进入正常吹扫状态,同时打开计时器计时,记录吹扫时间和流量。

判定标准:在换气试验后,氦气浓度不大于1%、二氧化碳浓度不大于0.25%时则视为置换试验完成,最终的吹扫时间和流量取两次试验结果较大值。

注:鉴于不同气体测量仪的性能限制,工程上常采用检测氧气浓度不大于6%的方法来确定被置换气体的浓度不小于70%;采用检测氧气浓度为21%的方法来确定氦气浓度不大于1%、二氧化碳浓度不大于0.25%。

3) 保护装置可靠性试验:此试验是为了验证正压系统在起动、运行和故障状态下能否正常工作。

使用装置:空压机组、供电电源、万用表、专用工具。

试验准备:确保电机的密封结构件安装正常,模拟电机的正常的起动、运行、失压等状态,以此根据正压系统的输出判断其动作的可靠性输出是否正确。

试验方法:打开气源调整进气流量和压力使正压系统进入正常吹扫、保压、报警、连锁停机状态,测量输出信号是否正确。

注:需要使电机进入报警时可拆卸部分螺栓或盖板,模拟电机因故障失压的状态。

判定标准:此试验连续进行五次,正压系统状态与输出信号的对应满足表4视为合格。

表4 正压系统各状态及输出信号

4) 加热器表面温度试验:此试验是为了检验加热器的表面温度在极端的额定情况下是否会超过电机的温度组别。可与电机试验分开单独进行。

使用装置:供电电源、测温仪。

试验准备:确保加热器实际电压为加热器额定电压0.9倍,电流为额定电流的1.1倍,正确接线,附近放置通电警告标示。

试验方法:定时测量加热器的翅片和加热管表面最热部分并记录温度。

判定标准:待温度稳定后,加热器最热部分的温度小于(温度组别-5)℃则视为合格。

3.1.2 动态型式检验

1) 温度组别试验:“px”、“py”型的温度组别是指外壳的最高表面温度或内部零件的最高表面温度两者中较高的一个。电动机的最热点一般在转子的导条和端环,但由于转子属旋转部件无法设置相应的测温和连锁停机装置。设计输入时严格控制转子发热,保证正常运行时最高表面温度值不超过温度组别限值。

注:“pz”型温度组别则为外壳最高表面温度。

使用装置:供电电源、测温仪、相应量程的温度试纸。

试验准备:在电机尚未进行穿转子工序时,将温度试纸贴于电机转子端环和导条上,要求黏贴紧密牢固,防止转子高速运行时脱落。

试验方法:电机总装完毕后进行两次温升试验。首先进行常规温升试验。待温升稳定后,记录各项数据完成常规型试试验报告。随后,不需要停机,直接调整机端电压为0.9倍额定电压,1.1倍额定电流进行转子温度试验。待温升稳定后,使用激光测温仪测量电动机表面最高温度Ts,后拆机查看转子上贴纸最高温度Tr。

判定标准:Ts、Tr两者均小于温度组别视为合格。

注:“Ts”指定子最高表面温度;“Tr” 指转子最高表面温度。

2) 最低正压试验:此试验是为了考证正压型防爆电机是否能够持续保持电机内部比周围大气压高的关键试验,其根本目的是确定在电动机保持正压时其内部由于压力不均匀导致出现的最低压力点,并确定此点将为电机正压的最低压力监测点。

使用装置:空压机组、供电电源、压力计、软导气管、硬铜管、U形管压力计。

试验准备:根据电机外壳结构布置相应测点。使用硬铜管和软导气管引出打结。U形管压力计接入设计确定的最低压力测点采集比对压力值。

试验方法:电机接电开机到额定转速,打开气源调整流量和压力使正压系统进入正常保压状态,测量各个测点并记录,与比对压力值进行比较,确定最低点压力数据。

判定标准:各个测点压力值均高于U形管接入处的比对值视为设计合格。

3) 泄漏试验:此试验是为了测量电机的密封性能。较小的泄漏量可提高电机的使用经济性,从而降低使用成本。此试验需在保压状态下进行。

使用装置:空压机组、供电电源、流量计、U形管压力计。

试验准备:根据电机的实际使用条件,模拟现场使用的条件,例如实际的接线状况,实际的使用气源条件等。确保电机的密封结构件安装正常,U形管压力计接入已确定的最低压力测点。

试验方法:拆除高压反馈(D.P.HI)气路通讯信号,强制封堵过压安全阀(OVER PRESSURE VALVE),防止正压系统自行进入保护状态。电机接电开机到额定转速,打开气源调整流量和压力使正压系统进入正常保压状态,调整进气阀门,保证U形管压力计读数为最大值1 500 Pa,此时记录流量计上的最大读数。

判定标准:此试验结果须满足设计指标值。首次制造的电机此试验结果做为后续该型号电机的泄漏量考核值。

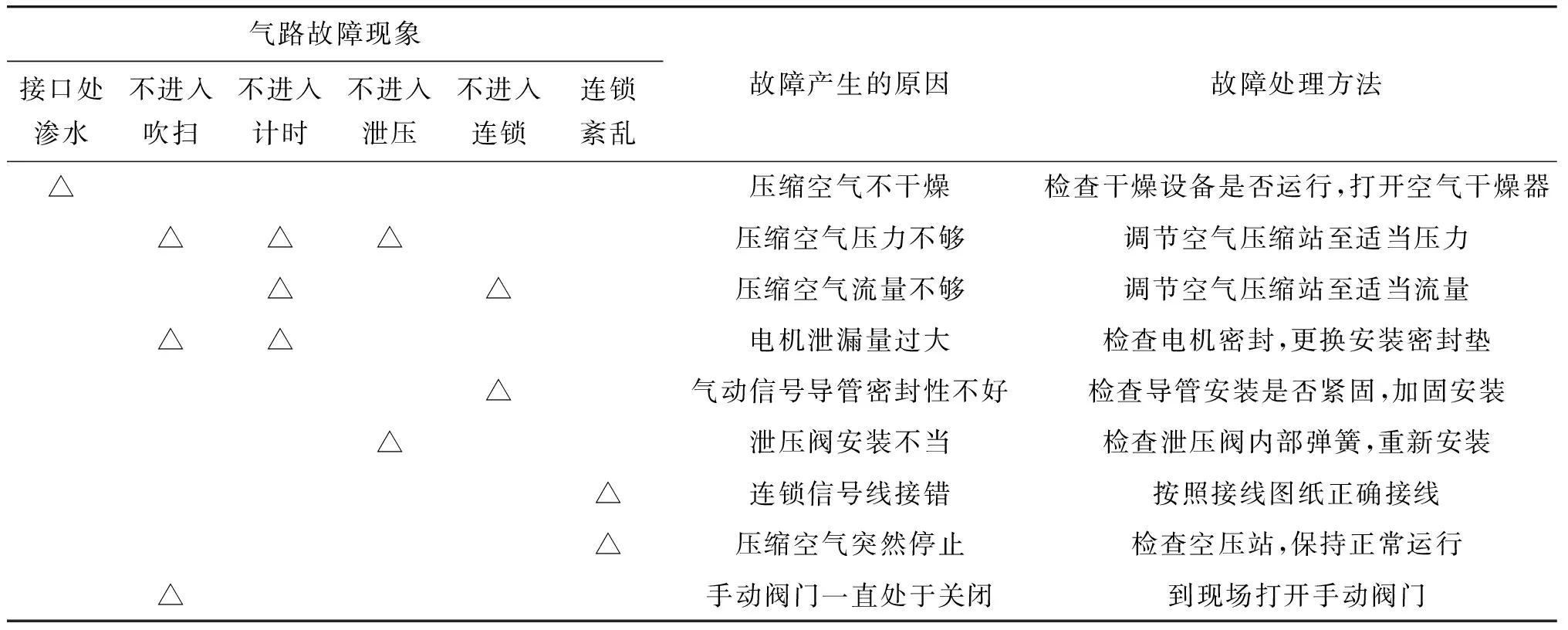

3.2 正压气路故障汇总

正压气路故障汇总见表5。当正压系统无法正常运行时,可参照以下故障表进行排查。

表5 正压气路故障汇总

4 结语

以上内容针对正压原理和相关试验进行了介绍和分析,希望能对相关的设计、制造及试验等人员形成一个较为系统的认识。目前我国的相关检验机构较少,且相关的认证技术国家没有明确的执行标准,仅能以各个机构的相关操作规范执行。随着正压型防爆电机技术的逐步成熟,笔者希望更为科学和严谨的认证标准也能相继出现,这不仅为防爆设备制造商指明了方向,也是对国家财产和人身安全的重要保障。

[1] GB 3836.1—2010 爆炸性环境 第1部分:设备 通用要求[S].北京:中国标准出版社,2010.

[2] GB 3836.5—2004 爆炸性气体环境用电气设备 第5部分:正压外壳型“p”[S].北京:中国标准出版社,2010.

[3] 应一,魏桂梅.正压型防爆电机的相关试验[J].防爆电机,2011(2).