镐型截齿载荷谱定量特征的旋转截割实验与仿真

刘春生, 王庆华, 任春平

(黑龙江科技大学 机械工程学院,哈尔滨150022)

0 引 言

镐型截齿是采煤机及掘进机广泛使用的截齿。其性能直接影响截齿截割的效率和煤炭的生产效率[1]。截齿截割截齿是一个受多因素影响的动态过程,截齿截割阻力谱蕴涵着煤岩破碎机理的重要信息,其峰值的变化反映相应煤岩剥离的过程,峰值的大小与截割煤岩块度的大小存在相关性[2-3]。李晓豁[4]在实验室对刀型截齿进行了研究,得出在典型工况下截割载荷谱及其变化规律,其研究结果为分析刀型截齿的截割性能提供了参考依据。王洪英[5]通过单齿平面截割实验,对比分析了刀型和镐型截齿的截割阻力谱,得出在相同截割条件下,镐型截齿综合性能优于刀型截齿。目前,针对刀型和镐型截齿的相关研究均是基于平面截割或数值模拟,由于采煤机井下工作环境复杂,现场进行载荷测定困难,笔者采用自行研制的多截齿参数可调式旋转截割实验台研究镐形截齿在旋转状态下截割煤岩的过程,以期更真实地模拟采煤机在实际工况下截齿的受力状态。

1 仿真实验

1.1 仿真模型

模型主要包括镐型截齿和煤岩两部分。将Pro/E 5.0 中所建立镐型截齿的三维实体模型,导入ABAQUS 中。镐型截齿的尺寸参数与实验截齿尺寸一致。齿身长160 mm,合金头长14 mm,大端直径50 mm,齿体直径30 mm,锥角75°。在Part 部件模块中将截齿切分,在Property 属性模块中分别定义齿身和合金头的材料属性。齿身材料采用硬质合金钢42CrMo,密度为7 800 kg/m3,弹性模量为210 GPa,泊松比为0.3。合金头材料采用钨钢YG11C,密度为14 600 kg/m3,弹性模量为620 GPa,泊松比为0.22。煤岩宽220 mm,厚δ 150 mm,高200 mm。煤岩的密度为1 350 kg/m3,弹性模量为1.2 GPa,泊松比为0.3。

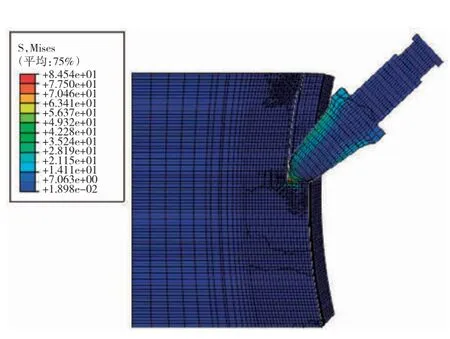

煤岩采用剪切损伤模型和Drucker -Prager 模型,在Assembly 装配模块中将部件导入,对模型相对位置进行定位,保证截齿的切向安装角为45°,二次旋转角为0°。在Load 载荷模块中设置固定煤岩的边界条件,定义截齿的自由度。在Mesh 模块中对模型进行网格划分,生成有限元模型,如图1 所示。

图1 截齿和煤岩有限元模型Fig.1 Finite element model of pick and coal

1.2 仿真结果

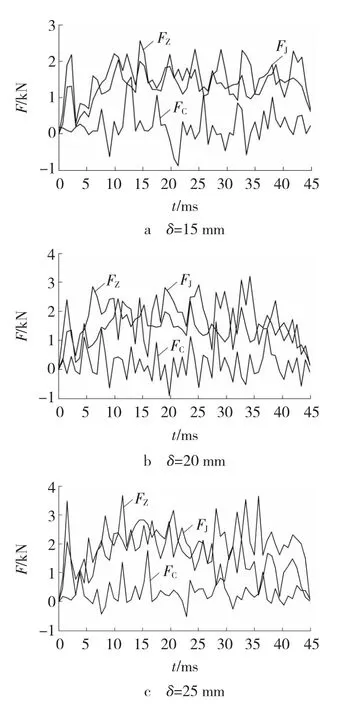

为减少重复模拟,旋转截割实验中煤壁与仿真所用煤壁的相似比为10 ∶1[6-11]。滚筒转速为40.8 r/min,牵引速度分别为0.6、0.8 和1.0 m/min。在Step 分析步模块中建立0.045 s 的显式分析步,设置相应的场变量和历程变量。在ABAQUS/Explicit 求解器中完成镐型截齿截割煤岩的仿真。截齿截割煤岩过程中的应力云图,如图2 所示。提取ODB 结果文件,读取并分析数据,运用MATLAB 软件得到三向载荷谱即轴向载荷FZ、径向载荷FJ和侧向载荷FC,如图3 所示。

图2 截割过程中应力云图Fig.2 Stress cloud of pick cutting process

2 旋转截割实验

2.1 实验系统

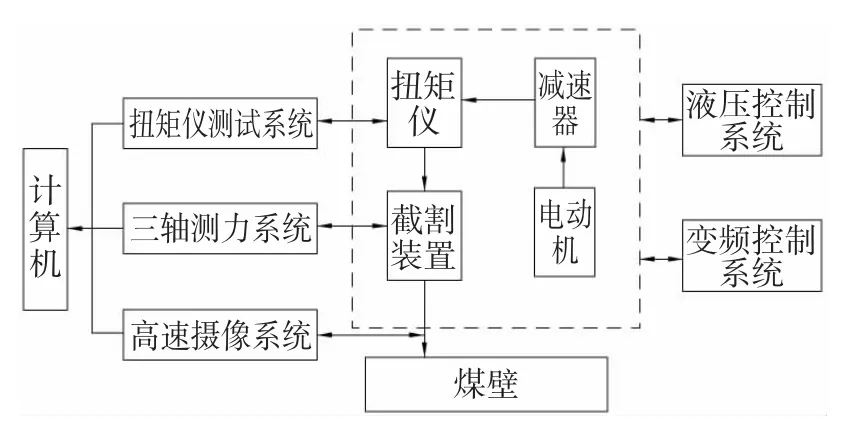

多截齿参数可调式旋转截割实验台由主传动台、扭矩仪测试系统、三轴测力系统、液压控制系统、变频控制系统、高速摄像系统及煤壁七部分组成,实验台结构,如图4 所示。其中主传动部分包括电动机、减速器、扭矩传感器、测力装置、截割装置。变频电机功率为55 kW,减速器的传动比为36,截割装置可模拟采煤机滚筒转速30~48 r/min,滚筒直径为1 200~2 000 mm,牵引速度为0.5~2 m/min,切向安装角为30°~50°,二次旋转角为0°~10°,煤壁由煤粉与硅酸盐水泥混合制成,煤岩的截割阻抗为200 N/mm,实验台实物如图5 所示。

图3 不同切削厚度下的载荷谱Fig.3 Load spectrum with different chip thickness

图4 多截齿参数可调式旋转截割实验台结构Fig.4 Multi-picks adjustable parameters rotary test-bed structures

图5 多截齿参数可调式旋转截割实验台Fig.5 Multi-picks adjustable parameters rotary test-bed

2.2 实验过程

旋转截割实验台,不仅可以对镐型截齿在旋转姿态下测试截割的三向载荷力、滚筒工作扭矩及转速,还可以记录截齿截割煤岩和煤岩破碎的崩落过程。实验滚筒转速为40.8 r/min,滚筒直径为1 400 mm,牵引速度为0.6、0.8 和1.0 m/min,切向安装角为45°,二次旋转角为0°。

镐型截齿的切向安装角为45°,牵引速度为0.6、0.8 和1.0 m/min,即截割厚度分别为15、20 和25 mm进行旋转截割实验,测量在截割阻力、牵引阻力和侧向阻力的作用下,截齿所受的轴向载荷FZ、径向载荷FJ以及侧向载荷FC。截齿在截割过程中,绕着滚筒轴线旋转的同时,沿着水平方向向前进给运动,截齿的运动轨迹类似于摆线,切削厚度由小变大而后再变小。根据实验所用测试结构的尺寸,在截割的过程中,当截齿的切削厚度达到最大值时,此时截齿截割阻力Z0为轴向载荷FZ的1.4~1.5 倍,即实验所测得的轴向载荷FZ可以间接反映截割阻力Z 的大小。

2.3 实验结果

图6 不同切削厚度下的实验载荷谱Fig.6 Experimental load spectrum with different chip thickness

在切向安装角α =45°的工况下,以15、20 和25 mm的切削厚度进行截割时,得到旋转截割整个煤壁圆弧过程的实验载荷谱,如图6 所示。

从图6 可以看出,截齿在截割煤岩过程中,由于煤岩中的层理节理结构和裂隙缺陷的存在,截齿的三向载荷谱均呈现不规则波动且峰值交替变化,并具有一定的随机性。侧向载荷呈正负向波动,这与截齿两侧煤岩不同时崩落产生侧向力的实际工况相吻合。

3 结果与分析

3.1 仿真所得载荷谱统计分析

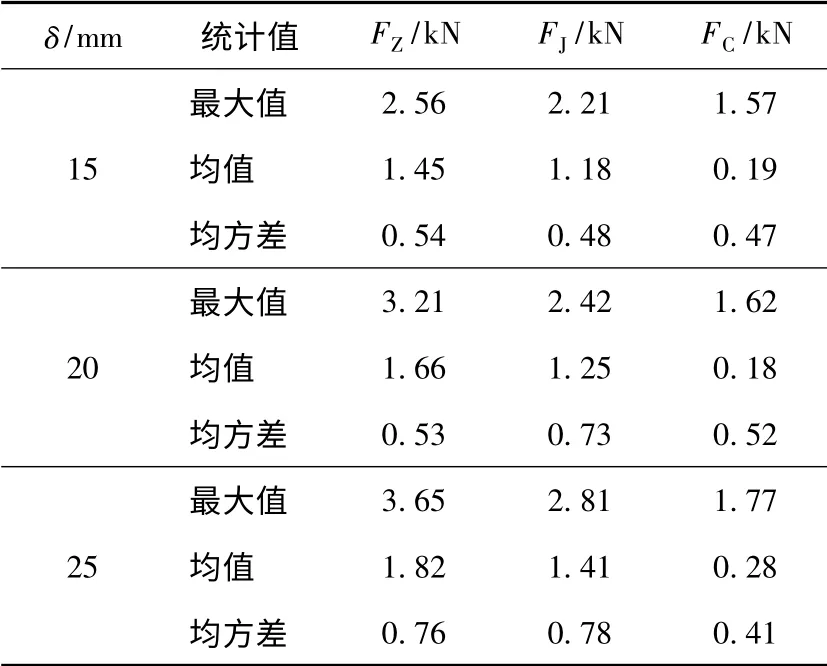

为研究截割煤岩厚度对截齿三向载荷的影响及其相互关系,对截齿仿真实验的三向载荷谱进行统计分析,其结果如表1 所示。

由表1 可知,在仿真中切削厚度为15~25 mm时,随着切削厚度的增大,截齿截割力和牵引力的幅值明显增大。切削厚度为15 、20 和25 mm 时,轴向载荷均值分别为1.45 、1.66 和1.82 kN,径向载荷均值分别为1.18 、1.25 和1.41 kN,最大值在2.21~3.65 kN 之间。侧向载荷的最大值在1.6 kN 左右,但均值在0.3 kN 以下,说明侧向载荷波动的幅值较大,但正负波动使均值较小。

表1 不同切削厚度下的截齿三向载荷统计值Table 1 Statistics of pick three-axis force with different chip thickness

3.2 实验所得载荷谱统计分析

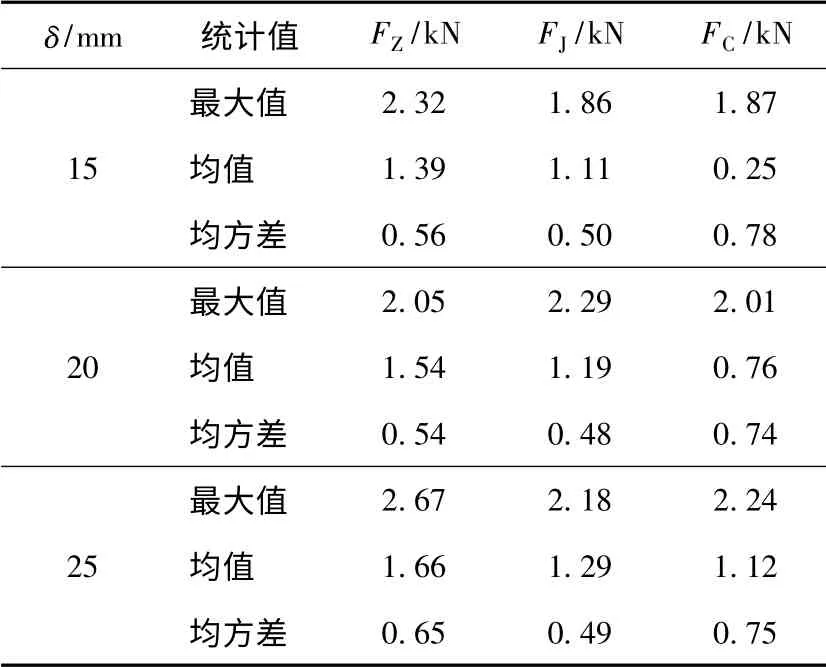

对旋转截割实验载荷谱进行统计分析,研究不同切削厚度对截齿所受三向载荷的影响及其相互关系,其结果如表2 所示。

由表2 可知,在旋转截割实验中,截齿所受的轴向载荷和径向载荷较大,切削厚度为15、20 和25 mm时,轴向载荷均值分别为1.39、1.54 和1.66 kN,径向载荷均值分别为1.11、1.19 和1.29 kN,最大值在1.86~2.67 kN 之间。侧向载荷的均值相对较小,但最大值均为1.8 kN 以上;轴向载荷和径向载荷的均方差均为0.5 左右,侧向载荷的均方差在0.75 左右,说明截齿工作时所受轴向和径向的载荷波动程度基本相同,侧向载荷波动较为剧烈。

表2 不同切削厚度下的截齿三向载荷统计值Table 2 Statistics of pick three-axis force with different chip thickness

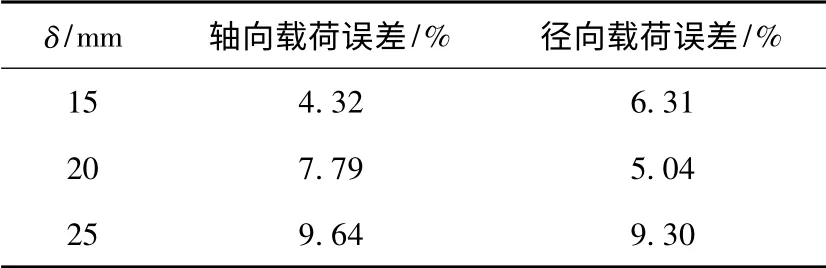

3.3 实验与仿真对比分析

为分析仿真载荷谱与实验载荷谱的吻合程度,将二者均值误差精度进行计算,得到轴向载荷和径向载荷误差,如表3 所示。仿真载荷谱与旋转截割实验的轴向和径向载荷误差均在10%以内,说明二者载荷谱值具有很好的吻合度,仿真实验能够真实地模拟截齿在截割煤岩时所受的轴向和径向载荷。

表3 仿真与实验载荷谱的均值误差Table 3 Simulated load spectrum and experimental load spectrum error of mean

该实验要求截齿的二次安装角为0°,仿真实验能精确地保证,但在旋转截割实验中,由于齿体与齿座装配精度的影响,使得在实验时,二次旋转角不是0°而是一个极小值。随着切屑厚度的增加,截槽面积增大,截槽形状及截齿两侧煤块崩落对截齿的侧向载荷产生影响,使仿真值与实验值误差偏高。

4 结 论

(1)在所研制的旋转截割实验台上获得不同切削厚度的镐型截齿所受轴向、径向和侧向载荷的谱值。实验结果表明,截齿的三向载荷波动具有一致性。由于煤岩中的层理节理结构和裂隙缺陷的存在,三向载荷谱呈现不规则波动,并且峰值交替变化,具有一定的随机性。截齿所受的轴向和径向载荷较大,截齿工作时所受轴向和径向的载荷波动程度基本相同,侧向载荷波动较为剧烈。

(2)以旋转截割实验和相似理论为基础,采用剪切损伤模型和Drucker -Prager 模型,建立了镐型截齿截割煤岩的有限元模型,通过ABAQUS/Explicit模拟镐型截齿截割煤岩的动态过程,得到镐型截齿截割煤岩时三向载荷谱变化规律与实验结果一致。

(3)仿真与实验结果相比较,发现二者有很好的吻合度,轴向和径向载荷误差均在10%以内,说明仿真实验符合实际。但对比发现侧向载荷的仿真与实验结果误差偏大,原因是仿真模型中能精确地保证截齿二次安装角为0°,而截齿实际工作时却不为0°。对仿真进行修正得到结果可与实际更好地吻合。通过不同切削厚度的截割实验可以看出,研制的旋转截割实验台,能够真实模拟截齿的实际工作状态,并且可以验证仿真的准确性,为确定截齿截割煤岩的载荷大小提供了参考依据。

[1]刘春生.滚筒式采煤机理论设计基础[M].哈尔滨:中国矿业大学出版社,2003.

[2]BIALY W.Energy consumption of getting process by means of cutting head of drum cutter-loader basing on research results of coal breaking characteristics workability[J].Preload Garlicky,2004,984(10):28 -37.

[3]李德根,刘春生.镐型截齿截割煤岩动力系统的混沌特征[J].黑龙江科技学院学报,2011,21(6):458 -462.

[4]李晓豁,刘 忆.刀形截齿的截割试验与分析[J].黑龙江矿业学院学报,2000,10(1):26 -29.

[5]王洪英,刘春生,王金波.采煤机镐型齿与刀形齿截割力试验分析[J].煤炭学报,2002,16(1):29 -31.

[6]刘春生,李德根.基于单齿截割试验条件的截割阻力数学模型[J].煤炭学报,2011,36(9):1565 -1569.

[7]杨俊杰.相似理论与结构模型试验[M].武汉:武汉理工大学出版社,2005.

[8]BO YU.Numerical simulation of continuous miner rock cutting process[D].Morgantown:College of Engineering and Mineral Resources of West Virginia University,2005.

[9]刘春生,宋 杨,陈金国,等.镐型截齿割岩过程的温度场模拟[J].黑龙江科技学院学报,2013,23(4):334 -340.

[10]刘春生,任春平,鲁士铂,等.截齿截割载荷谱重构的正则参数优化策略[J].黑龙江科技学院学报,2013,23(5):444 -448.

[11]王峥荣,熊晓燕,张 宏.基于LS-DYNA 采煤机镐型截齿截割有限元分析[J].振动、测试与诊断,2010,30(2):163 -165.