“油改电”轮胎式龙门起重机低架刚性滑触线馈电系统优化

何业科

近年来,随着国际燃油价格节节攀升,港口企业运营成本不断上涨,其中燃油费用占运营总成本的50%以上,而轮胎式龙门起重机(Rubber-Tyred Gantry Crane,RTG)的耗油量通常占码头机械设备总耗油量的60%以上。在全球资源紧缺、国际燃油市场前景不明朗的情况下,对RTG实施“油改电”是港口企业规避燃油价格攀升风险的有效途径。广州港南沙港务有限公司(以下简称南沙港务)每年RTG耗油量超过。为节省燃油成本,南沙港务分3期对60台RTG和100个重箱堆场实施“油改电”项目。在项目应用之初,低架刚性滑触线馈电系统存在运行可靠性和安全性较差的问题,难以充分发挥“油改电”项目的巨大潜力。对此,南沙港务从滑触线支架安装工艺、滑触线结构设计、集电小车机构设计、集电小车电控设计等方面对低架刚性滑触线馈电系统进行优化。

1 低架刚性滑触线为RTG供电的基本原理

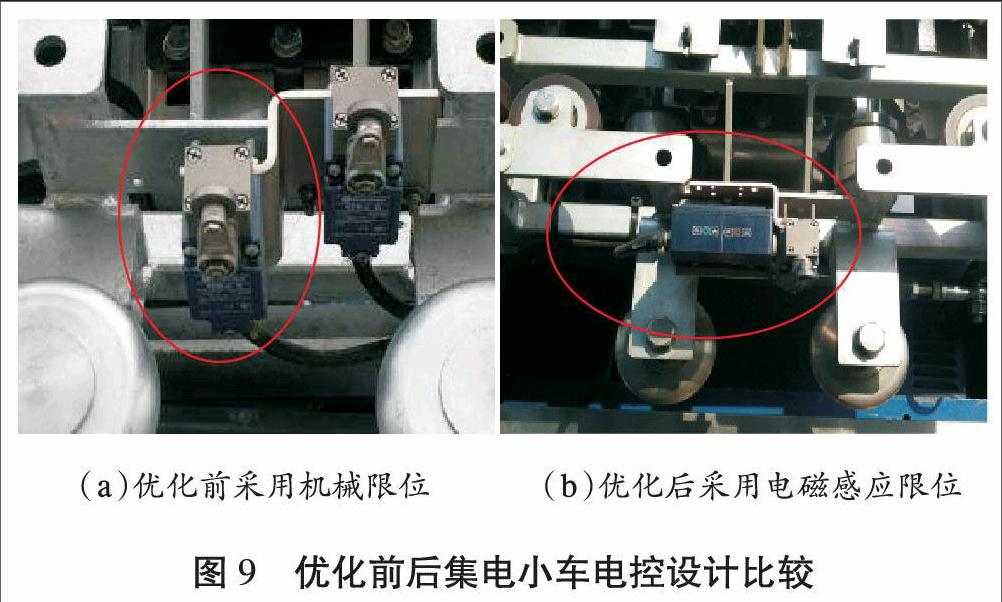

在集装箱堆场的箱区内架设低架刚性滑触线(见图1)供电线路。当RTG在箱区内作业时,关闭柴油发电机组,由集电小车(见图2)将市电通过滑触线输送到RTG,RTG沿滑触线移动,实现对整个箱区的工作覆盖;当RTG转场时,切断其市电电源,改由柴油发电机组供电;RTG转到指定堆场后,柴油发电机组停止工作,重新切换为市电电源。

2 低架刚性滑触线馈电系统优化

2.1 滑触线支架安装工艺优化

“T”形结构滑触线支架安装施工通常采用现场加工、焊接、拼装的方式,主要存在以下问题:(1)受天气影响较大,施工工期不可控,每条滑触线的施工工期至少为;(2)施工期间占用场地较多,对码头生产影响较大;(3)由于采用非标准化的现场加工工艺,滑触线支架水平和垂直方向的直线度误差较大,每误差不超过,导致集电小车运行时故障较多。

针对上述问题,改用滑触线支架标准件,首先在工厂将滑触线支架统一加工好,然后将滑触线支架标准件运到施工现场,采用螺栓拼装。此种安装工艺的优点如下:(1)不受天气影响,施工工期大大缩短,每条滑触线的施工工期只有;(2)施工占用场地较少,施工灵活,可分块进行,对码头生产几乎没有影响;(3)由于采用标准件进行拼装,滑触线支架水平和垂直方向的直线度误差较小,每误差不超过,有效避免因滑触线安装工艺缺陷而导致的集电小车运行故障。

2.2 滑触线结构设计优化

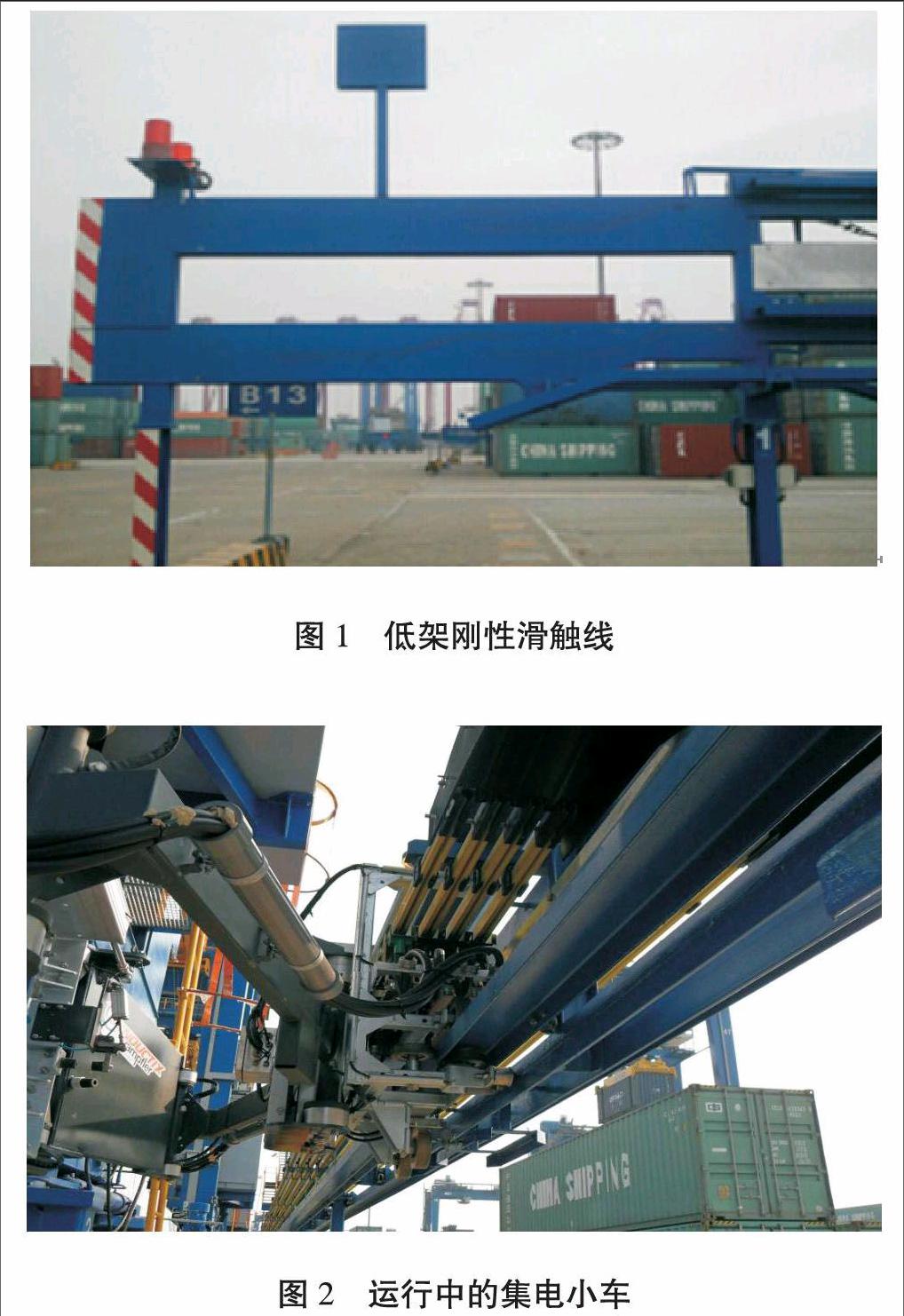

2.2.1 扩大滑触线“T”形架防冲出区域

RTG出场时需要行驶至滑触线对位区域,使集电小车缩回至原始状态,以免RTG出场过街时发生意外事故。司机在进行RTG对位操作时需要来回移动大车,如果操作不当,很可能造成RTG移动距离过大,导致集电小车在尚未缩回的情况下被强行带出滑触线。为避免发生上述情况,将滑触线“T”形架防冲出区域从 €?扩大为 €?(见图3),使大车在发生紧急情况时有充足的时间停止,从而有效减少集电小车冲出滑触线的事故发生。

2.2.2 滑触线端部设计优化

为减少因RTG动作引起的集电小车偏移和跳动现象,确保碳刷与滑触线之间接触良好,集电小车通过2个集电器取电;而集电器故障通常发生在引导区滑触线端部,在集电小车的一侧集电器进入滑触线、另一侧集电器在滑触线外的情况下,两侧集电器碳刷均带电,此时维修人员作业存在触电的安全隐患。为此,在滑触线两端加装长约1 m的隔离段(见图4),使其与滑触线相互绝缘,从而防止检修人员作业时发生触电事故。

2.2.3 集电小车伸缩限位感应板设计优化

“油改电”RTG在进出场时经常发生集电器损坏事故,主要原因如下:(1)滑触线引导区集电小车伸缩限位感应板为“Z”形,集电小车在RTG进出场时容易挂到“Z”形槽的斜坡部分;(2)胎压不合适、路面不平等因素造成感应限位超出感应板,致使伸出感应信号丢失。为此,将“Z”形感应板改为长方形感应板(见图5),从而使事故发生率降低约80%。

2.2.4 滑触线引导轨设计优化

优化前,集电小车经过滑触线引导轨时摆动幅度较大,存在集电小车伸缩限位不到位或被撞坏的安全隐患。现场观察分析发现,造成上述情况的主要原因是滑触线引导轨的弧度过小。为此,将滑触线引导轨的弧度加大至 /6(见图6),实现集电小车在引导轨上平稳过渡,从而使因引导轨造成的相关故障减少90%。

2.3 集电小车机构设计优化

2.3.1 集电小车行走轮设计优化

优化前,集电小车进入滑触线引导区后,由于行走轮的支撑点不足以支撑集电小车的整体结构,加之行走轮的橡胶圈经常脱落,导致集电小车存在后倾现象,造成集电小车上方的伸缩限位无法到位。为此,将集电小车行走轮由外侧安装改为内侧安装,加强其支撑架,并将橡胶轮更换为不锈钢轮,从而确保集电小车紧贴引导区感应板(见图7)。

2.3.2 集电小车集电器提升装置优化

为使集电小车能够顺利进入滑触线,消除因RTG大车轮胎气压不合适或路面不平等因素造成的高度差对集电小车运行带来的影响,集电小车设有集电器提升装置。原有的集电器提升装置为柱塞式(有效行程),经常出现卡滞现象,导致集电小车无法顺利进入滑触线,并给运行中的集电小车集电器带来故障隐患。针对上述问题,将集电器提升装置由柱塞式改为滚轮式(有效行程),从而消除卡滞现象(见图8)。

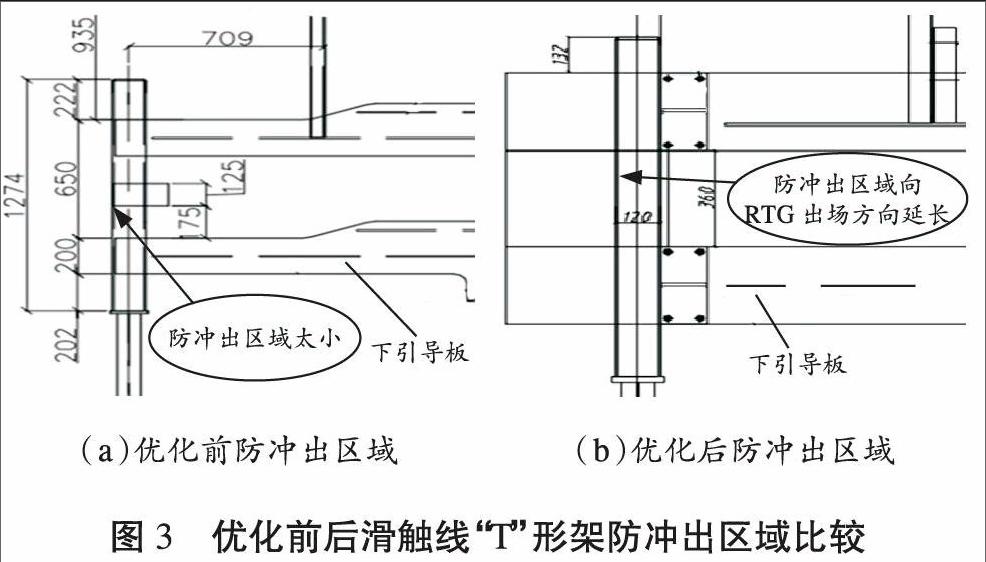

2.4 集电小车电控设计优化

在正常工况下,当集电小车进出滑触线时,RTG必须慢速行驶;当集电小车完全进入滑触线后,RTG应当全速行驶。这样既能保证集电小车安全进出滑触线,又能兼顾作业效率。优化前,集电小车采用机械限位,存在以下问题:(1)只能发出脉冲信号,没有信号保持功能,一旦电源断开或挡块离开限位摆杆,信号就会丢失,需要再次操作限位才能保证信号正常使用;(2)需要专门编写程序与其配合使用;(3)如果RTG在出场时未从高速状态及时转换为低速状态,就会导致滑触线和小车损坏。针对上述问题,改用Schmersal公司生产的具有自保持功能的BN20-11RZ-M16型电磁感应限位(见图9)。此电磁感应限位能够自动保持当前状态,不受断电影响。当RTG大车在滑触线区域内由低速区向高速区过渡时,电磁感应限位与预先安装在滑触线支架上的磁铁发生磁感应,限位立即动作并保持状态;反之,原有状态丢失。采用具有保持当前状态功能的电磁感应限位后,RTG高低速转换时的故障得到彻底解决,而且可编程逻辑控制器的程序编写也更为简单明了。

3 结束语

南沙港务对低架刚性滑触线馈电系统进行优化后,彻底解决了RTG“油改电”项目应用初期存在的问题,不仅使年均故障由890次降至93次,而且每年节约能源费用万元,减少能耗标准煤,减排二氧化碳超过1万t,取得良好的经济效益和社会效益。

尽管如此,当前RTG“油改电”项目仍然存在一些不足之处:(1)起升机构下降时的再生电能未得到充分利用,造成一定的能源浪费;(2)转场时需要进行市电电源与柴电电源的转换,未实现真正意义上的绿色驱动和零排放。对“油改电”RTG的馈电装置进行进一步优化仍然是未来的重要课题。

(编辑:张敏 收稿日期:2014-03-12)