影响晶体硅组件封装损失的几个问题

孔凡建,芮春保

(江苏辉伦太阳能科技有限公司,江苏南京210061)

影响晶体硅组件封装损失的几个问题

孔凡建,芮春保

(江苏辉伦太阳能科技有限公司,江苏南京210061)

太阳电池组件产业目前普遍存在的封装损失问题已经非常严重。对此进行了理论分析和实验验证,指出:减少封装损失的主要途径是改善封装材料之间的光学匹配,增加组件中太阳电池接收到的光能量。相对于光学匹配损失,串联电阻损失的改进余地较小。

晶体硅组件;封装损失;串联电阻损失

太阳电池封装成组件后,会产生光学增益[1]。但是,对于大多数光伏组件生产企业来讲,光伏组件的封装损失却是一个十分令人头痛的问题,某些组件生产企业的光伏组件封装损失达到5%以上。是什么原因造成如此严重的封装损失?文献[2]中专门讨论了串联电阻损失,文献[3]中简单探讨了光学优化问题。本文探讨了造成晶体硅组件封装损失的光学因素,并且对串联电阻损失的分析做出一些补充。

1 封装材料透过率的影响

对于太阳电池组件而言,太阳光线在通过封装材料时的损耗越少,太阳电池接收到的光能量越多,太阳电池组件的发电效率越高。地表太阳光线的所有波段对于太阳电池不产生任何损害。但是,封装材料会反射,甚至吸收部分太阳光线。

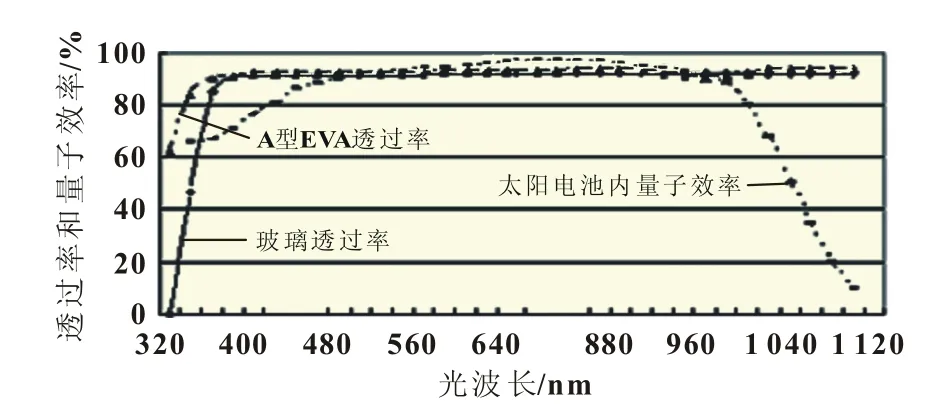

图1和图2表示两种不同EVA和玻璃封装组合的透过率和太阳电池的量子效率,其纵坐标代表透过率和太阳电池的内量子效率,横坐标代表波长。使用图1表示的封装材料组合,减少太阳电池吸收太阳短波光线的影响主要来自于封装玻璃的吸收和反射,当光线波长小于360 nm时封装玻璃的透过率开始明显下降。然而,由于太阳电池在小于360 nm波长范围的量子效率已经很小,并且地表太阳光中小于360 nm波长范围的光能量也十分少,玻璃对这部分光线的阻挡对组件的封装几乎不产生功率损失。

图1A型EVA封装组合

图2 B型EVA的封装组合

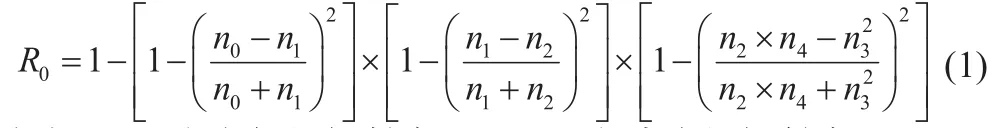

使用图2的封装材料组合,减少太阳电池吸收太阳短波光线的影响主要来自于EVA,当光线波长小于400 nm时EVA的透过率就开始明显下降。B型EVA在短波光线透过率的明显下降,致使太阳电池生产企业提高太阳电池转换效率的努力几乎前功尽弃。太阳电池生产企业进一步提高太阳电池转换效率的主要手段之一是提高太阳电池表面层对于短波光线的量子效率,也就是所谓的高阻扩散层或者选择性扩散层等技术,大幅度增加太阳电池在大约400 nm短波光线附近的光电响应。

大量的组件制造经验表明,使用B型EVA作为组件封装材料,与A型EVA比较,大约造成1.5%的封装损失,而且造成高效率太阳电池的损失更为明显。之所以产生B型EVA的问题,据EVA生产企业宣称是在该类EVA内添加了紫外线吸收物质,是为了减少紫外线对TPE类背板内表面层EVA的辐照。这是一个很奇怪的逻辑。而且大量吸收紫外线,也必然影响到EVA本身的使用寿命。

2 玻璃表面反射率与减反射膜折射率、EVA折射率的关系

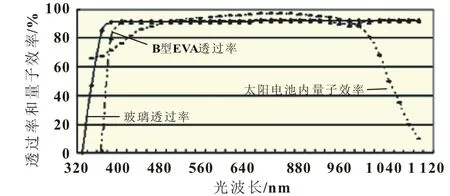

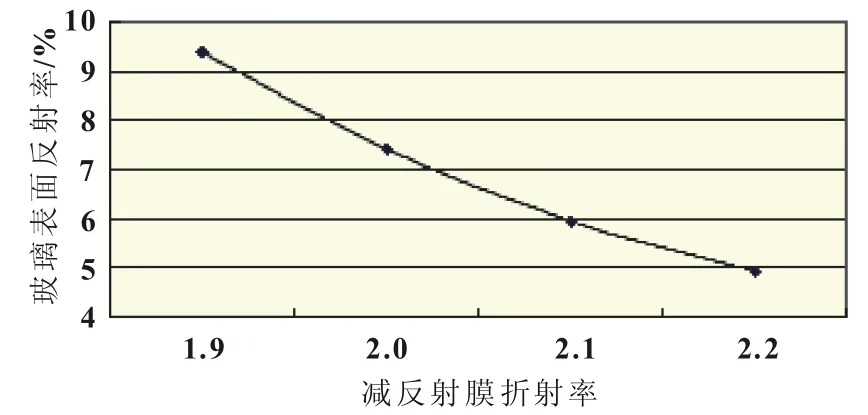

裸超白光伏玻璃对太阳光的直接反射率大约是7.5%[4]。太阳电池组件玻璃表面反射率不仅与玻璃自身的反射率相关,还与其内部封装材料的折射率相关。当光线垂直射入光伏组件表面,并且光伏组件封装玻璃为平面玻璃时,根据文献[3]给出的光伏组件表面反射率表达式[式(1)]可以做出图3。

图3 玻璃表面反射率与减反射膜折射率的关系

另一方面,对于太阳电池本身来讲,当减反射膜的折射率满足式(2)时,在大气环境下其表面反射率最低,也就是说,在其它条件不变时,其转换效率最高。此时3=1.97。与3=2.1比较,太阳电池组件玻璃表面反射率增加了2%。此类折射率偏低的太阳电池,在一个生产批次中,与其它具有较高减反射膜折射率的太阳电池比较,往往表现出更高的转换效率。

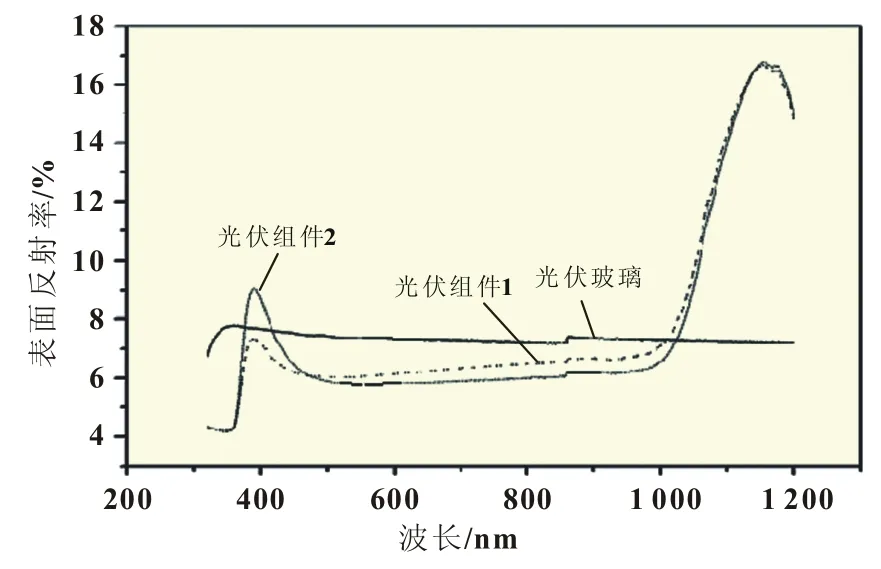

对3个样品的表面反射率测试,证实了上述的技术分析。样品1是光伏超白压花玻璃,样品2和样品3分别是不同的光伏组件。光伏组件所使用的封装材料是相同的,测试结果见图4。测试结果表明,裸光伏玻璃的表面反射率明显大于光伏组件的表面反射率,同时,不同光伏组件的表面反射率是不相同的。在400~1000 nm范围内,裸光伏玻璃的平均表面反射率为7.35%,光伏组件1的平均表面反射率为6.39%,光伏组件2的平均表面反射率为6.12%。另一方面,上述数据也表明,光伏组件1和光伏组件2所使用太阳电池的减反射膜折射率没有达到实际生产要求,并且光伏组件1所使用太阳电池的减反射膜折射率小于光伏组件2所使用太阳电池的减反射膜折射率。如果光伏组件的封装增益无法补偿其串联电阻损失,必然产生光伏组件的封装损失。

图4 裸光伏玻璃和光伏组件的表面反射率

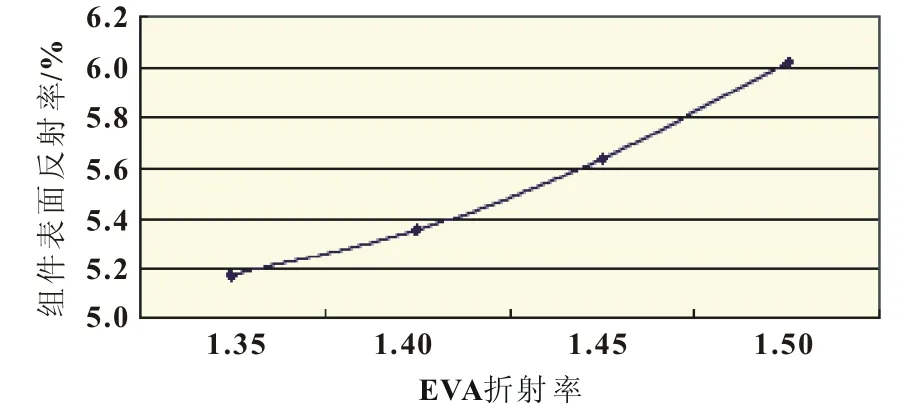

图5给出了EVA折射率与太阳电池组件玻璃表面反射率之间的关系。为了增加组件的封装增益,建议减低EVA的折射率。

图5 太阳电池组件表面反射率与EVA折射率的关系

3 压花玻璃透过率和表面压花的影响

目前玻璃厂家都宣称所生产的3.2mm超白压花玻璃的透光率在92%以上,相互之间已经没有明显区别。但是,在太阳电池组件的实际生产中也会偶尔发现“绿色”的超白压花玻璃。为了区别各供应商提供的超白压花玻璃的优劣,个别太阳电池组件生产企业使用了一种“盖板”法来比较超白压花玻璃的透过率:在同一个成品组件上分别盖上要比较的玻璃,然后测量组件在标准测试条件下的输出功率,比较不同供应商提供的超白压花玻璃所产生的光衰降。对于平面玻璃来说,这个方法可能是合理的,但是它忽略了压花玻璃所产生的聚光效应。

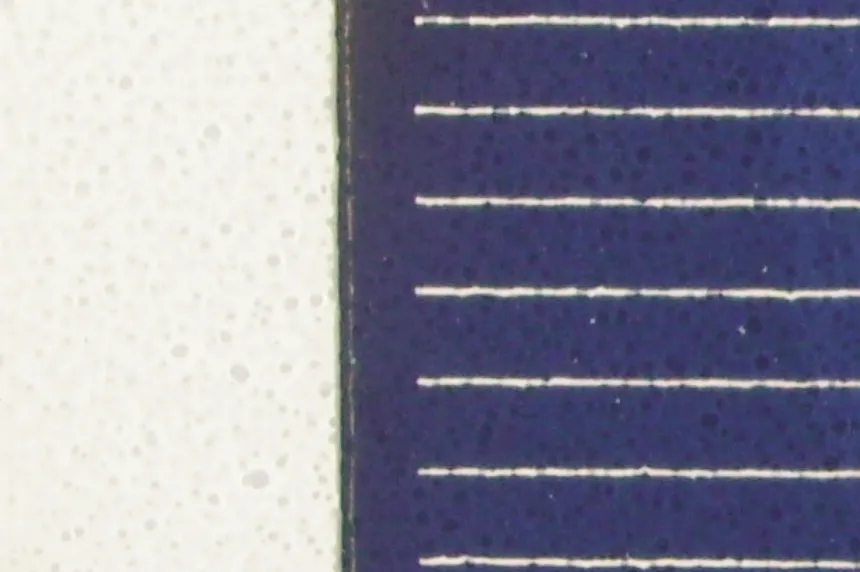

玻璃表面的凹凸不平,必然导致入射光线的折射,光线透过玻璃后所形成的辐照是不均匀的,这就是所谓的压花玻璃的聚光效应。图6是强光辐照下观察到的光伏组件内部太阳电池表面的黑斑。图6中组件所使用的光伏玻璃的压花是尺度大约为0.4mm的金字塔。光线沿着金字塔的尖部聚集,在金字塔的结合部形成了黑斑。这样的光辐照的不均匀性,导致太阳电池表面产生电位差,光生电流沿太阳电池表面由光强点流向光弱点,实际上导致太阳电池串联电阻的增加。依靠经验观察,光强点与光弱点之间的辐照度差别大约为30%。为了减少金字塔的聚光效应,应该减少金字塔的尺度或者减少尖角的角度,因此将增加金字塔棱线的反射。有的厂家曾经使用所谓的双绒面玻璃,实际效果是玻璃的反射率增加,并且由于接触面积减少和受力方向的改变,降低了EVA与玻璃表面的粘结力。

图6 玻璃金字塔在太阳电池表面形成的阴影

为了减少光伏玻璃的表面反射,应该选择合适的金字塔角度,使得从玻璃内部射向玻璃表面的光线,当射入角达到某个临界角时,产生全反射。这个全反射临界角由式(3)决定[5]:

光线垂直射入玻璃后,如图7所示,部分光线经过二次反射返回玻璃表面。如果金字塔的尖角为2,则反射光线在玻璃表面的入射角=180-4。因为要求≥λ,所以有:2≤69.2°。

图7 光伏玻璃垂直入射光线的反射

进一步减少金字塔的角度,可以更好地减少光伏玻璃表面的反射,但是却增加了聚光效应。减少聚光效应和减少反射之间存在着矛盾,需要选取一个合适的折中。

4 关于串联电阻损失的补充讨论

对于由72片125mm×125mm太阳电池串联的185 W组件,在制造过程中增加的串联电阻造成的功率损失大约占组件额定功率的4%[2]。其中,互联焊带的串联电阻损失大约为5.6 W,占组件额定功率的3%,是组件串联电阻损失中的主要部分。

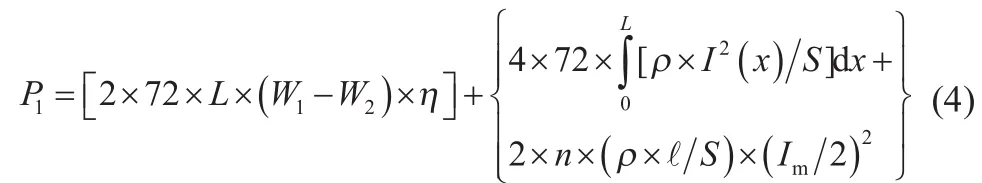

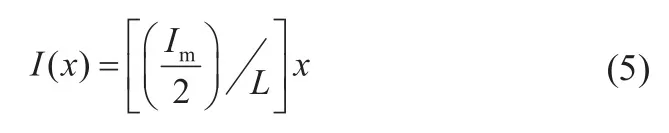

在互联焊带厚度固定的条件下,互联焊带造成的组件输出功率损失为:互联焊带功率损失=光遮挡损失+焊带串联电阻损失。具体的数学表达式为:

针对两条主栅线的156mm×156mm太阳电池制作240 W的组件,每条主栅线的宽度为1.8mm,互联焊带的规格为2mm×0.2mm。类似于式(4)计算出的功率损耗达到12.36 W,占组件额定功率的5.2%。如果使用三条主栅线,每条主栅线的宽度为1.6mm,互联焊带的宽度为1.8mm,类似于式(4)计算出的功率损耗为9.72 W,可以提高组件输出2.64 W。特别是,156mm×156mm的太阳电池采用三条主栅线,可以大幅度减少太阳电池自身的串联电阻,提高太阳电池的转换效率。

汇流条的选择具有同样的问题,特别是对于156mm的太阳电池,由于电流的增加,串联电阻的损失明显增加。但是,在增加组件功率输出的同时,要考虑材料损耗所带来的生产成本的增加。

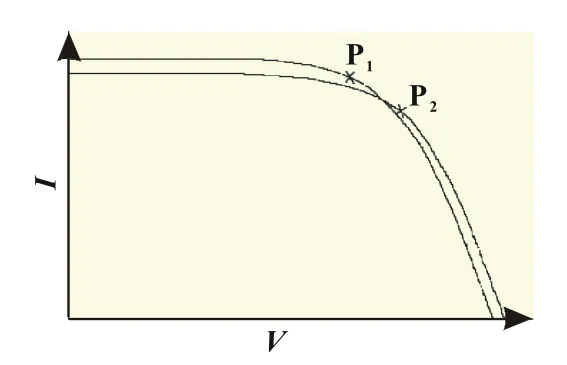

太阳电池的I-V特性不同,即使相同效率的太阳电池相互串联或者并联,也要有匹配损失。对于常规组件来讲,匹配损失主要来自于串联匹配。图8表示了两个太阳电池I-V特性的差异,各自的最大功率点分别位于位于P1和P2。当它们串联后,各自的工作点必然偏离各自的最大功率点,这样产生的损失被称作匹配损失。这种损失一般表现为串联电阻的增加。随着太阳电池效率的增加,太阳电池I-V特性的一致性越来越好,匹配损失逐渐在减少。但是,碎片会明显增加匹配损失。碎片导致碎裂的太阳电池的光响应面积减少,从而使太阳电池的输出电流下降。

图8 太阳电池I-V特性的差别

5 结论

减少组件在封装过程中的损失,对企业的经济效益有着巨大的影响。一般封装损失主要来自于串联电阻的损失,而封装材料的选择和使用最终决定了封装损失的大小。本文的分析表明:

(1)对紫外线吸收的EVA材料,明显增加了组件的封装损失,特别是对于高效太阳电池组件;

(2)选择合适的太阳电池减反射膜的折射率,可以显著地增加组件的封装增益,考虑到减反射膜对光吸收的特性,建议选择减反射膜的折射率为2.1~2.2;

(3)光伏玻璃的结构还有改进的余地;

(4)组件中破碎的太阳电池是封装损失的一个重要原因。

[1]CHEN RU-LONG,WANG YI-CHUAN,KONG FAN-JIAN,et al. Encapsulationmaterial affectmutli-Si solar cellmodule’s output [J].Acta Energiae Solaris Sinica,2003,Supplemant:28-30.

[2]KONG FAN-JIAN,DUAN YONG-BO,YAN RONG-FEI.The wasting andmend on series resistance ofcrystal Simodules[J].Acta Energiae Solaris Sinica,2012,33:13-17.

[3]孔凡建.晶体硅太阳电池组件的优化设计[C]//SNEC第四届(2010)国际太阳能光伏大会论文集.上海:上海新能源行业协会,2010:188-194.

[4]辛崇飞,黄华义.气候引导太阳能光伏玻璃的节能方向[J].国外建材科技,2008,29:23-26.

[5]母国光,战元龄.光学[M].北京:高等教育出版社,2009.

Several issues on effecting of encapsulation losing of crystal Simodule

KONG Fan-jian,RUI Chun-bao

Ubiquitous encapsulation losing in industry of solarmodules was very serious now.Then theoretical analysis and experiment verification were performed.And it was pointed out that the approach reducing the encapsulation losing wasmainly to improve the opticsmatching between encapsulationmaterial;the light energy incepted by solar cell inmodule should to be increased.Relative to the losing of opticsmatching,the improving room of series resistance losing was small.

crystal Simodules;encapsulation losing;series resistance losing

TM 914

A

1002-087 X(2014)10-1833-03

2014-03-20

孔凡建(1954—),男,山东省人,教授级高级工程师,主要研究方向为晶体硅太阳电池、组件及光伏系统。