三连跨大跨度钢桁架梁安装施工控制技术

□文/王建勋 王 东 杨 明 崔爱珍

1 工程概况

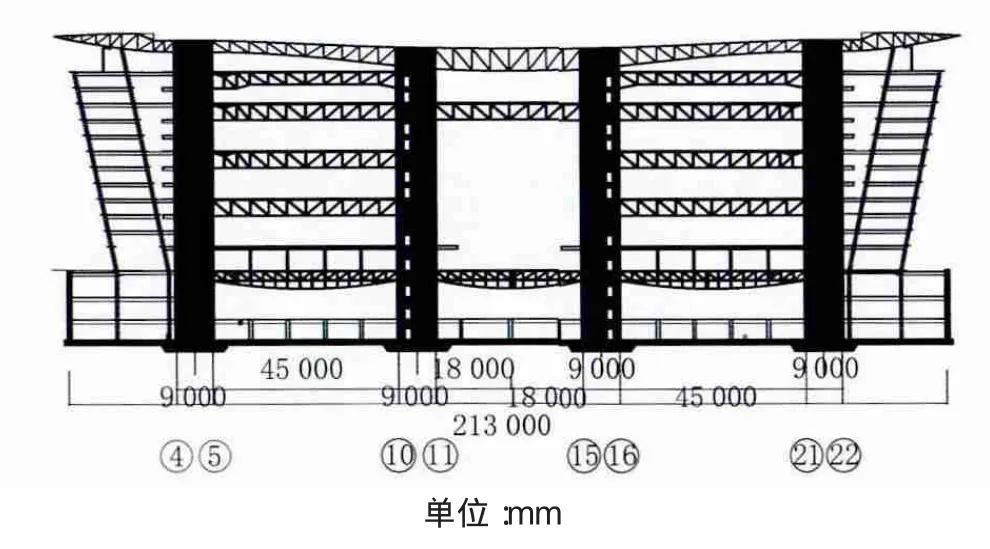

于家堡金融区起步区03-04地块工程地下2层、地上12层,总建筑高度达60 m。设计采用巨型钢框架-多核心筒结构体系,主体结构由8个筒体+大跨度桁架梁与周边的钢管混凝土柱+H型钢梁框架构成。其中第4层、第7层和第12层为单跨桁架梁,跨度为45 m,首层和第10层为与核心筒连接的三跨连续桁架梁,主要由纵横向结构组成,两侧核心筒之间主桁架跨度为45 m,塔楼之间主桁架跨度为36 m。在L轴线上,主桁架由核心筒之间的桁架和主桁架T1、T3组成,中心部位的T1+T3+T1桁架最大跨度达到 9 m+45 m+9 m+36 m+45 m+9 m,钢桁架的最大总吊装质量达到200 t,见图1。

图1 钢桁架层分布

2 钢桁架安装难点

1)钢桁架最大跨度达153 m,焊接节点较多,操作空间狭小,安装质量要求高,很难确保现场钢桁架的拼装精度。

2)结构对称由南北2个塔楼组成,每个塔楼又由4个核心筒构成,其中首层和10层三连跨钢桁架塔楼间钢桁架跨度为36 m,两侧核心筒间钢桁架跨度为45 m,两侧核心筒间的45 m钢桁架关于塔楼间36 m桁架对称布置。首层为鱼腹式钢桁架,10层为矩形钢桁架,纵向主桁架共计5道,最大45 m跨的T1钢架质量为71 t,因此钢桁架安装对结构整体受力影响较大,容易因结构受力不均造成失稳。同时钢桁架两端焊接固定于核心筒的钢骨柱上,由于钢桁架自重大,如何保证核心筒钢骨柱的刚度尤为关键,见图2和图3。

图2 首层三连跨桁架梁

图3 10层三连跨桁架梁

3 钢桁架安装要点

1)为保证构件的安装空间位置准确,采取工厂预拼装,通过实样检验预拼装各部件的制作精度,修整构件部位的界面,定出构件的实际尺寸、复核构件各类标记等形式。

2)核心筒先于钢桁架安装,待核心筒钢骨柱内混凝土浇筑完毕,混凝土达到设计强度后进行钢桁架安装,同时遵循三连跨钢桁架对称安装的原则,即先安装两塔楼间的36 m钢桁架,然后同时对称安装两侧核心筒间的45 m钢桁架。由于45 m跨T1钢桁架质量为71 t,依据现场塔吊的布置及塔吊的吊重,核心筒间钢桁架采取分段吊装的形式,10层巨型钢桁架分4段,首层鱼腹式钢桁架分为3段,每段又分为上、下弦杆,见图4。先安装下弦杆再安装上弦杆,先安装两端分段后安装中间分段的安装顺序,塔楼间36 m钢桁架采用整体双机抬吊的形式进行安装。依照上述安装原则,既保证了核心筒钢骨柱的刚度,也避免了因钢桁架自重大造成的结构失稳。

图4 鱼腹式钢桁架分段

4 钢桁架安装的技术保障

4.1 设置临时支撑

1)传递荷载的有效性。在钢构件形成整体结构能够承受自身及外在荷载前,临时支撑能够有效的将构件自重和相关施工荷载传递至下部的基础或平台,因此需要临时支撑具有足够的强度。

2)施工中结构变形的可控制性。为保证结构最终成型时与原设计误差在可控制的范围之内,需要合理的设置临时支撑,使得安装中结构构件能够准确就位并且构件自身变形和构件安装应力在控制范围之内。这要求在支撑设计中,合理确定支撑设置的部位,临时支撑需具备足够的刚度。

3)支撑体系的可靠性。为确保支撑体系的可靠性,在设计中除按照钢结构设计规范计算临时支撑刚度、强度、稳定性外,还必须采取必要的措施确保支撑体系的可靠性。

4)支撑底部承台的可靠性。临时支撑底部将荷载传递至作为安装作业平台的结构上,为保证承台能够有效受力,应确保不发生受力平台的破坏,因此在临时支撑的底部应当有合理的构造措施使得下部的荷载有效地传递。

5)支撑设置的经济性。在满足前面几条原则并具有足够的富余度的基础上,还需要考虑到支撑设置的经济性,在保证安全的前提下尽量降低构造措施的用钢量。

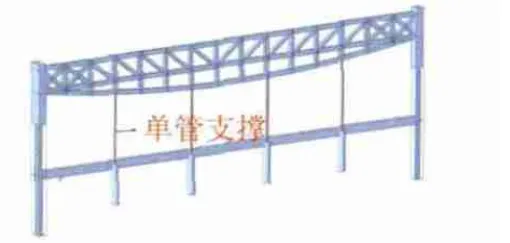

根据钢桁架安装工况进行支撑体系的受力的模拟验算,最终确定在安装桁架分段时,采用单管支撑,支撑截面为φ351mm×12mm,材质为Q235B,底端通过设置埋件与混凝土柱顶固定;支撑与桁架及下部结构的关系见图5。

图5 支撑与桁架及下部结构关系

4.2 精准定位测量

综合运用全站仪、激光铅直仪测控技术等先进的测量手段保证测量精度。即在钢桁架上布置控制点,在钢桁架安装过程中,同步的对控制点进行测量,确保控制点的空间三维坐标X、Y、Z符合设计要求,钢桁架控制点精度保障的同时整个钢桁架在整个结构体系的空间位置也就确定了。对于三连跨桁架施工困难的部位,施工前对整个钢桁架结构进行整体的分析验算,了解内力和位移情况,作为施工安装时调整的依据。

1)X轴:钢桁架控制点的轴线偏差、核心筒钢骨柱垂直度、整个三连跨钢桁架是否在一水平线上。

2)Y轴:钢桁架控制点的轴线偏差、钢桁架是否发生扭曲。

3)Z轴:钢桁架的标高控制、钢桁架的挠度、钢桁架起拱高度。

4.3 三连跨钢桁架的变形监测技术

采用现代化的监测设备,实时跟踪结构施工过程中的关键部位的位移和应力变化以及其他如振动、温度等内容记录。通过实时收集到的信息,判断结构实际状态与设计目标是否一致,以便及时调整,使结构施工的准确性和安全性得到保证。钢桁架施工过程监测的基本原理是通过被安装在结构上的传感器系统来实时收集施工过程中结构特性的变化情况,通过分析与判断对结构当前的运行情况,发现施工过程中的不准确性和不安全性因素,保证施工过程的顺利完成。

考虑到本钢桁架施工特点,最终选择具有抗干扰能力强、受电参数影响小、零点飘移小、温度影响小、性能稳定可靠、耐震动、寿命长等特点的振弦式传感器。根据施工过程的数值模拟结果,确定大跨度钢桁架梁所需监测的关键构件(根据经验,初步确定每层需要监测1~2榀桁架梁,每榀桁架梁监测6~8根杆件)。在施工过程中,对大跨度钢桁架梁的关键构件、关键部位的应力/应变进行监测。

5 结语

三连跨大跨度钢桁架梁安装施工技术,解决了钢桁架跨度大、构件重所带来的安装复杂,安装精度难以保证,对结构整体变形影响大等不利因素,降低了施工难度,加快了施工进度,保证了施工安全,现场三连跨钢桁架拼装和吊装一次成优。

[1]宋国福,王海涛,张三虎.神华技术创新基地大跨度钢桁架施工技术[J].施工技术,2011,(18):62-65.

[2]朱 明.大跨度钢结构桁架施工技术[J].钢结构,2006,(4):84-87.

[3]李鑫奎,伍小平,夏 飞.施工控制在大跨空间桁架中的应用[J].施工技术,2012,(2):33-35.

[4]彭玉丰,罗永峰.大跨度钢桁架吊装过程分析[J].结构工程师,2011,(4):49-53.