基于多目标遗传算法的拖拉机变速箱体优化设计

陈 军,陆凤祥,顾春荣

1.马恒达悦达(盐城)拖拉机有限公司,江苏 盐城 224001; 2.南通大学 机械工程学院,江苏 南通 226019

基于多目标遗传算法的拖拉机变速箱体优化设计

陈 军1,陆凤祥1,顾春荣2

1.马恒达悦达(盐城)拖拉机有限公司,江苏 盐城 224001; 2.南通大学 机械工程学院,江苏 南通 226019

提出基于ANSYS Workbench平台箱体结构的有限元模型建立方法,对其在最大载荷工况下进行静力分析。以保证结构刚度为约束条件,以减轻结构重量和提高结构强度为目标,采用多目标遗传算法对箱体结构关键参数进行优化设计。结果表明,多目标遗传算法能在可行域内快速准确地获得箱体结构优化设计的Pareto最优解集,在满足结构刚度的前提下,实现箱体结构的优化设计。

变速箱;箱体;有限元分析;遗传算法;多目标优化

变速箱是拖拉机整个传动系统的重要组成部分,其箱体结构对变速箱系统具有重要作用[1]。变速箱箱体应具有足够的刚度与强度,来承载齿轮啮合力、扭矩、惯性力等各种载荷,同时支撑保护齿轮、传动轴等零部件[2]。在传统设计过程中,由于变速箱箱体关系到整个拖拉机系统运行的稳定性和安全性,其结构设计往往比较保守,导致材料浪费与结构笨重。因此在箱体结构满足工况要求的前提下,对其结构进行轻量化设计具有重要意义。

对变速箱箱体结构进行轻量化设计,实际上是要解决箱体结构在满足必要强度与刚度条件下对其进行减重的多目标优化问题。目前,利用多目标遗传算法(Multi-Objective Genetic Algorithm,MOGA)[3]能快速有效地找到多目标优化问题的Pareto最优解集,如张勇[4]等利用多目标遗传算法对能够代表整车正面碰撞过程的近似模型进行优化,使车身吸能部件的板料得到合理配置,在一定程度上减小了整车重量;李玥[5]以航空发动机模型为对象,采用多目标遗传算法对PID控制器参数进行优化选取,使其在飞行包线内的多个飞行状态,转速阶跃响应过程的性能指标得到了很好的优化。

本文简要介绍多目标优化问题与遗传算法,制定了拖拉机变速箱箱体结构轻量化设计路线,以箱体重量、强度和刚度为优化目标,基于ANSYS Workbench平台,利用多目标遗传算法,通过调整箱体结构关键参数,实现轻量化设计。

1 拖拉机变速箱设计

1.1 变速箱整体布局设计

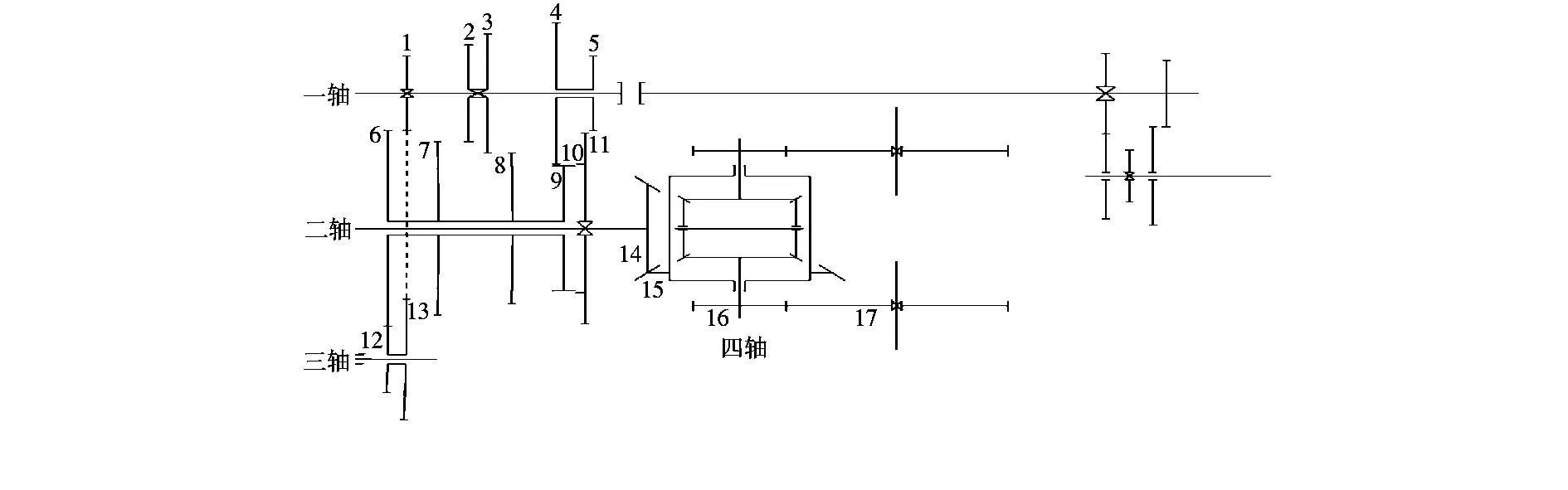

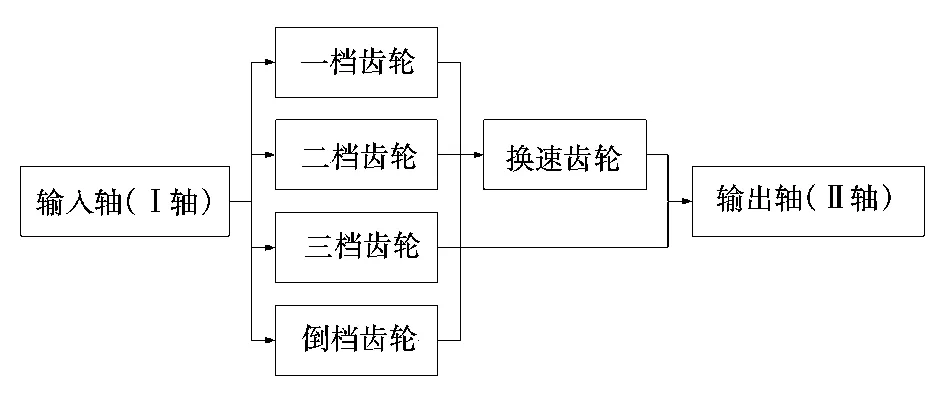

随着拖拉机作业项目的增多,要求有合适的排挡来满足要求。此拖拉机变速箱采用3档变速设计来实现6个前进档和2个倒档,即6F+2R,将变速箱与差速器巧妙结合,实现传动系统的紧凑设计。变速箱传动原理如图1所示。

箱体内动力传输路径如图2所示。动力经输入轴I传入1、2与3档主动齿轮,通过II轴上的高低档变档齿轮分向II轴的高速档或I轴的低速档,最后到输出轴II,实现6个前进挡;另一条路径是从输入轴I传入1档齿轮,经过III轴的倒档换挡齿轮(图1中的零件9)连到II轴的1档从动齿轮,再通过II轴上的高低档变档齿轮分向II轴的高速档或I轴的低速档,最后到输出轴II,实现2个倒档。

1-1档主动齿轮;2-2档主动齿轮;3-3档主动齿轮;4、5-低速挡齿轮;6-1档从动齿轮;7-2档从动齿轮; 8-3档从动齿轮;9-高低档变档齿轮;10、11-II轴内外从动齿轮;12、13-倒档变档齿轮;14-II轴输出齿轮 15-大圆锥齿轮;16-最终传动主动轮;17-最终传动从动轮图1 变速器传动原理简图Fig.1 Transmission connection diagram

图2 变速箱动力传输路径图Fig.2 Transmission power transmission paths

其中,发动机在最大油门,变速箱低速倒档工况下,为涡轮输出扭矩最大值。其扭矩传送路线(对应图1)如下:1→13→12→6→9→4→5→11→14→15→16→17。

1.2 变速箱体的设计

箱体的形状和尺寸常由箱体内部零件及零件间的相互关系来决定,即结构包容法,同时要考虑外部有关零部件对箱体形状和尺寸的要求。

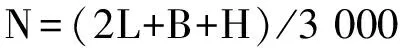

根据总体布置和机型特点,确定箱体型式为整体式。箱体壁厚的设计多采用类比法,即对同类产品进行比较,参照设计经验与设计手册等,确定壁厚、加强筋及凸台等的布置和结构参数,其中壁厚可由式(1)计算出当量尺寸N,并通过查阅设计手册进行选取[6]。

(1)

式中,L为铸件长度(mm);B为铸件宽度(mm);H为铸件高度(mm),在L、B、H三者中,L为最大值。

箱体壁厚要均匀。查阅手册可知,小型机最小壁厚为5mm;大、中型为6~9mm,但孔间的壁厚应适当增大,直径为100~150mm的孔,孔间壁厚加大为10~15mm。受力严重部位还应设加强筋,不能单纯用增加壁厚的办法来提高壳体强度和刚度,而应适当合理地用加强筋。加强筋的位置和方向要避免润滑死角,要考虑载荷方向。受质量和结构的限制,原则上在满足强度与刚度的条件下,应尽量减轻箱体重量。

2 多目标优化算法

2.1 多目标优化问题

在实际产品设计过程中,优化设计问题经常涉及到多个优化指标,即多目标优化问题。这些优化指标之间往往是互相联系、互相制约的,因此通常不存在使所有目标函数同时达到最优的解,而是产生一系列有效解,称为Pareto最优解集(非劣解)。这些非劣解之间是无法比较优劣的,而是根据设计要求与工程实际经验,从中客观地选择满意的优化结果[7]。

对于拖拉机变速箱箱体结构优化问题,在轻量化设计过程中要满足其刚度与强度要求,增强刚度和强度与减轻重量之间存在矛盾。因此箱体结构的优化设计即找出重量、刚度和强度这几个对立目标的最佳平衡点。

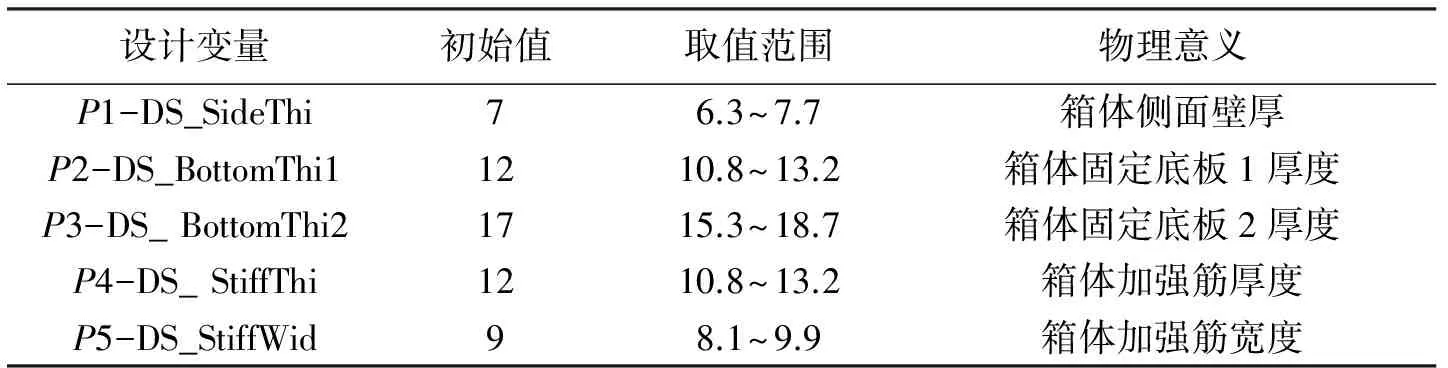

2.2 多目标优化数学模型

为了寻找最优的箱体尺寸,在保证箱体允许最大变形与最小设计安全系数内使拖拉机变速箱体的重量与最大应变最小。在不影响箱体内零件布局和位置情况下,以变速箱体结构关键尺寸(侧壁厚、加强筋宽及固定板厚等)为设计变量,在设计手册允许范围内取值。这里取设计变量初始值的10%左右,如表1所示,其中箱体重量、最大应力为优化目标,结构刚度为约束条件。

表1 变速箱体结构关键尺寸

变速箱体多目标优化设计数学模型描述如下:

minF(X)=F[y1(X),y2(X)]

式中,y1(X)为箱体结构重量,y2(X)为结构最大应力,y3(X)为结构最大变形,σ0为初始最大变形,X为决策向量,xL、xU分别为设计变量的下限值和上限值。

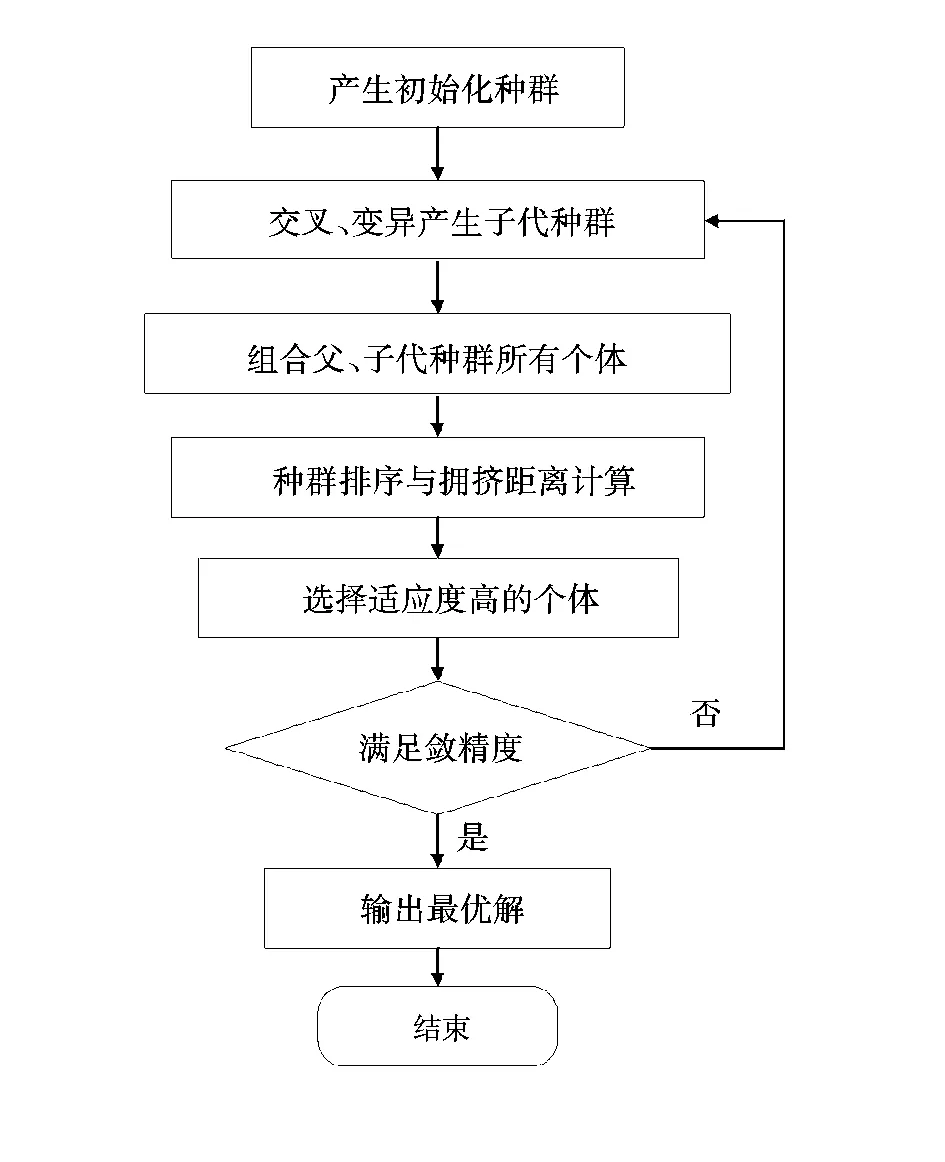

2.3 多目标遗传算法

多目标遗传算法将生物进化理论应用于多目标多约束优化问题,可以在一次优化过程中搜索到多目标优化问题的大量Pareto解,是一种高效并行、鲁棒性好的全局优化方法。其基本优化流程如图3所示[8]。

图3 多目标遗传算法流程图Fig.3 Flow chart of multi-objective genetic algorithm

(1)首先建立初始种群P,该种群包含与优化设计变量相对应的N个个体,且在变量范围内随机取值;

(2)在优化目标和约束条件的基础之上进行种群排序,同时通过计算得到拥挤距离,在此基础上通过选择、交叉与变异操作,生成中间种群;

(3)将中间种群与初始种群结合,进行排序计算,并且从中选择N个新个体组成新一代种群,从而完成一次进化运算;

(4)循环运行步骤(3)所进行的进化运算,当进化代数达到预先设定值即停止运算,得到多目标优化问题的Pareto最优解。

本文设定初始样本数为100,最大迭代次数为20,收敛准则为70%,结构重量与总应力的权重大小一致。

3 有限元分析

根据变速箱体结构,明确影响优化目标的关键因素,在NX 7.0平台建立经过简化处理的箱体三维参数化模型,通过CAD与CAE软件的无缝连接接口,将箱体模型导入ANSYS Workbench中建立有限元模型并进行有限元分析,可以得到箱体的强度和刚度特性,明确结构的薄弱环节,为后续的优化设计提供依据。

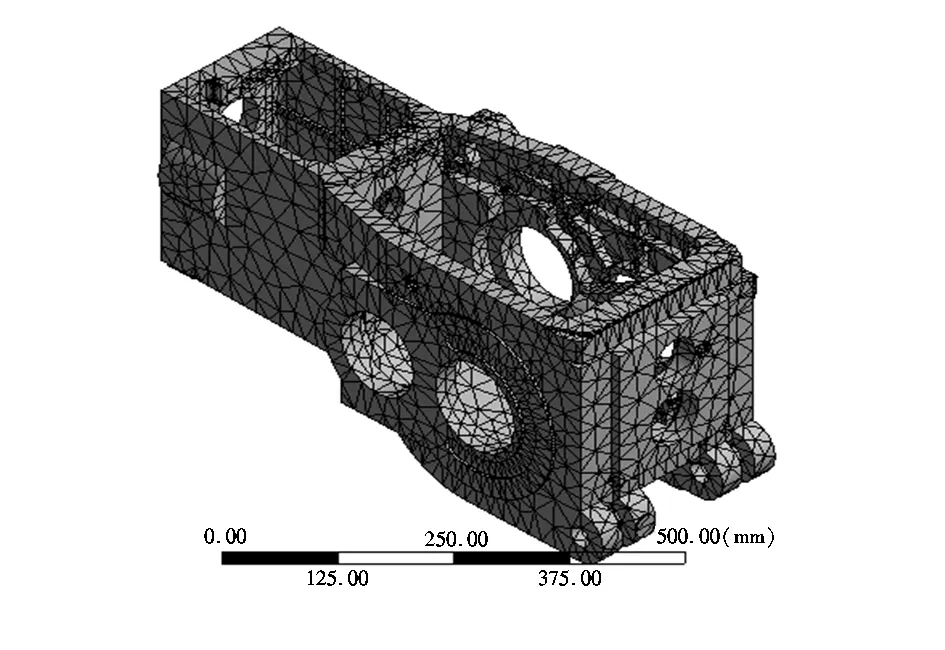

3.1 有限元模型的建立

为提高计算效率和网格划分质量,要简化或省略变速箱体模型中对分析结果影响较小的细节特征。箱体材料为HT200,由于变速箱体结构比较复杂,采用四面体单元进行网格划分,单元大小设为20 mm。划分后的有限元模型如图4所示。

3.2 载荷与约束处理

针对在最危险的、最可能出现问题的挡位进行有限元分析,即低速倒档工况,只要在这个档位的箱体强度和刚度满足要求,在别的档位的强度与刚度也一定满足要求。为了计算出变速箱体所受载荷,需先得到变速箱各齿轮间的力,这些力由齿轮与轴传到轴承上,再从轴承传到箱体上[9]。

图4 箱体有限元模型Fig.4 Body finite element model

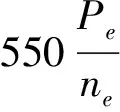

柴油机额定功率Pe=13.24 kW,额定转速

ne=2 200 r/min,据此可知变速箱输入轴扭矩T=

(2)

(3)

(4)

式中,d为分度圆直径;α为分度圆的压力角;β为为分度圆上的螺旋角。

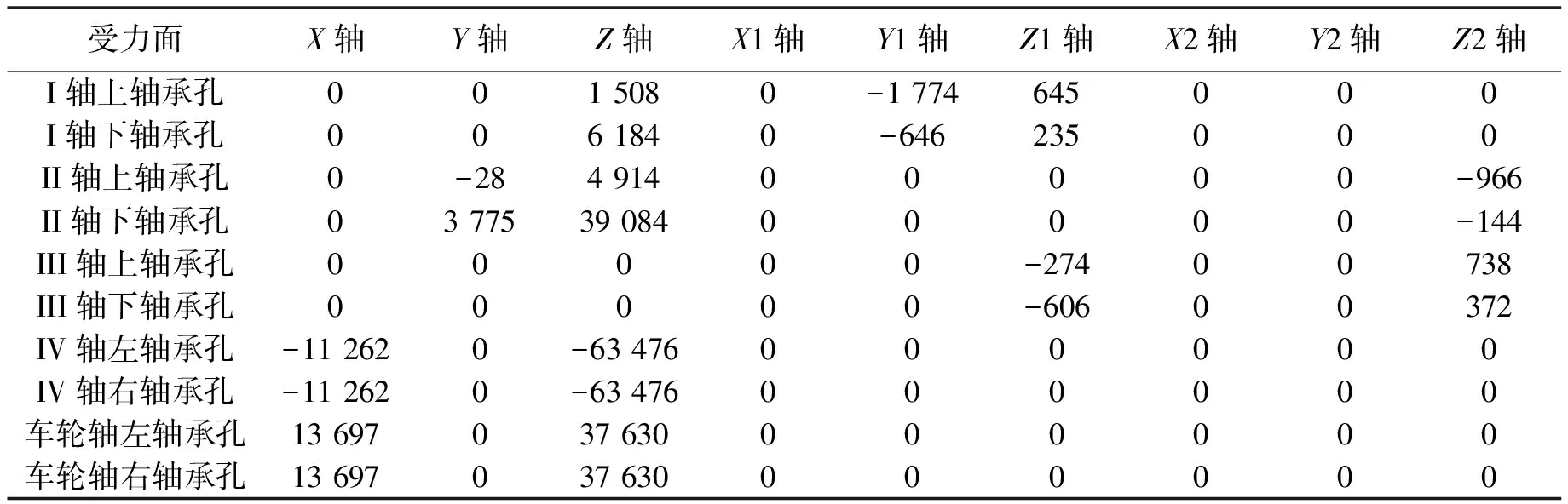

轴承采用圆柱滚子轴承,主要承受径向载荷。忽略轴向因素与重力因素的影响,通过受力分析,得到低速倒档工况时箱体所受载荷大小,如表2所示。

表2 低速倒档工况时箱体所受载荷大小

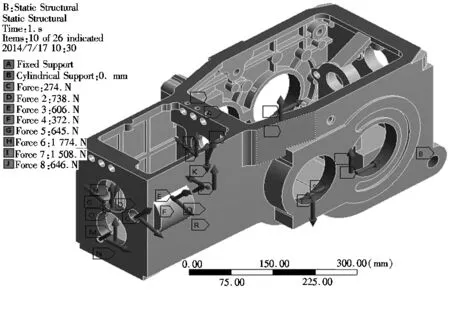

变速箱体固定底板以螺栓方式连接,对其进行固定约束,箱体上的两个后吊耳环以圆柱固定方式与拖架连接。箱体的加载与约束如图5所示。

图5 变速箱体加载与约束Fig.5 Transmission case loads and constraints

3.3 有限元分析结果

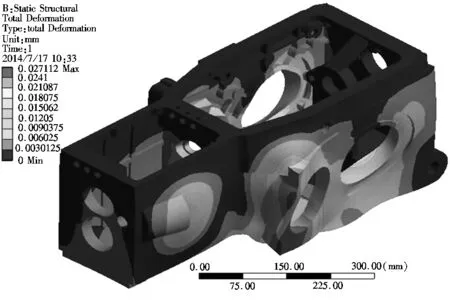

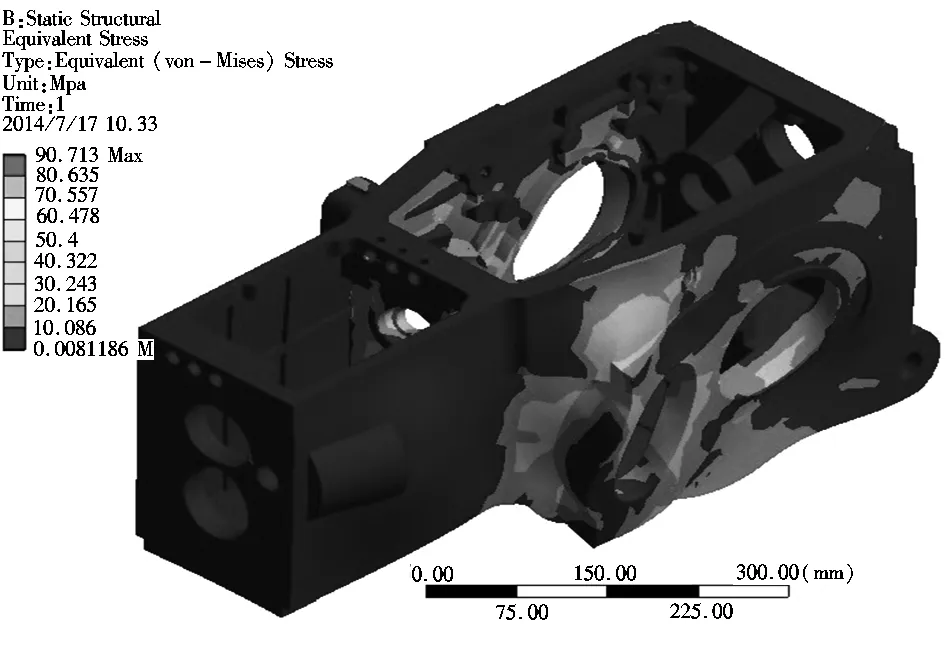

结构的总变形与应力输出结果如图6、图7所示。从图可知,最大变形为0.027 mm,出现在IV轴轴承孔左下部,此变形主要体现在轴承孔的轴向方向,对箱体内齿轮传动精度影响不大;最大应力为90.713 MPa,出现在IV轴轴承孔左上部,在箱体的许可应力范围内。因此,该拖拉机变速箱体的结构设计满足要求,整个结构具有较大优化空间。由于变速箱与差速器的结合,其齿轮之间的相对位置相互垂直,变速箱内齿轮受到的径向力处于差速器内齿轮的轴向方向上,整个箱体在变形云图上体现出较大的轴向变形。

4 优化过程与分析

基于多目标遗传算法的拖拉机变速箱体优化设计流程如下:基于ANSYS Workbench平台,首先,根据有限元分析结果,利用中心复合试验确定试验点,并进行有限元计算,通过试验点与分析结果数据建立响应面模型;然后,运用转移哈默斯利序列抽样技术抽取样本点,作为多目标遗传算法的初始种群;最后,通过多目标遗传算法,实现变速箱体的轻量化设计。

图6 低速倒档工况变形位移图Fig.6 Low speed reverse condition of displacement

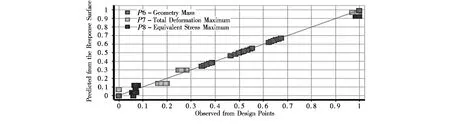

通过实验设计DOE中的中心复合试验[10]生成27个试验点及其有限元分析响应结果,再通过2次插值函数生成响应面与局部灵敏度模型。采用拟合度曲线来评价响应面拟合优度,如图8所示,

图7 低速倒档工况应力分布Fig.7 Stress distribution in low speed reverse operating mode

图中横坐标表示设计点观察值,纵坐标表示响应面预测值。由图可知,箱体重量、结构总变形和应力样本点均在对角线附近,表示响应面拟合优度较高。灵敏度图表可以帮助了解相关设计变量对输出参数的影响程度,生成的灵敏度模型如图9所示。图9灵敏度分析说明对箱体结构重量、刚度与强度影响较大的是变速箱体壁厚P1,加强筋厚度P4与P5次之。

图8 拟合度曲线Fig.8 Fit curve

图9 灵敏度Fig.9 Sensitivity

图10 重量与总应力最优解集Fig.10 Optimal solution set of total weight and stress

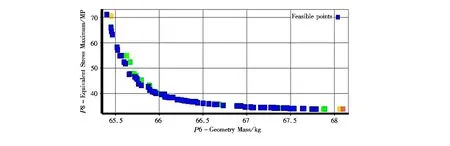

利用多目标遗传算法(MOGA)对目标函数优化求解。经过计算得到Pareto最优解集,如图10所示,其中横坐标为目标函数重量,纵坐标为目标函数应力。

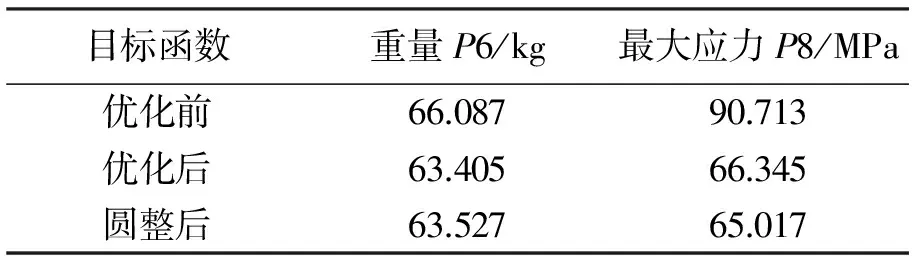

由图10可以看出,可行解位于坐标原点附近,这符合优化目标最小化期望。从最优解集中选取效果较好的一组作为最优解,并以其为设计点验证优化后的效果。优化前后与圆整后结果如表3、表4所示。

从表4可以看出,优化并经圆整后的结构重量为63.527 kg,比优化前降低了2.56 kg;而最大应力为65.017 MPa,比优化前减小了25.696 MPa。变速箱体的结构性能得到较大提升,满足了产品优化设计的要求。

5 结论

(1)基于协同仿真平台ANSYS Workbench,以节省拖拉机变速箱体材料与提高结构强度为目标,采用多目标遗传算法对箱体结构参数进行优化设计。优化后的结构重量减少了2.56 kg,最大应力降低了25.696 MPa,满足变速箱体优化设计的要求,为结构的优化设计提供了参考依据;

表3 变速箱体关键结构设计参数优化前后值

表4 优化前后结果对比

(2)采用多目标遗传算法,可以实现全局搜索寻优,在可行域内快速准确地获得变速箱体结构优化设计问题的Pareto最优解集,提高了多目标优化设计效率。

[1] 张喜清,项昌乐,刘辉.多工况下变速箱箱体结构的拓扑优化设计[J].中国机械工程,2011,22(15):1 779-1 783.

[2] 康一坡,霍福祥,魏德永,等.变速器壳体强度有限元计算及结构改进分析[J].汽车技术,2012(10):28-31.

[3] Fonseca C M, Fleming P J. Multi-objective Optimization and multiple constraint handling with Evolutionary algorithms-part I: A unified formulation[J].IEEE Transactions on Systems, Man, and Cybernetics, Part A: Systems and Humans, 1998,28(1):26-37.

[4] 张勇,李光耀,王建华.多目标遗传算法在整车轻量化优化设计中的应用研究[J].中国机械工程,2009,10(4):500-503.

[5] 李玥.基于多目标遗传算法的航空发动机多目标优化控制[D].南京: 南京航空航天大学,2007.

[6] 王婷.箱体的结构设计应注意的问题及制作材料的选择[J].电子世界,2014(4):229.

[7] 于海莲,王永泉,陈花玲.响应面模型与多目标遗传算法相结合的机床立柱参数优化[J].西安交通大学学报,2012,46(11):80-85.

[8] 李楠,王明辉,马书根.基于多目标遗传算法的水陆两栖可变形机器人结构参数设计方法[J].机械工程学报,2012,48(17):11-20.

[9] 张少睿,罗应兵,李大永.镁合金汽车变速箱壳体强度分析[J].机械科学与技术,2004,23(2):154-156.

[10] Mehdi A, Hamed Tavakoli, Meisam Torab-Mostaedi, et al. Response surface methodology based on central composite design as a chemometric tool for optimization of dispersive-solidification liquid-liquid microextraction for speciation of inorganic arsenic in environmental water samples[J].Talanta, 2014,123:25-31.

(责任编辑:张英健)

Optimization Design of Tractor Gearbox Body Based on Multi-objective Genetic Algorithm

CHEN Jun1,LU Fengxiang1,GU Chunrong2

1.Mahindra Yueda Yancheng Tractor Co,ltd. Yancheng Jiangsu 224001, China; 2.Mechanical Engineering College of Nantong University, Nantong Jiangsu 226019, China

The finite element model of gearbox body is established based on ANSYS Workbench and its static performance is analyzed in the condition of the maximum load. Aiming to reduce structural weight and improve structural intensity, ensuring the structural stiffness as the constraint condition, the key structural parameters of gearbox body is optimally designed by using multi-objective genetic algorithm. The optimization results show that the Pareto optimal solution set of the gearbox body structural lightweight design problem can be obtained quickly and accurately in the feasible region through multi-objective genetic algorithm and the optimization design of structure is achieved under the premise of meeting structural stiffness.

Gearbox Body; Finite Element Analysis; Genetic Algorithm; Multi-objective Optimization

2014-08-27

陈军(1965-),男,江苏盐城人,高级工程师,主要研究方向为现代农业拖拉机整机设计及制造。

S219.03

A

1671-5322(2014)04-0025-07