简议氯化法生产粗四氯化钛

魏佩杰,杨正蕾

(云南新立有色金属有限公司,云南 禄丰 651200)

0 引言

氯化冶金生产四氯化钛的方法主要有:竖炉氯化、沸腾氯化和熔盐氯化3种。竖炉氯化因工艺流程长、产能小、劳动量大,已基本淘汰。沸腾氯化主要以美国、日本等发达国家应用为主,是当今较为先进的一种氯化方法,中国在攀枝花高钙镁钛铁矿的应用过程中开发了沸腾氯化技术,从20世纪70年代Φ450 mm小型试验炉开始,分别经历了Φ600 mm、Φ1200 mm、Φ2400 mm 工业炉,一度达到5000 t/a海绵钛的水平,近年来国内部分新兴企业投入大量资金引进了国外沸腾氯化技术,如云南某企业引进了德国的Φ 5000 mm沸腾氯化炉,促进了国内沸腾氯化炉大型化发展趋势。熔盐氯化主要以哈萨克斯坦、乌克兰(前苏联)等国家应用为主,20世纪60~70年代中国开始应用熔盐氯化技术,但发展一直较为缓慢,产能过低,无法满足大

规模生产需要,直到20世纪90年代,为了配合万吨级钛白粉厂的建设,开始着手大型熔盐氯化炉的建设,在1993年底不满负荷运行的条件下,使氯化产能达到原有熔盐氯化的4~5倍,原有沸腾氯化的3~4倍,使中国氯化炉进入了世界上炉子大型化的行列。目前中国熔盐氯化炉最大产能达130 t/d[1]。

1 氯化反应制取粗四氯化钛工艺

1.1 氯化法反应原理

氯化反应属于自热反应,主要热源是化学热。因此进行氯化反应热力学计算具有至关重要的意义。

假设反应1:

热力学计算[2]如下:

经查阅物质的标准焓和熵值可得:

假设反应2(加碳反应):

依据公式(5)~(7)可得:

假设反应3(加碳反应):

依据公式(5)~(7)可得

在碳过量的情况下存在着多布尔反应:

综合反应2和反应3可得到:

其中,反应生产的CO或CO2量取决于反应中C的加入量和反应温度,无论是熔盐氯化法还是沸腾氯化法均遵循以上原理。

1.2 氯化法生产粗四氯化钛工艺流程

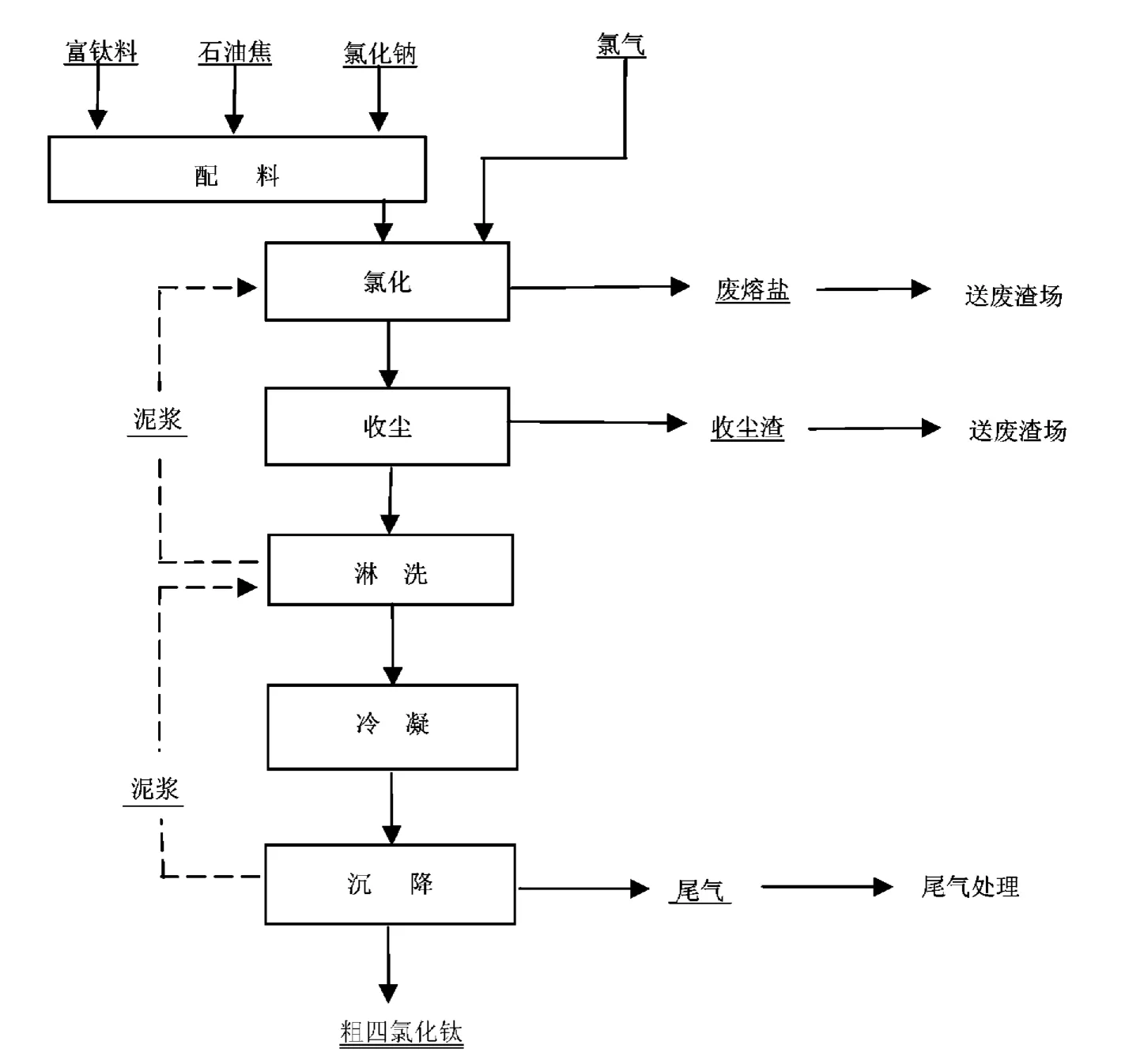

(1)沸腾氯化法。沸腾氯化(又称为流态化氯化)是采用细颗粒富钛料(高钛渣或金红石,粒度30~200目),与固体硫质还原剂(石油焦粒度60~150目),按一定比例混合后,在炉温800℃时加入到沸腾氯化炉中,炉底按一定压力通入氯气,物料在氯气流的作用下,成流态化状态进行氯化沸腾反应,产生四氯化钛蒸汽和气体混合物进入后端的收尘装置,经过淋洗、冷凝等工序而制取四氯化钛的方法,过程中产生的收尘渣通过中和处理得到中和渣,送渣场填埋。

(2)熔盐氯化法。熔盐氯化法生产粗四氯化钛是将磨细的富钛料(高钛渣或金红石)和石油焦悬浮在熔盐(主要由 KCl、NaCl、MgCl2和 CaCl2组成)介质中,并通入氯气进行反应。反应后产生的700℃废熔盐从上部排盐口通过排盐管排放到熔盐渣箱里,之后送废渣场填埋。生成的四氯化钛,以四氯化钛蒸汽和气体混合物通过顶部排气口进入收尘器,一些高沸点和低沸点氯化物被冷凝,并和固体颗粒物一起沉降在收尘器器壁上,未被冷凝下来的四氯化钛蒸汽和气体混合物进入进行淋洗,经淋洗后液体流入淋洗循环槽,部分四氯化钛蒸汽和气体混合物进入冷凝塔经冷凝后的四氯化钛液体流入冷凝循环槽,冷凝循环槽里的四氯化钛液体通过溢流口流入粗四氯化钛收集槽,之后用泵打到高位槽,溢流到浓密机里面进行沉降,过滤后底流浓泥浆送入底流搅拌槽,而澄清液溢流入粗四氯化钛贮罐。

氯化法制取粗四氯化钛工艺流程图见图1。

图1 氯化法制取粗四氯化钛工艺流程图Fig.1 Process flow diagram of coarse TiCl4by chlorination process

2 沸腾氯化与熔盐氯化工艺流程特点[1,4]

2.1 沸腾氯化法特点

(1)原料要求。适用 CP-A、CP-B、CP-C类原料,但对氧化钙、氧化镁要求含量苛刻(有筛板沸腾氯化要求含量3%以内,无筛板要求10%以内)。

说明:CP-A,TiO2≥90%,多为人造金红石和天然金红石。

CP-B,TiO2≥80%,电冶炼炉生产的钛渣。

CP-C,TiO2≥60% ~80%,电冶炼炉生产的钛渣和高品位钛矿为主。

(2)工艺特征。连续生产,流程短,生产能力易扩大,易实现自动化控制,能耗相对较小,但对应反应温度高,流体在炉内冲刷剧烈,因此要求炉子内衬材质必须耐高温、耐腐蚀等。这也是目前沸腾氯化要解决的难点。

(3)主四氯化钛喷淋吸收塔工作效率较高,喷淋量大,通过控制喷淋量与产出四氯化钛之比为(6~10)∶1,达到充分传热、传质、湿式除去固体夹带物的目的,系统中的热量完全通过换热器带出,有效地防止热量积累,保证系统内的热量平衡。

(4)炉内排渣少或者没有,主要靠后端旋风收尘收下的收尘渣进行石灰(乳)中和,劳动强度低。

(5)启炉及供热方式。启炉时先加入木柴(或其它)进行点火,并铺上一层石油焦等先将炉温提高至800℃,然后再加入配好的料进行反应,靠自身化学反应过程产生的热量来保证反应过程,反应温度一般为900~1000℃。

(6)沸腾氯化法产能较大,目前最大产能可达到550 t/d。值得一提的是因沸腾氯化法水平较高的国家(美国、日本)对我国进行技术封锁,国内沸腾氯化法现阶段产能还相对较低(单台炉子产能仅能满足5000 t/a海绵钛生产需求),然而国内部分企业也通过大量的努力,从国外引进了相对较高的沸腾氯化技术,炉子直径达到5000 mm,期待国内沸腾氯化技术水平快速朝着大型化方向发展。

(7)三废排放得到较好处理。产生的废渣主要为收尘渣,通过石灰乳等碱性物质对其进行中和处理得到中和渣,通过专业机构鉴定,该废渣无特殊性质,不含有砷、铍、六价铬等高危害性组分,对废渣场也无特别的要求,可直接填埋或当做副产品外卖。因沸腾氯化吃精料,废气中氯含量较低,一般<1%(体积),将其经过水洗去除HCl,然后将氯化尾气中的CO燃烧可用于蒸发废渣处理产生的含CaCl2的废水,这样废气、废水、废渣都得到了很好的处理。

(8)劳动条件。因沸腾氯化炉内排渣很少,因此操作现场环境较好。

(9)安全条件。沸腾氯化生产中涉及的危险介质具有有毒有害、易燃易爆介质多,如氯气、四氯化钛、一氧化碳等,一旦泄露将会给操作人员的生命安全造成严重威胁。

3 熔盐氯化法特点

(1)适用CP-B类原料,对于含高钙镁原料上有着沸腾氯化炉不可比拟的优势。

(2)工艺特征。后续四氯化钛收尘、淋洗、冷凝级数多,流程相对较长生产能力目前受限制,自动化控制程度相比沸腾氯化较低,能耗相对较高。

(3)启炉及供热方式。熔盐氯化炉启动时首先应该把炉外熔融的NaCl-MgCl2混合熔盐加入到炉内,淹没电极,送电升温。不断加入干燥氯化钠,直到反应要求的高度,提温到750℃以上即可加料进行反应,靠自身化学反应过程产生的热量来保证反应过程,反应温度一般为750~820℃。启炉时需要的附属设备(如化盐炉)较多。

(4)产能低。目前单台氯化炉日产能最大为130 t,相当于能够满足1.5万t钛白粉企业生产所需。

(5)副产物处理麻烦。根据工厂经验,每产生1 t粗四氯化钛即要产生200 kg左右的废熔盐,该废熔盐目前综合回收利用价值很低(几乎没有回收),均要经过处理后堆放至渣场。

(6)劳动条件。氯化炉要定期的进行排盐,排盐过程劳动强度大、环境恶劣并且安全隐患较大。

(7)安全条件。熔盐氯化生产中涉及的危险介质具有有毒有害、易燃易爆介质多,如氯气、四氯化钛、一氧化碳等,加之排盐过程有高温熔体易喷溅,一旦泄露或喷溅,对操作人员的生命安全造成严重威胁。

4 结语

随着我国经济的不断发展和人们生活水平的不断提高,国内外对钛白粉、海绵钛的需求量也与日俱增,从而对生产原料四氯化钛的产量、质量等要求越来越高,加上近年国家对工业企业环保要求日益严格,因此氯化生产技术在发展路上必须走以下几条道路:

(1)向大型化发展。单线生产能力须满足3.0—6.0—10.0万t/a钛白粉项目或者1.0万t/a海绵钛项目或者更高的规模发展。

(2)大型设备国产化发展。对于大型化发展趋势必须配套有大型化设备,若设备完全依赖于国外进口,则发展速度和核心技术将不可能完全掌握,因此要在引进国外先进技术的同时必须尽快对其消化、吸收,将其转为自己的技术,并在此基础上不断创新才有可能走向国际一流的水平。

(3)高自动化程度发展。四氯化钛生产技术必须要不断地提升自动化水平,一方面减轻劳动负担,另一方面大幅度提升生产规模、生产过程连锁反应速度,同时操作环境会更好。

(4)四氯化钛生产新技术发展。目前四氯化钛生产技术(沸腾氯化技术和熔盐氯化技术)有着不可替代的地位,但存在生产环境差、劳动强度大、原料适应性不广泛等缺点,因此对于四氯化钛生产新技术的研究还必须不断进行。

[1]陈朝华,刘长河.钛白粉生产及应用技术[M].北京:化学工业出版社,2005.

[2]李西平,司云森.物理化学[M].昆明:云南大学出版社,2006.

[3]常跃仁.四氯化钛生产工艺研究[J].有色矿冶,25(4):1-2.

[4]莫畏,邓国珠,罗方承.钛冶金[M].北京:冶金工业出版社,1998.