基于EMD的Hilbert变换的柴油机气缸套磨损故障诊断

江国和,赵开琦,王志刚,杨智远,曾向明

(上海海事大学 商船学院,上海 201306)

0 引言

船用柴油机是一种结构复杂的往复机械,缸盖表面振动是内部各种激励力共同作用的结果,振动信号呈现非平稳、非线性特征,必须使用先进的信号处理方法,才能更准确地对柴油机进行状态监测和故障诊断.[1]传统的气缸磨损试验法是人为加工活塞环产生不同的缸壁间隙,无法准确地反映气缸的真实磨损状况,且试验大多集中在小型柴油机的诊断,所得结论不适用于大型船用低速柴油机.常用于柴油机缸盖振动信号分析的方法有快速傅里叶变换(Fast Fourier Transform,FFT)法、短时傅里叶变换(Short Time Fourier Transform,STFT)法以及小波变换法等.在分析线性、平稳信号时,FFT具有良好的性能,但对于非线性、非平稳信号,由于FFT是在整个时间轴上的积分平均,信号的时间信息容易丢失.小波变换的实质是一种窗口大小固定、形状可变的FFT,其分析的准确性受小波基函数的影响较大,不能从根本上摆脱FFT的局限.[1-2]基于经验模态分解(Empirical Mode Decomposition,EMD)的 Hilbert变换是适合于分析非线性、非平稳信号的方法.[1-5]它的基本思想是通过EMD将信号分解成一系列的本征模函数(Intrinsic Mode Function,IMF),得到的IMF是近似单频率成分的信号;对每个IMF进行Hilbert变换,最终得到 Hilbert边际谱.[6-7]由于优良的频率分辨率和时间分辨率,该方法已被用于气象学以及钢轨振动、地震波等分析中.[8-9]本文利用柴油机正常运转磨损试验,把基于EMD的Hilbert变换引入到柴油机气缸磨损状态监测中,并对影响气缸盖振动特性的因素进行分析.

1 基于EMD的Hilbert变换

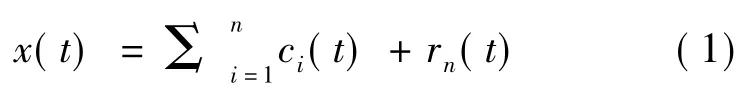

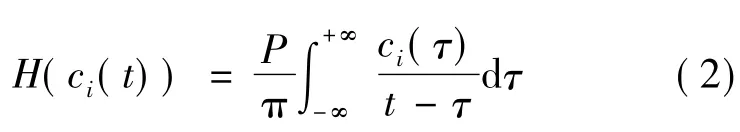

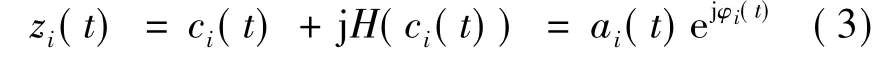

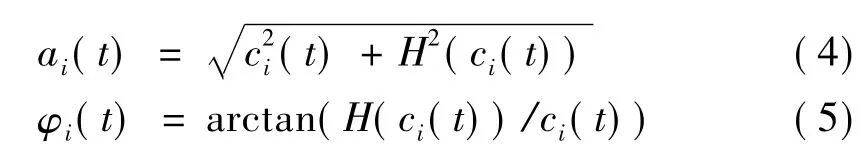

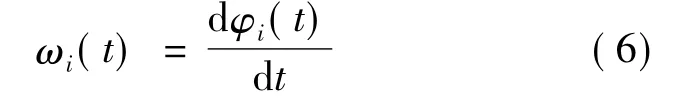

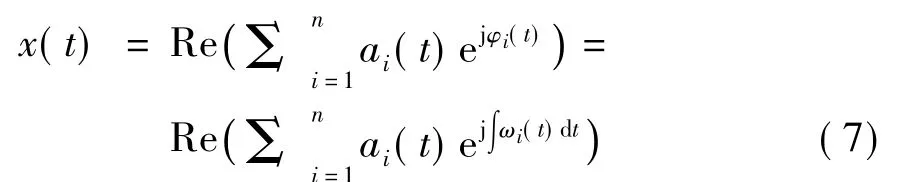

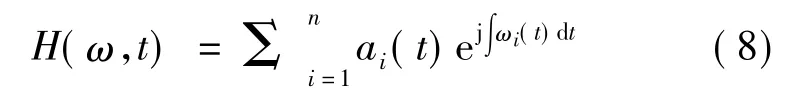

通过EMD方法,一个信号x(t)可以被分解为

式中:ci(t)是一个IMF;rn(t)是信号x(t)的残余量.式(1)中的每一个ci(t)可由式(2)得到其Hilbert变换:

由以上定义,可以得到一个解析信号

式中:

通过式(5),可以得到瞬时频率

对每一个IMF进行Hilbert变换后,原始的信号就可以表示为

这里忽略残余函数rn(t),Re代表取实数.式(7)称为Hilbert幅值谱,简称Hilbert谱,记为

由此得到边际谱

边际谱对时间积分能得到每个频率成分所对应的振幅或能量的总和,因此可以通过边际谱提供的每个单一频率的总振幅或总能量清楚地观察到缸内异常工作情况.

2 试验装置及方法

2.1 试验装置

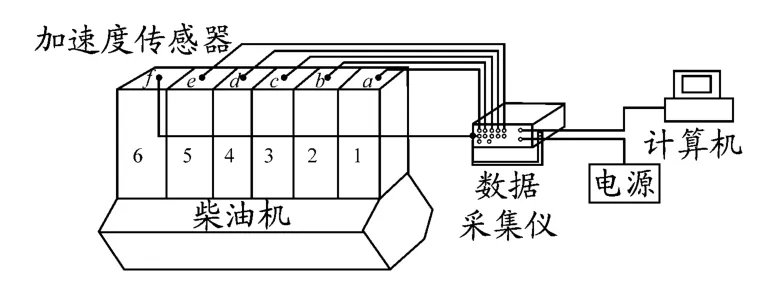

试验装置包括:6S35ME-B9型船用低速柴油机、水力测功器及测控系统、6个IMI的608A11加速度传感器,以及数据采集系统.测试系统和测点布置见图1,其中1 ~6为6个缸,a,b,c,d,e,f为各缸对应的传感器测点.

图1 测试系统和测点布置

2.2 试验方法

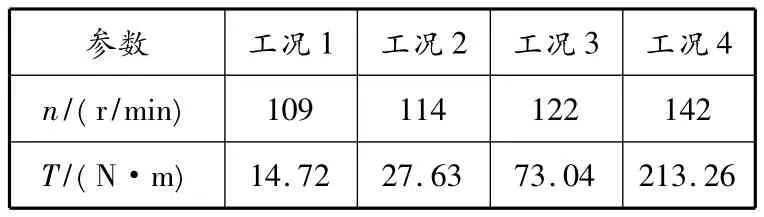

(1)在正常活塞环与气缸套间隙(0.183 0 mm)状态时,按表1所示的工况改变柴油机的转矩T和转速n,并测量气缸盖表面的垂向振动加速度信号,运用Hilbert方法对其进行分析.

表1 相同间隙的4种测量工况参数

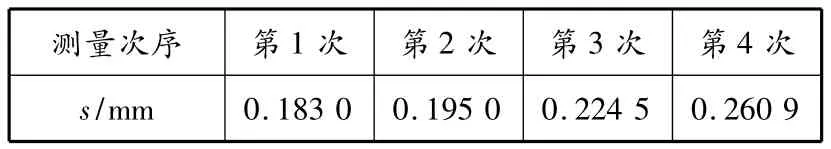

(2)为研究柴油机活塞环与气缸套间隙对缸盖表面垂向振动加速度的影响,采用柴油机正常运转磨损试验法.试验中将缸壁间隙s作为单一变量,假定其他条件均相同.具体实施方法:利用3种性能不同的气缸润滑油,使柴油机在额定工况(n=142 r/min,T=213.26 N·m)下运转 100 h,每运转25 h停机一次,测量活塞环与气缸套间隙,从而产生4个不同的气缸磨损间隙.此法比人为加工活塞环产生间隙的方法更能真实、准确地反映气缸内的磨损状况,有利于更加准确地对柴油机磨损故障进行监测和诊断.具体实施方案:在第2和3缸中添加标准润滑油A,在第1和2缸中添加性能较差的润滑油B,在第5和6缸中添加性能更差的润滑油C;在柴油机运转时,连续测取缸盖振动信号;运转结束后,吊缸测量活塞环与气缸套的间隙.通过测量各缸的缸壁间隙发现,第5和6缸的缸壁间隙变化量最大,第1和2缸的缸壁间隙变化量次之,第3和4缸的缸壁间隙变化量最小.为了便于突出缸壁间隙对缸盖振动信号的影响,选取第6缸的试验数据进行进一步研究.第6缸的缸壁间隙见表2.

表2 第6缸在额定工况下产生的缸壁间隙

3 振动特性分析和数据处理

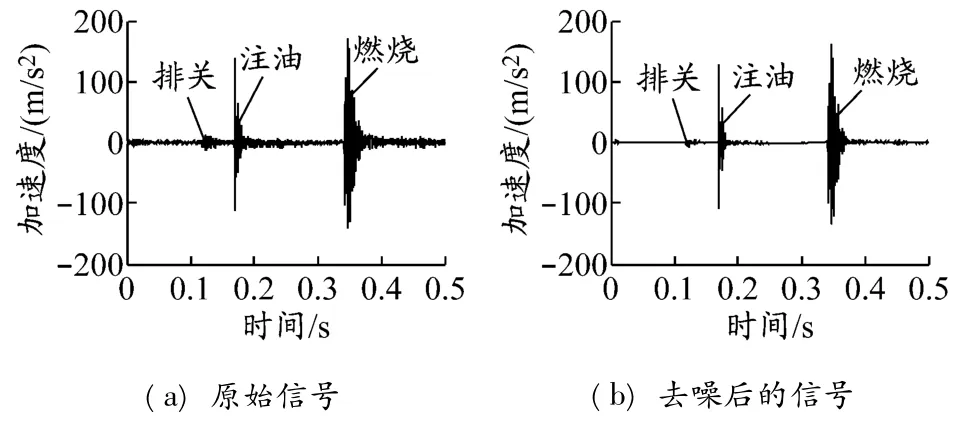

本试验中柴油机气缸盖振动的激励源主要有:由缸内气体爆发压力、排气阀落座冲击、排气阀开启气流冲击、高压油管注油冲击、活塞对气缸套的撞击以及相邻气缸的影响等.[10]本试验对象为低速二冲程气口-气阀式柴油机,其气阀机构为液压式气阀传动机构,其排气阀只做单纯的垂向运动且不受侧推力.液压油的阻尼作用使气阀对阀座的撞击力减小,故排气阀关闭瞬间阀体对阀座的冲击相对较小,时域信号表现较弱.缸内的气体燃烧压力对气缸盖也有较强的冲击,且缸内气体压力的降低有一个过程,表现为振动信号持续时间较长.由于柴油机长期运转中的磨损,缸壁间隙会不断增大,使得活塞对气缸套的撞击力增大.撞击能量通过刚性缸套向缸盖传递,对缸盖的振动产生影响,但与其他激励源相比该能量较小,信号的能量较小.图2为额定工况下气缸表面的振动信号,工况参数:T=213.26 N·m,n=142 r/min,P=3 472 kW,其中P为功率.图2(a)为原始信号时域信号,可以看出其振动呈现周期性且不稳定特征;图2(b)为经过db10小波去噪后的时域信号,可以看到大部分干扰噪声被去除.因此,可利用小波法对试验测得的振动信号进行去噪预处理,以便准确地提取信号特征.

图2 柴油机缸盖振动时域信号

3.1 转矩和转速对缸盖振动特性的影响

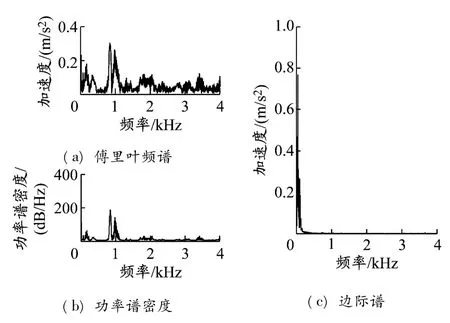

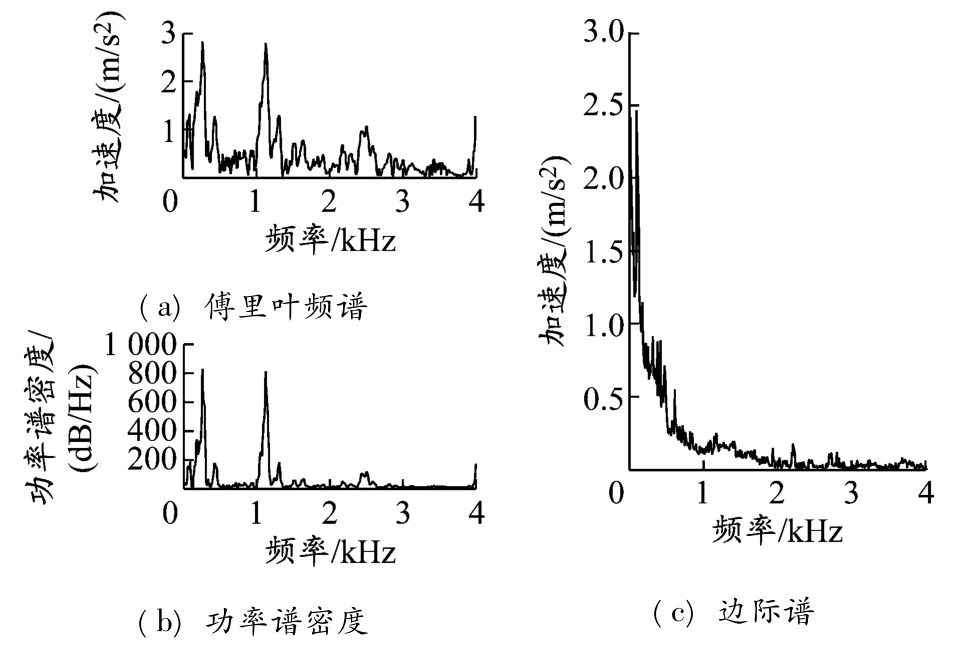

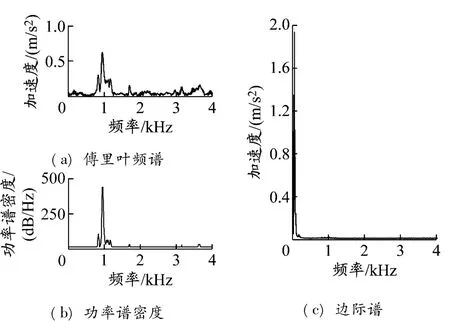

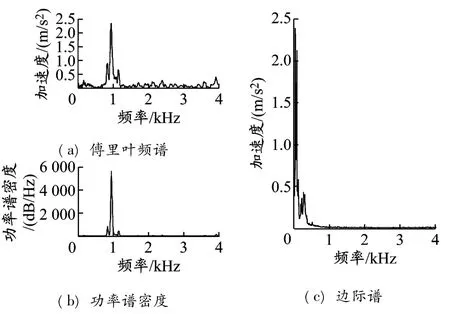

随着柴油机转矩和转速的改变,缸盖的振动特性会发生改变.[10-12]因为在表1所示的工况1~3下得到的振动信号变化趋势大致相同,所以只选取工况1和4进行对比分析.图3和4显示正常活塞环与气缸套间隙时,工况1和4下缸盖振动信号的傅里叶频谱、功率谱密度以及边际谱的分析结果.图3(a),3(b),4(a)和4(b)显示特征频带的频率范围以及在这些特征频带内的振动能量(即振动强度).结果表明:柴油机在较小的转矩和转速工况下,振动信号的特征频带主要集中在0.7~1.1 kHz范围内,信号频率比较集中;当达到额定转速工况(工况4)时,出现高于2 kHz的高频成分,且频率成分较为复杂,但其高频部分的功率谱密度较小;图3(c)和4(c)表明随着柴油机转矩和转速的同时下降,气缸内的燃烧过程减缓,使得气体力对缸盖振动的激励作用减小,信号的能量相应降低,能量较高的频带仍以小于0.5 kHz为主,在36.32 Hz处达到最大边际谱加速度值2.490 m/s2,出现的高频成分能量较小.因此,缸盖振动特性与柴油机的转速和转矩有一定的对应关系.

图3 工况1振动信号分析

图4 工况4振动信号分析

3.2 缸壁间隙对缸盖振动特性的影响

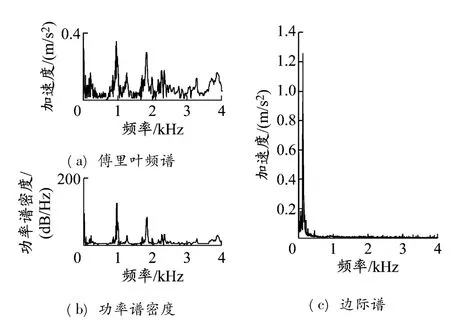

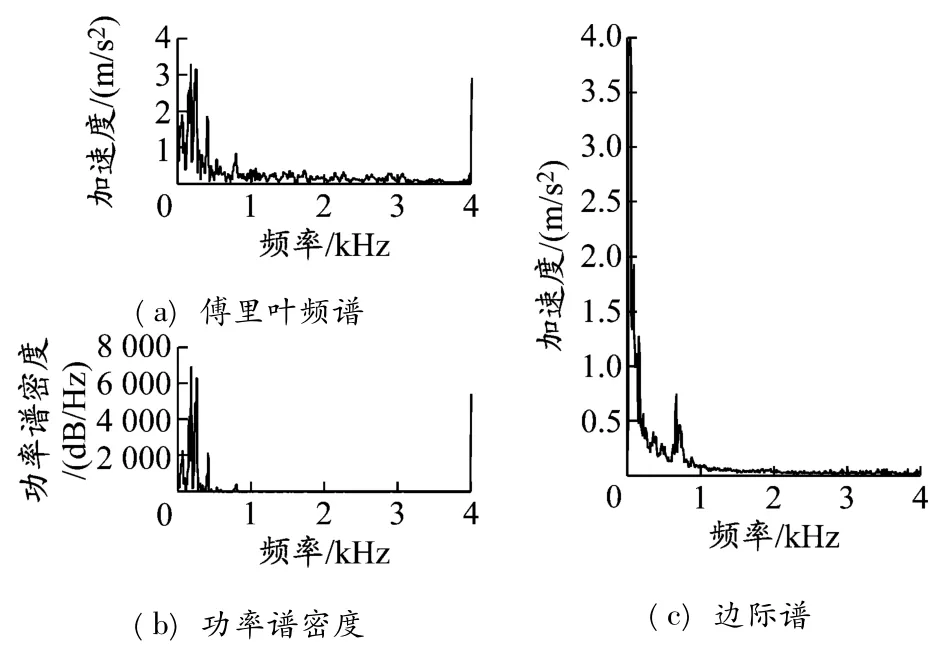

柴油机运转中由于摩擦的存在,要消耗柴油机的部分有效功,使机械效率下降,造成能量损失.[13-14]在柴油机做相对运动的各部件的表面之间,摩擦是无法避免的,尤其是活塞环与气缸套之间的摩擦损失最为严重.由于摩擦,缸壁间隙随运转时间不断增大,导致活塞对气缸套的撞击增强.因此,以缸壁间隙作为单一变量进行研究.图5~8显示在额定转速和转矩下不同缸壁间隙时缸盖振动信号的傅里叶频谱、功率谱密度以及边际谱的分析结果.

图5 s=0.183 0 mm时振动信号分析

图6 s=0.195 0 mm时振动信号分析

图7 s=0.224 5 mm时振动信号分析

图8 s=0.260 9 mm时振动信号分析

傅里叶频谱和功率谱密度图表明:当间隙小于0.224 5 mm时,振动信号特征频带主要集中在1 kHz附近;当间隙超过 0.26 mm时,如当间隙为0.260 9 mm时,特征频带主要以小于0.5 kHz的低频为主,且特征频带能量增大;边际谱图表明随着缸壁间隙的增大,特征频带的能量逐渐增大,且50~200 Hz频带的能量最大.

通过与变工况状态下的分析结果对比,可以发现当柴油机缸壁间隙达到或超过允许间隙0.26 mm时,缸盖的振动信号表现出明显的特征:信号频率主要集中在0~500 Hz的范围内,且在11.56 Hz处达到最大边际谱加速度值3.986 m/s2,其大于在正常间隙(0.183 0 mm)时额定工况下边际谱的最大加速度值2.490 m/s2,可将其作为一个故障特征.

通过对比可知,傅里叶频谱及功率谱密度谱线尖峰较多,无法准确地提取信号特征,不便于诊断,而边际谱可以较清楚地表明缸壁间隙的变化,能更准确地提取信号特征,并可运用到气缸磨损故障的诊断中.

4 结论

针对传统气缸磨损振动监测试验无法准确地反映柴油机在实际工作中气缸内的磨损特征的不足,提出采用柴油机正常运转磨损试验得到柴油机气缸实际磨损状况.通过对不同间隙状况下柴油机缸盖振动信号的分析,得到缸壁间隙超过允许值0.26 mm时的缸盖振动特征(即在11.56 Hz处达到最大边际谱加速度值3.986 m/s2),说明基于EMD的Hilbert方法可以有效地处理大型低速柴油机缸盖振动信号,并可运用到气缸磨损故障的诊断中.此外,通过对比可知,傅里叶频谱及功率谱密度谱线尖峰较多,不便于诊断,而边际谱谱线峰值明显,可以更清楚地表明缸壁间隙的变化,便于特征提取.因此,通过Hilbert变换的边际谱能够更加准确地提取缸盖振动信号的特征,提高对柴油机气缸磨损故障诊断的准确性.

[1]刘建敏,李晓磊,乔新勇,等.基于EMD和STFT柴油机缸盖振动信号时频分析[J].振动与噪声控制,2013,33(2):133-137.

[2]陈仁祥,汤宝平,吕中亮.基于相关系数的EEMD转子振动信号降噪方法[J].振动、测试与诊断,2012,32(4):542-546.

[3]WEI Hongliang,LIAN Songliang.Vibration characterization analysis of rail induced by surface pits using Hilbert-Huang transform[C]//CISP 2010 Proc.2010:2476-2479.

[4]胡异丁,任伟新,杨栋,等.基于希尔伯特变换的非平稳调幅信号解调[J].振动与冲击,2013,32(10):181-183.

[5]褚福磊,彭志科,冯志鹏,等.机械故障诊断中的现代信号处理方法[M].北京:科学出版社,2009:109-120.

[6]SINHA J,ELBHBAH K.A future possibility of vibration based condition monitoring of rotating machines[J].Mech Systems & Signal Processing,2013(34):231-240.

[7]操礼林,李爱群,邓扬,等.一种基于经验模式分解的结构损伤预警方法[J].振动、测试与诊断,2012,32(3):392-396.

[8]沈志熙,黄席樾,马笑潇.基于EMD和支持向量机的柴油机故障诊断[J].振动、测试与诊断,2010,30(1):19-22.

[9]JENA D P,PANIGRAHI S N,KUMAR R.Gear fault identification and localization using analytic wavelet transform of vibration signal[J].Measurement,2013(46):1115-1124.

[10]季少波.柴油机缸盖振动加速度信号影响因素分析[J].振动与冲击,2011,30(2):258-262.

[11]周明华,陈宝凤,杨胜飞.船用二冲程柴油机热工分析中的Δp与ΔH的应用[J].上海海事大学学报,2006,27(2):21-24.

[12]林新通,詹玉龙,周薛毅,等.支持向量机在柴油机废气涡轮增压器故障诊断中的应用[J].上海海事大学学报,2012,33(2):18-21.

[13]徐建飞.喷射系统参数对电喷柴油机性能的影响[J].上海海事大学学报,2011,32(4):38-42.

[14]郭军武,陈宝忠,王士局.模糊故障诊断在船舶柴油机换气系统中的应用[J].上海海事大学学报,2009,30(1):16-19.