基于PLC技术的电热毯远程控制系统研究

陆希望, 王 权, 冉 旭, 李 阳, 蒋 芹, 丁 伟

(宿州学院,安徽 宿州 234000)

基于PLC技术的电热毯远程控制系统研究

陆希望, 王 权, 冉 旭, 李 阳, 蒋 芹, 丁 伟

(宿州学院,安徽 宿州 234000)

本文主要介绍了基于西门子公司S7-200系列的可编程控制器和亚控公司的组态软件组态王的温度控制系统的设计方案.编程时调用了编程软件STEP 7-M icro W IN中自带的PID控制模块,使得程序更为简洁,运行速度更为理想.利用组态软件组态王设计实现GPRS无线远程监控系统的实时监控、数据的实时采样与处理.实验证明,此系统具有快、准、稳等优点,在工业温度控制领域可以进行广泛应用.

温度控制;可编程控制器;GPRS无线远程通信;组态王

1 温度控制系统简介

1.1 课题的背景和意义

近年来,国内外对温度控制器领域进行了广泛、深入的研究,特别是随着计算机技术的发展,温度控制器的研究取得了巨大的进步,形成了一批商品化的温度调节器,如:职能化PID、模糊控制、自适应控制等,其性能、控制效果好,可广泛应用于温度控制系统及企业相关设备的技术改造服务.

在工业生产过程中,温度是最常见的过程参数之一.在冶金、化工、电力、机械制造和食品加工等诸多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制.由于其具有工况复杂、参数多变、运行惯性大、控制滞后等特点,它对控制调节器要求极高.在工程实际中,应用最为广泛的调节器控制规律为PID控制.

PLC是一种应用非常广泛的自动控制装置,它将传统的继电器控制技术、计算机技术和通讯技术融为一体,具有控制能力强、操作灵活方便、可靠性高、适宜长期连续工作的特点,非常适合温度控制的要求.

基于PLC的温度控制系统以其可靠性高、抗干扰能力强、编程简单、功能强大、能耗低等优点深受许多用户的青睐,在工业温度控制领域得到了广泛的应用.

1.2 温度控制系统涉及的内容

本课题研究的是PLC技术在温度监控系统上的应用,从整体上分析和研究了控制系统的硬件配置、电路图的设计、程序设计,控制对象数学模型的建立、控制算法的选择和参数的整定,无线远程监控的设计等.

本设计研究通过PLC控制器,温度传感器将检测到的实际温度转化为电压信号,经过模拟量输入模块转换成数字量信号并送到PLC中进行PID调节,PID控制器输出量转化成占空比,通过固态继电器控制电热毯加热的通断来实现对温度的控制.同时利用亚控公司的组态软件“组态王”设计一个GPRS远程控制,通过串行口与可编程控制器通信,对控制系统进行全面监控,从而使用户操作更方便.总体上的技术路线包括:硬件设计,软件编程,参数整定等.

2 PLC控制系统硬件设计

2.1 硬件系统组成及工作原理

2.1.1 硬件系统组成

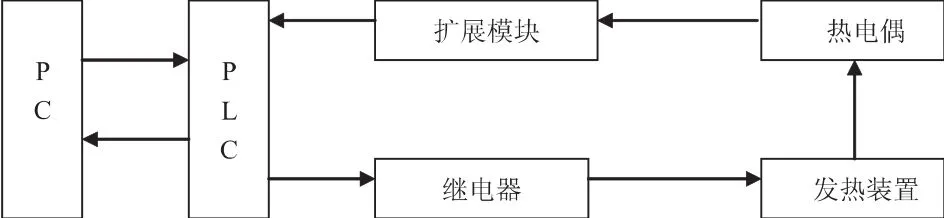

系统由S7-200CPU226型PLC、EM231模拟量扩展模块、热电式传感器、固态继电器、发热装置及其他控制设备组成.系统框架图如图1所示.

图1

2.1.2 硬件系统工作原理

系统选用PLC CPU226为控制器,K型热电偶将检测到的实际温度转化为电压信号,经过EM231模拟量输入模块转换成数字量信号并送到PLC中进行PID调节,PID控制器输出量转化成占空比,通过固态继电器控制加热的通断来实现对温度的控制.组态王和PLC与GPRS无线远程通信相连接,实现了系统的实时监控.

2.2 S7-200 CPU的选择

S7-200系列的PLC有CPU221、CPU222、CPU224、CPU224XP、CPU226等类型.此系统选用S7-200 CPU226,CPU226集成了24点输入/16点输出,共有40个数字量I/O.可连接7个扩展模块,最大扩展至248点数字量或35点模拟量I/O.还有13KB的程序和数据存储空间,6个独立的30KHz高速计数器,两路独立的20KHz高速脉冲输出,具有PID控制器.配有2个RS485通讯口,具有PPI,MPI和自由方式通讯能力,波特率最高为38.4 kbit/s,可用于较高要求的中小型控制系统.

2.3 EM231模拟量输入模块

在此温度控制系统中,传感器将检测到的温度转换成0~41mv的电压信号,系统需要配置模拟量输入模块把电压信号转换成数字信号再送入PLC中进行处理.在这里,我们选用了西门子EM231 4TC模拟量输入模块.EM231热电偶模块提供一个方便的隔离接口,用于七种热电偶类型:J、K、E、N、S、T和R型,它也允许连接微小的模拟量信号(±80mV范围),所有连到模块上的热电偶必须是相同类型,且最好使用带屏蔽的热电偶传感器.EM231模块需要用户通过DIP开关进行组态:SW1~SW3用于选择热电偶类型,SW4没有使用,SW5用于选择断线检测方向,SW6用于选择是否进行断线检测,SW 7用于选择测量单位,SW8用于选择是否进行冷端补偿.本系统选用的是K型热电偶,所以DIP开关SW1~SW8组态为00100000;EM231具体技术指标见表1.EM231校准和配置位置图如图2所示.

表1 EM231技术指标

图2

2.4 热电式传感器的选择

热电式传感器是一种将温度变化转化为电量变化的装置.在各种热电式传感器中,以将温度量转换为电势和电阻的方法最为普遍.其中最常用于测量温度的是热电偶和热电阻,热电偶是将温度变化转换为电势变化,而热电阻是将温度变化转换为电阻的变化.这两种热电式传感器目前在工业生产中已得到广泛应用.

该系统中需要用传感器将温度转换成电压,我们选择了热电偶作为传感器.热电偶也是工业上最常用的温度检测元件之一.国际标准热电偶有S、B、E、K、R、J、T七种类型.

2.5 控制系统数学模型的建立

在此温度控制系统中,电热偶将检测到的温度信号转换成电压信号经过温度模块后,与设定温度值进行比较,得到偏差,再把此偏差送入PLC控制器按PID算法进行修正,返回对应情况下的固态继电器导通时间,调节电热丝的有效加热功率,从而实现对温度控制.控制系统结构图如图3所示,方框图如图4所示.

图4

图4中,R(s)为设定温度的拉氏变换式;E(s)为偏差的拉氏变换式;Gc(s)为控制器的传递函数;Go (s)为广义对象,即控制阀、对象控制通道、测量变送装置三个环节的合并.

该温度控制系统是具有时滞的一阶闭环系统,传递函数为

式1-1中,K0为对象放大系数;T0为对象时间常数;τ为对象时滞.

由阶跃响应法求得,K0=0.5;T0=2.5分钟;τ=1.2分钟.

3 PLC控制系统软件设计

3.1 PID调节及参数整定

比例、积分、微分三种控制方式各有独特的作用.本温度控制系统将这三种方式组合在一起,即采用比例积分微分(PID)控制,其数学表达式为

式1-3中:Kp为比例系数,T1为积分时间常数,TD为微分时间常数.

完成了上述内容后,该温度控制系统就已经确定了.在系统投运之前,还需要进行控制器的参数整定.控制器参数整定方法很多,归纳起来可分为两大类,即理论计算整定法和工程整定法.

理论计算整定法是在已知被控对象的数学模型的基础上,根据选取的质量指标,通过理论计算(微分方程、根轨迹、频率法等),来求得最佳的整定参数.由于整定结果的精度不高,因而未能在工程上得到广泛推广.

对于工程整定法,工程技术人员无需知道对象的数学模型,无需具备理论计算所需的理论知识,就可以在控制系统中直接进行整定,因而简单、实用,在实际工程中被广泛使用.常用的工程整定法有经验整定法、临界比例度法、衰减曲线法、反应曲线法、自整定法等.在这里,我们采用经验整定法来整定控制器的参数值.

经验整定法实质上是一种经验凑试法,是工程技术人员在长期生产实践中总结出来的.它不需要进行事先的计算和实验,而是根据运行经验,先确定一组控制器参数,并将系统投入运行,通过观察人为加入干扰(改变设定值)后的过渡过程曲线,根据各种控制作用对过渡过程的不同影响来改变相应的控制参数值,进行反复凑试,直到获得满意的控制质量为止.

由于比例作用是最基本的控制作用,经验整定法主要通过调整比例度δ的大小来满足质量指标.整定途径有以下两条:

(1)先用单纯的比例(P)作用,即寻找合适的比例度δ,将人为加入干扰后的过渡过程调整为4:1的衰减振荡过程.然后再加入积分(I)作用,一般先取积分时间T1为衰减振荡周期的一半左右.由于积分作用将使振荡加剧,在加入积分作用之前,要先衰减比例作用,通常把比例度增大10%-20%.调整积分时间的大小,直到出现4:1的衰减振荡.需要时,最后加入微分(D)作用,即从零开始,逐渐加大微分时间Td,由于微分作用能抑制振荡,在加入微分作用之前,可以把积分时间也缩短一些.通过微分时间的凑试,使过渡时间最短,超调量最小.

(2)先根据表选取积分时间Ti和Td,通常取Td=(1/3-1/4)Ti,然后对比例度δ进行反复凑试,直至得到满意的结果.如果开始时Ti和Td设置的不合理,则有可能得不到要求的理想曲线.这时应适当调整Ti和Td,再重复凑试,使曲线最终符合控制要求,采用表2数据.

通过经验整定法的整定,PID控制器整定参数值为:比例系数Kc=120,积分时间Ti=3分钟,微分时间Td=1分钟.

表2 控制器参数经验数据

3.2 相关程序的设计

3.2.1 设计思路

PLC运行时,通过特殊继电器SM0.0产生初始化脉冲进行初始化,将温度设定值,PID参数值等,存入有关的数据寄存器,使定时器复位;按启动按钮,系统开始温度采样,采样周期为10秒;K型热电偶传感器把所测量的温度进行标准量转换(0-41毫伏);模拟量输入通道AIW 0通过读入0-41毫伏的模拟电压量送入PLC;经过程序计算后得出实际测量的温度T,将T和温度设定值比较,根据偏差计算调整量,发出调节命令.

3.2.2 控制程序流程图

图5

3.2.3 调用PID子程序

调用编程软件自带的PID子程序,即利用PID指令向导编程.上面的指令中,PV_I为反馈值,也就是热电偶将检测到的当前温度值送入温度模块后输出的模拟电压值AIW0;Setpoint_R为设定值.

每个PID回路都有两个输入变量,给定值SP和过程变量PV.执行PID指令前必须把它们转换成标准的浮点型实数.即先把整数值转换成浮点型实数值,再把实数值进行归一化处理,使其为0.0-1.0之间的实数.归一化公式为:

式中,R1为标准化的实数值;R为未标准化的实数值;M为偏置,单极性为0.0,双极性为0.5;S为值域大小,为最大允许值减去最小允许值,单极性为32000,双极性为64000.

在本课题中R=40,即设定温度40度;S=32000, M=0.0,所以按照归一化公式R1=40/32000+0.0= 0.00125,即Setpoint_R为0.00125.

3.3 GPRS无线远程通信

采用一种非透传模式的GPRS远程通信方案,以消除透传模式的各种缺点.用户无需掌握编程知识,无需搭建中心服务器,只需简单配置即可实现GPRS远程通信.

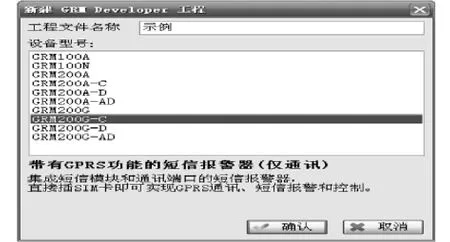

设备端需安装GRM200G,GRM200G支持西门子PPI、三菱、欧姆龙、ABB和MODUBUS等多种协议.GRM200G通过RS485接口与多台PLC相连,周期性采集PLC寄存器值并缓存.

客户端(监控端)安装GRM OPC Server,任何支持OPC接口的组态软件(如WINCC、INTOUCH、组态王、力控、易控和MCGS等)可以通过GRM OPC Server与GRM200G建立通讯连接,读写PLC寄存器.如下图所示:

4 系统的运行结果

完成了PLC程序设计和远程控制设计之后,进入系统运行测试阶段.首先在STEP7-Micro/Win编程软件中将设计好的程序下载到PLC中,然后打开组态王,切换到运行模式.

4.1 配置GRM200G

运行GRM200开发系统GRM Developer,新建工程,如下图所示.

4.2 温度趋势曲线分析

打开组态软件点击“实时趋势曲线”按钮,则切换到实时趋势曲线画面.画面中红色曲线表示设定温度,蓝色曲线表示当前温度.由实时趋势曲线图(图略)可知,系统运行后当前温度快速上升到15度,然后缓慢上升到40度左右,最后下降到30度左右稳定下来.其中,当前温度值最大为40度,稳定后在25度到35度之间,与设定温度极为接近.可见,该温控系统超调量很小.

注:该温度控制系统也有一些有不足的地方需要改进,编程时我们用了编程软件自带的PID指令向导模块,这样虽然方便,但是使得控制系统超调量和调节时间都稍微偏大,若不直接调用该模块,而是自己编写PID控制子程序的话,控制效果可能会更好.还有GPRS无线远程控制内容不够丰富.

〔1〕徐亚飞,刘官敏,高国章[J].温箱温度PID与预测控制.武汉理工大学学报 (交通科学与工程版),2004.

〔2〕曾贵娥,邱丽,朱学峰[J].PID控制器参数整定方法的仿真与实验研究.石油化工自动化,2005.

〔3〕张伟林.电气控制与PLC综合应用技术[M].北京:人民邮电出版社,2009.

TP273

A

1673-260X(2014)10-0021-04

安徽省宿州学院第七届大学生科研立项:基于PLC电热毯远程控制系统的研究(KYLXLKZD13-15);大学生创新创业训练项目(201210379037)