熔体直纺275 dtex/288根细旦涤纶POY生产工艺

郭成越, 方千瑞, 李岳春, 魏中青, 和登科, 孙学江, 康忠良, 杨美娟

(1.荣盛石化股份有限公司, 杭州 311247; 2.浙江盛元化纤有限公司, 杭州 311247)

研究与技术

熔体直纺275 dtex/288根细旦涤纶POY生产工艺

郭成越1,2, 方千瑞2, 李岳春2, 魏中青1, 和登科2, 孙学江2, 康忠良2, 杨美娟1

(1.荣盛石化股份有限公司, 杭州 311247; 2.浙江盛元化纤有限公司, 杭州 311247)

从纺丝工艺、组件组装工艺、卷绕工艺等方面对275 dtex/288根规格细旦涤纶POY的生产关键技术进行了探讨。结果表明:生产275 dtex/288根细旦多孔POY时,熔体输送温度280~284 ℃,纺丝温度控制在290~293 ℃,组件初压控制在15~19 MPa,选择合适的环吹风压和卷绕成形参数等,可以确保POY生产的稳定和后加工的顺利进行。

熔体直纺; POY; 细旦纤维; 纺丝工艺

2008年金融危机以来,涤纶长丝的产能以每年10%的速度扩张,产能过剩、市场疲软的问题逐步恶化,涤纶常规产品市场竞争激烈,利润空间变小,许多生产涤纶常规产品的企业甚至亏本经营。下游纺织客户为适应消费者日益提升的消费需求以获得更多利润而竞相选用新的、多功能、多样化原料来开发新产品,对原料的要求也发生了转变[1-2],尤其是对细旦多孔涤纶长丝[3-4]的需求日趋旺盛。细旦多孔丝织物因其具有优良的手感、良好的悬垂性和服用性能而畅销,因此,为了获得较高的利润并在激烈竞争的市场中更好地生存,国内的化纤厂纷纷调整产品结构转而扩建或改造工厂生产细旦多孔丝[5-8]。

本研究从纺丝工艺、组件组装工艺、卷绕工艺等方面对275 dtex/288根规格POY的生产关键技术进行了探讨。试验采用笔者所在公司的长丝装置熔体直纺工艺,聚合部分为中国纺织科学研究院专利技术,纺丝卷绕部分均采用barmag技术,主要设备由欧瑞康Barmag公司提供,可年产10万t细旦、超细旦多孔POY,1.5万t半消光切片。纺丝车间采用了barmag最先进的外环吹箱体和Wings卷绕头及国内首套意大利Autfa自动化落丝设备。设计POY单丝纤度在1.0 dtex以下、喷丝板孔数在72根以上。

1 试 验

1.1 材 料

聚酯熔体(笔者公司自产):特性黏度0.640~0.645 dL/g,熔点≥258 ℃,端羧基含量为24~27 mol/t,DEG含量1.25%。L165M型POY油剂(德国S-S公司)。

1.2 设备及测试仪器

瑞士MAAG公司增压泵,欧瑞康barmag公司纺丝箱体和Wings卷绕头,Barmag10×3.0 mL计量泵。

德国TEXTECHNO公司STATIMATM ME+强伸仪,瑞士Uster-TESTER 5型条干仪,Malvern公司Rosand RH7型毛细管流变仪。

1.3 工艺流程

聚酯熔体→增压输送→熔体混合→纺丝计量→成形组件→外环吹风→油嘴上油→网络→卷绕成型→成品→POY后加工。

1.4 方法及条件

熔体剪切速率测试是在RH7型毛细管流变仪中进行并模拟纺丝过程中的熔体温度、熔体压力、毛细孔径等条件;喷丝头拉伸比是通过纺丝卷绕速度与熔体从喷丝孔喷出速度之比进行计算得到;纤维的强伸度测试条件:试样夹持长度500 mm,预加张力0.8 cN,拉伸速度500 m/min,恒温恒湿(25 ℃、相对湿度65%)。

2 结果与讨论

2.1 熔体输送条件

聚酯熔体输送系统采用中国纺织科学研究院专利技术,利用液相热媒和熔体冷却器调节熔体输送温度,液相热媒大循环温度(熔体输送温度)控制在280~284 ℃,熔体冷却器温度272~276 ℃。因受厂房设计位置的限制,熔体出料泵到POY纺丝箱体的熔体管道长达130~145 m,熔体停留时间较长,在高温输送过程中发生降解,大循环温度在288 ℃以上时特性黏度降达0.0025 dL/g以上,纺丝飘丝、断头现象较为严重。通过降低大循环温度和熔体冷却器温度,降低熔体输送温度,在保证熔体输送泵的正常运行和防止温度过低造成熔体道堵塞的条件下,将熔体特性黏度降控制在0.0015 dL/g以下,可以获得良好稳定的纺丝生产状况。

熔体输送温度的调整还要考虑POY生产线的产量变化,一般而言,产量减少,熔体的流动性差,需要提高熔体输送温度以使熔体获得良好的流变性;产量增加,熔体的自摩擦生热、熔体降解加剧,需要适当降低熔体冷却器温度以提高无油丝黏度。

2.2 纺丝温度

纺丝温度采用两套汽相热媒系统分别控制,大锅炉汽相热媒控制纺丝箱体温度,小锅炉汽相热媒控制汽液交接点到纺丝箱体入口段熔体温度。一般汽相管线温度控制在低于箱体温度3~6 ℃,以减少熔体在输送过程中的降解,提高无油丝黏度;但是汽相管线的温度不能设置过低,否则管线内的静态混合器将无法保证熔体在经过静态混合器后获得良好的均匀性,造成飘丝、断头增加。

PET熔体的表观黏度对纺丝温度具有较强的依赖性,因此,选择合适的纺丝温度可以有效改变熔体的流变性。275 dtex/288根细旦多孔POY的喷丝板规格为0.6 mm×0.15 mm,毛细孔的孔长大、孔径小,熔体单孔吐出量较小,熔体单丝出喷丝板后比表面积大,初生丝易于散热,无风区较常规丝短,丝束冷却速度大大加快,凝固点明显上移,出口形变区缩短。因此,细旦POY的纺丝温度必须适当提高,以改善熔体在喷丝板毛细孔的流动性,减少因入口效应产生的未消除应力积累的弹性因子,避免因流动性差产生冷丝、竹节丝而影响POY可纺性。

但是,过高的纺丝温度将造成熔体特性黏度降低过多,产生的低聚物在喷丝板上积累而缩短保板周期,增加飘丝、断头。275 dtex/288根细旦多孔POY的纺丝温度选择在290~293 ℃可以保证熔体良好的均匀性和流动性,特性黏度降控制在0.0015 dL/g以下。

2.3 喷丝板的选择

喷丝板的选择是生产275 dtex/288根细旦多孔POY的关键,喷丝板选用不当会造成纺丝生产的诸多异常现象,如飘丝、毛丝、并丝等,严重的将产生大量断头,废丝消耗增加了,产品质量也难以控制。

喷丝板的板径、喷丝孔的孔径和长径比是选用细旦丝喷丝板的关键。275 dtex/288根POY的喷丝孔孔数达到288个,如果喷丝板板径过小,将造成板孔间距过小,丝束间距不够而产生初生丝因冷却不足形成并丝现象。

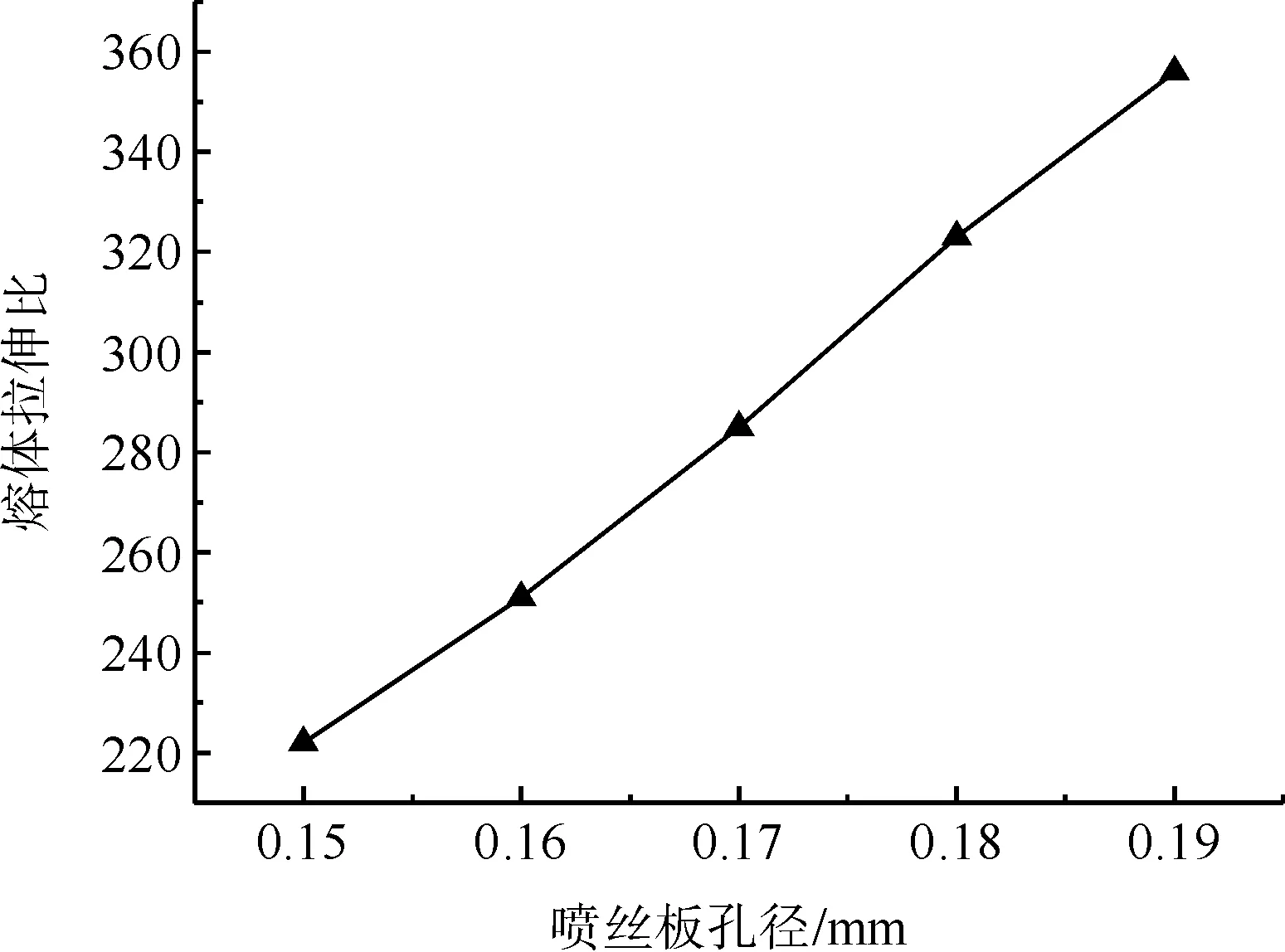

图1和图2是不同喷丝板孔径对应的熔体剪切速率和熔体在喷丝头处的拉伸比。由图1和图2可知,熔体剪切速率随着喷丝孔径的增加而减小,而熔体在喷丝头处的拉伸比随着喷丝孔径的增加而增加。在高速纺丝条件下,聚酯大分子的松弛时间约为10-3s,因此为了保证聚酯大分子在喷丝孔内的净取向效果,剪切速率必须大于大分子的松弛速率,一般以(1~3)×104/s为宜,同时适当控制其喷丝头拉伸比在80~250。

图1 喷丝板孔径与熔体剪切速率的关系Fig.1 Relations between hole diameter of spinneret plate and melt shearing rate

图2 喷丝板孔径与喷丝头处熔体拉伸比的关系Fig.2 Relations between hole diameter of spinneret plate and the melt ratio at hole diameter of spinneret plate

熔体离开喷丝孔时,熔体细流直径变大的现象称为膨化,膨化率过大会造成柱头、粘板、甚至熔体破裂。在孔径一定的条件下,喷丝孔变长,熔体在喷丝孔中的松弛时间延长,可以有效降低膨化率。长径比过大,则喷丝板加工难度大大提高,因此,细旦丝的长径比一般在2.5~5.0为宜。

通过以上分析和数据对比再结合生产实验,生产275 dtex/288根 POY时采用喷丝板板径为φ104、孔径为0.15 mm、长径比为4的喷丝板时纺丝状况和产品质量均较好。

2.4 组件工艺

纺丝组件是纺丝设备的核心,其结构直接影响纺丝质量。组件工艺可以通过组件初始压力的大小进行表征,组件的初始压力是熔体通过新上组件的过滤层和喷丝板时受到阻力的反作用力。因此,组件的初压主要取决于组件过滤层的结构和喷丝板的孔径。由于Barmag环吹组件采用的是自密封结构,过低的组件压力将造成严重的漏料。通过试验,一般采用自密封组件生产多孔细旦POY,组件初始压力控制在15~19 MPa可以避免漏料并取得较好的纺丝状况。

275 dtex/288根 POY丝的单丝直径17 μm,因此过滤网的过滤精度选择15 μm为宜,以免熔体细流因所含凝聚粒子的直径偏大而产生飘丝、断头现象。

275 dtex/288根细旦多孔POY选用的喷丝板孔径在0.15mm,喷丝板的孔径小,熔体流通面积小,熔体流过喷丝板受到阻力的反作用力(俗称背压)就高,因此,在喷丝板和过滤网选定的条件下,选择合适规格的金属砂就显得尤为重要。选用的金属砂要粒径均匀、棱角分明、杂质含量少。两种相邻目数的金属砂搭配使用可以使熔体剪切流动更加均匀。

2.5 环吹风冷却成形工艺

环吹风的设计结构可以保证喷丝板的每圈丝束能获得相同的冷却风,风速达到比侧吹风更加均匀的冷却效果;同时由于环吹风滤筒出风面积远小于侧吹风,环吹喷丝板的内外层丝束和环吹滤筒的距离也小于侧吹风,因此,环吹冷却风对细旦多孔丝的纺丝状况和产品质量指标的影响更为明显。

在环吹纺丝过程中应控制的主要工艺参数:风压、风温和风湿。在环吹滤筒出风面积一定的条件下,环吹风风压越大,环吹滤筒表面的风速越高,风速的大小直接影响丝束的条干和染色性能。若风压过大,冷却风在到达丝束中心后将形成湍流,必将引起内层丝条的振荡和飘动,使初生丝条冷却不匀、条干不匀率上升,严重的将产生熔体破裂形成飘丝、断头;风压过小,环吹内层丝束得不到充分的冷却,丝束冷却长度增加,造成丝束凝固点飘移,严重的将产生并丝、断头。生产细旦多孔POY,丝束的线密度和单丝线密度均较小,丝条的散热速度快,一般在丝束扰动最小、冷却光圈稳定状态、丝束的条干CV值较小时的风压是最佳的风压条件。环吹风风温过高,丝束冷却不够容易出现拉伸不匀,导致断头率上升;风温过低,导致喷丝板的板面温度降低,易引起熔体表面出现皮芯结构或熔体破裂,从而导致丝条发硬,造成飘丝、断头增加。环吹风的相对湿度可以有效减少纺程静电和丝束的无规则扰动。通过生产实践证明,生产275 dtex/288根细旦多孔POY的环吹风风压控制在40~45 Pa,风温控制在20~22 ℃,风湿控制在80%~90%,纺丝纺况和POY产品质量均较好。

2.6 卷绕速度

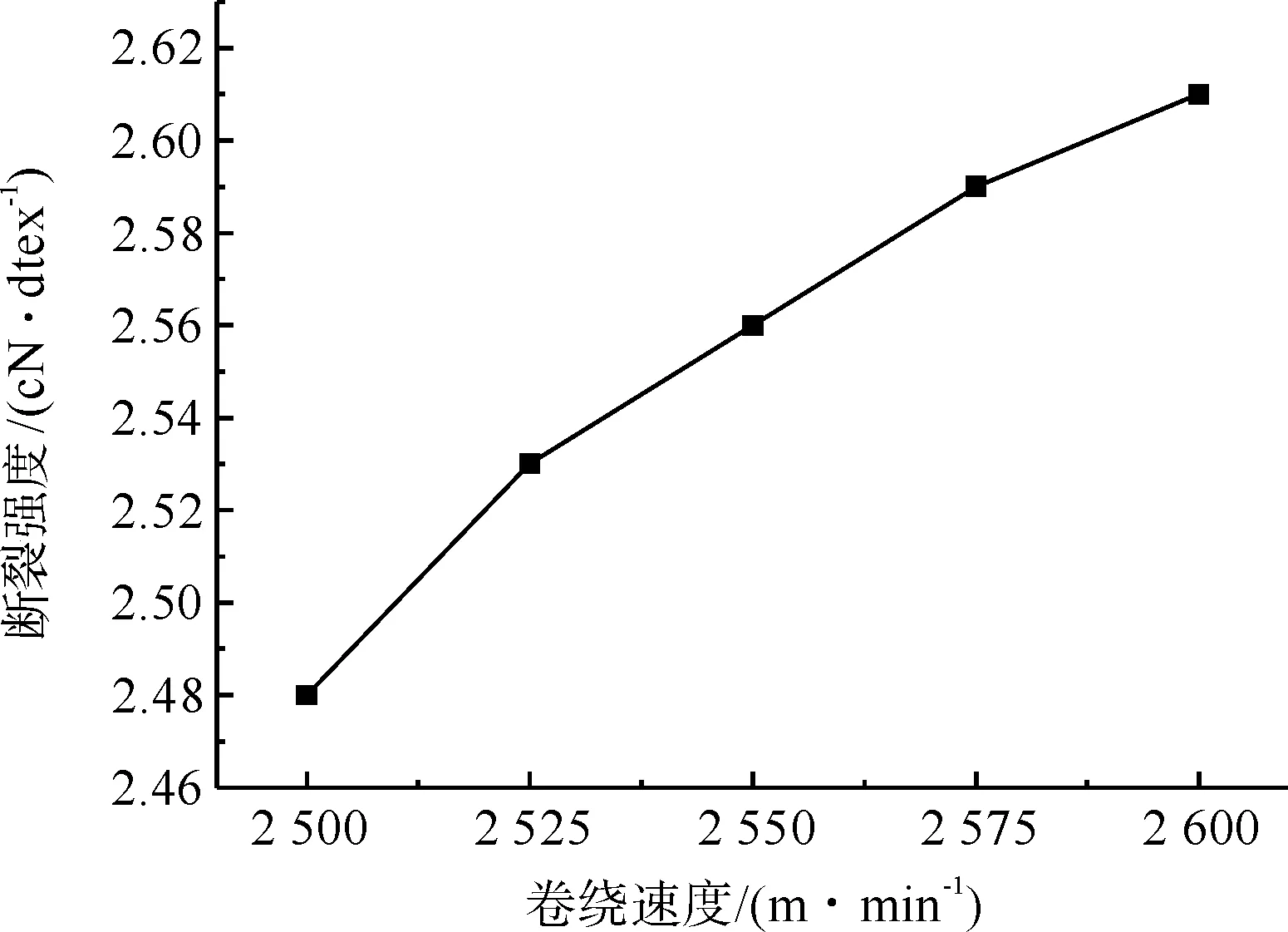

图3、图4、图5分别是不同卷绕速度下275 dtex/288根细旦多孔POY的断裂强度、断裂伸长率和强伸度偏差率的关系图。

图3 卷绕速度与纤维断裂强度的关系Fig.3 Relations between the winding speed and the breaking strength of fibers

图4 卷绕速度与纤维断裂伸长率的关系Fig.4 Relations between the winding speed and the elongation at break of fibers

图5 卷绕速度与纤维强伸度偏差率的关系Fig.5 Relations between the winding speed and breaking strength index deviation ratio

卷绕速度直接决定了POY的产量和强伸指标。对任何长丝工厂而言,卷绕速度高,单线产量高,生产单耗和生产成本大幅降低,但是POY丝的预取向特点决定了卷绕速度高,POY的断裂伸长率降低,预取向度相应增加,而预取向度高的POY在后加工拉伸过程中易产生毛丝、断头;低的卷绕速度,纺丝状况稳定,但是产量降低,POY的断裂强度降低,生产效率低下。

根据纺丝生产状况和POY后加工生产状况,在Barmag环吹装置上纺制275dtex/288根细旦多孔POY的卷绕速度控制在2 550 m/min,断裂伸长率为128%左右,POY的后加工断头较少,DTY的一等品率可以达到96%以上。

2.7 成形及后加工性能

POY成形的影响因素:卷绕成形模式、卷绕角、卷绕张力、接触压力等。一般地,Barmag公司的Wings卷绕头预设的两种成形模式均可获得良好的丝饼卷装。生产实践证明,纺制275 dtex/288根 POY的卷绕角在5.3~6.3°、卷绕张力18g左右、接触压力100~130 N时可以保证丝饼成形良好、外观异常率在0.5%以内。

影响POY退绕和后加工性能的因素:卷装密度、卷绕角、接触压力、网络压力和油剂性能等。POY细旦丝通过调整卷绕张力、卷绕角和接触压力将卷装密度控制在9.2~9.4kg/m3,可以获得较好的退绕性能,网络压力提高到0.1MPa可以提高细旦POY的丝束抱合性以减少退绕张力,S-S公司L-165M油剂生产的POY丝束抱合性好、退绕张力稳定、后加工断头较少。275dtex/288根细旦多孔POY在TMT 384加弹机上加工时,DTY工艺容易调整,DTY成品物检指标良好,染色M率在98%以上,一等品率达到96%以上。

3 结 论

1)生产275 dtex/288根细旦多孔POY时,熔体输送大循环温度控制在280~284 ℃,熔体冷却器温度控制在272~276 ℃,纺丝温度控制在290~293 ℃。

2)组件过滤网的过滤精度选择为15 μm为宜,选用喷丝孔径为0.15 mm,选用粒径均匀、棱角分明、杂质含量少的金属砂,生产多孔细旦POY的组件初始压力控制在15~19 MPa,可以确保纺丝的顺利进行。

3)生产275 dtex/288根细旦多孔POY的环吹风风压控制在40~45 Pa、风温控制在20~22 ℃、风湿度控制在80%~90%、卷绕速度控制在2 550 m/min、卷绕角在5.3~6.3°、卷绕张力18 g左右、接触压力100~130 N时,纺丝纺况和POY产品质量均较好,且在后加工过程中毛丝、断头少、退绕性能优良。

[1]晏金龙,马建兴.熔体直纺多孔超细旦涤纶POY丝结构与性能研究[J].现代丝绸科学与技术,2012(6):224-226. YAN Jinlong, Ma Jianxing. Study on structure and property of the melt direct spinning porous superfine PET-POY[J]. Silk Textile Techmology Overseas,2012(6):224-226.

[2]刘丽娜,唐安俊,储飞,等.涤纶直纺超细旦88dtex/288f POY的开发[J].化纤与纺织技术,2013,42(3):5-7,29. LIU Lina, TANG Anjun, CHU Fei, et al. Development of the melt direct spinning superfine 88detx/288f POY[J]. Chemical Fiber & Textile Technology,2013,42(3):5-7,29.

[3]赵会锦,张逢生,段树军.改进侧吹风方式纺制POY超细纤维的探讨[J].现代纺织技术,2012(4):5-7. ZHAO Huijin, ZHANG Fengsheng, DUAN Shujun. Exploration of modifying the side blowing to spin POY ultrafine fiber[J]. Advanced Textile Technology,2012(4):5-7.

[4]王华清,吴建华,董超萍.细旦涤纶仿真丝染色织物的增深整理[J].丝绸,2009(6):32-33,39. WANG Huaqing, WU Jianhua, DONG Chaoping. Depth-finishing of superfine terylene dyeing fabric[J]. Journal of Silk,2009(6):32-33,39.

[5]沈惠宾,曾晓玲,阚新征.83dtex/144f涤纶POY熔体直纺生产工艺探讨[J].合成纤维工业,2013,36(2):64-66. SHEN Huibin, ZENG Xiaoling, KAN Xinzheng. Melt direct spinning process of 83 dtex/144 f polyester POY[J]. China Synthetic Fiber Industry,2013,36(2):64-66.

[6]田颖,王成.直接纺超细纤维的冷却技术及冷却稳定性控制[J].合成技术及应用,2010,25(4):50-52. TIAN Ying, WANG Cheng. Blowing technologies and cooling stability control of microfiber by direct spinning[J]. Synthetic Technology and Application,2010,25(4):50-52.

[7]高国洪,徐春建,谢凌宇,等.167dtex/288f超细扁平涤纶DTY的研制[J].现代纺织技术,2010(1):5-7. GAO Guohong , XU Chunjian, XIE Lingyu, et al. Research and manufacture of 167dtex/288f superfine-flat PET DTY[J]. Advanced Textile Technology,2010(1):5-7.

[8]刘春福,赵春财,韩建,等.高线密度细旦涤纶预取向丝单板直纺工艺探讨[J].现代纺织技术,2013(4):1-3. LIU Chunfu, ZHAO Chuncai, HAN Jian, et al. Discussion on veneer direct spinning process of pre-oriented yarn for high linear density and fine denier polyester[J]. Advanced Textile Technology,2013(4):1-3.

Manufacturing Technology of Melt Direct Spinning of 275 dtex/288 f Fine-Denier Polyester POY

GUO Chengyue1,2, FANG Qianrui2, LI Yuechun2, WEI Zhongqing1, HE Dengke2, SUN Xuejiang2,KANG Zhongliang2, YANG Meijuan1

(1.Rongsheng Petrochemical Group Co.,Ltd., Hangzhou 311247, China; 2. Zhejiang Shengyuan Chemical Fiber Co.,Ltd.,Hangzhou 311247, China)

This paper discusses key manufacturing techniques of 275 dtex/288 f fine-denier polyester POY from the aspects of spinning technology, component assembly process and winding technology. The results show that during manufacturing 275 dtex/288 f fine-denier polyester POY, POY production stability and smooth post-processing can be guaranteed under the following conditions: melt temperature 280~284 ℃; spinning temperature 290~293 ℃; initial pressure of components 15~19 MPa; appropriate circular wind pressure winding parameters.

melt direct spinning; POY; fine-denier polyester; spinning technology

10.3969/j.issn.1001-7003.2014.06.001

2014-03-30

浙江省工业新产品开发项目(201205AH0171)

郭成越(1960-),男,高级工程师,主要从事聚酯纤维的生产和管理。

TQ342.21

A

1001-7003(2014)06-0001-05