高架线短枕式整体道床混凝土快速施工技术研究

姚立胜 刘习生

(中铁上海工程局华海工程有限公司,上海 201101)

0 引言

苏州市轨道交通2号线高架段铺轨全长17.177 km,采用短枕支承块式整体道床,道床采用双承台结构。每跨(联)梁上整体道床分块布置,一般情况下道床块长6.25 m左右,道床块之间设宽0.2 m的横向缝以便于梁面排水。

鉴于目前轨道交通高架段轨道整体道床施工多采用钢(竹木)模板与钢管支撑体系,其弊端在于狭小场地内作业进度较慢。同时尺寸控制不到位跑模现象较多、脱模剂的大量使用容易造成环境污染,同时散落在桥面的脱模剂易造成道床与桥面剥离等,质量不易控制。为此笔者从质量、进度、节能环保等角度考虑,拟定在苏州市轨道交通2号线高架段施工中展开轨道整体道床混凝土快速施工技术的研究。

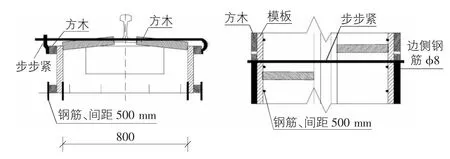

高架线整体道床横断面见图1。

图1 高架线整体道床横断面图

1 模板材质选取

国内在高架线支承块式整体道床施工,遇到相应的道床结构型式时,需在相关的模板及加固措施上加以研究,为此笔者首先提出了模板材质的选择方案:

1)定型钢模板的利用效果及环境影响。采用定型钢模板进行施工,施工中钢模板周转次数过多易变形,造成混凝土道床外观质量较差。施工中由于每天都进行混凝土浇筑,按日浇筑量150 m,单块模板按0.3 m×1.5 m计算,需倒运模板400块,累计重量达7 t,倒运量较大,费时费工。使用的脱模剂易造成环境污染,同时可能污染梁面,造成新浇筑混凝土与梁面脱离的质量问题。2)竹木模板利用效果及环境影响。采用竹木模板进行施工,施工中竹木模板由于吸水及自身强度容易变形,造成道床外观质量不易控制。使用的脱模剂易产生上述的环境和质量问题。且施工中大量使用木材不符合国家环境保护及建筑行业节能减排的要求。3)新型热塑性复合材料模板利用前景及环境影响。目前,热塑性复合材料建筑模板已开始应用于高层建筑及桥梁施工中,从其性能分析上我们不难发现其在高架段轨道整体道床施工的广阔利用前景:a.物理性能良好。热塑性复合材料模板的整体性好,表面硬度高,耐摩擦,易清洗,施工温度适应范围广,耐热耐寒,在昼夜、季节温差变化大的高架段轨道整体道床施工中非常适宜使用,且抗老化,并能承受各种施工负荷。b.重量轻、使用寿命长。施工时轻便,省工、省时;周转率高,周转次数可达80次以上,在狭小空间的高架段铺轨作业时尤为有利。c.耐水,酸碱,抵抗各种腐蚀,在各种恶劣环境下可长期有效安全的施工。d.加工性能好。可锯、可钻、可刨、可钉,纵、横向可以任意连接组合,钉、锯、钻孔等性能优于竹木胶合板、小型钢模。e.可回收再利用。能多次回收再加工,与木模板、竹胶板相比损耗低、成本低,降低了混凝土浇筑成本和工程造价。f.易脱模,绿色环保。高分子材料与混凝土材料的分子结构有天然的不相容特性,可避免脱模时的强烈敲击,降低了劳动强度,提高了模板重复使用次数。施工过程中无需脱模剂,无任何有毒有害气体和废气、废液、废渣的排放。由此可见,随着现代注塑技术与高分子技术的飞速发展,在工艺技术、结构性能、成本价格上分析比选,这种热塑性复合材料建筑模板在高架线支承块式整体道床施工中大胆开发利用的方案是切实可行的。

2 模板加固工艺比选

高架线支承块式整体道床模板加固时,与梁面基础处(下部)的紧固方式是在结构底板上打两排定位钢筋,并用木楔固定模板,防止模板下部滑移。而对于模板上部,笔者选择了两种加固方法进行比选:方案一撑、拉杆固定;方案二“步步紧”勾卡固定。

方案一:热塑模板与撑、拉杆加固系统。在高架线支承块式整体道床支模板时利用热塑模板与撑杆及拉杆来固定模板上口(如图2所示)。

图2 热塑模板与撑、拉杆加固系统示意图

方案二:新型热塑模板与“步步紧”加固系统。“步步紧”是一种建筑上常用的用具,这种钢卡采用优质轨道钢锻压而成,强度好,卡紧一次完成,不仅结实牢靠、灵活好用、省工增效、周转使用率高,而且样式轻巧美观,保管方便,装拆方便,施工速度快,使用方便。

在高架线支承块式整体道床支模板时利用热塑模板与“步步紧”来固定模板上口(如图3所示)。

图3 新型热塑模板与“步步紧”加固系统示意图

3 移动式混凝土搅拌罐配合地泵输送工艺

城市轨道交通整体道床施工中,国内目前用的比较好的传统道床混凝土的运输路径是:地面混凝土运至轨排井或下料口,通过溜槽到放置在平板车上的特制料斗(不封盖的长方体,且具有底面可以打开的功能)里,轨道车牵引平板车到拟准备道床混凝土施工作业面前,再用铺轨机将装载混凝土的料斗吊到施工作业面上,将料斗上的底面打开进行卸料。这种施工方法存在的主要缺陷:1)在运输过程中,混凝土处于静止状态容易发生离析、泌水、初凝,影响混凝土的和易性,使浇筑的道床质量不稳定,因此不适合长距离(5 km以上)运输。2)打开料口时混凝土靠自重卸到施工作业面,使钢轨、轨枕、扣件等被污染,且造成混凝土浪费。3)用铺轨机把料斗运往作业面时,需要增加铺轨机操作、配合装卸及轨道清理(污染了的钢轨、轨枕、扣件)等人员,从而增加了用工量,且高架线在施工完疏散平台后,铺轨机架设的可能性几乎没有了。可见传统的施工方法,受施工距离限制,随着施工道床长度增加,必须有新的下料口提供,而在土建结构上预留下料口存在结构安全、防水及协调问题。

我们在苏州市轨道交通2号线高架铺轨工程开发创新了一种新的施工方法——移动式混凝土搅拌罐配合地泵输送混凝土,其原理是将混凝土搅拌运输汽车上的搅拌罐改造并配以柴油发动机、液压泵、液压马达、变速箱等,使其安置、固定在轨道平板车上,就形成了有自行转动搅拌功能的罐送混凝土装置,依靠轨道车的牵引装载着混凝土的搅拌罐在轨道上运行至道床混凝土施工作业面。施工作业面上将普通的拖式泵进行改造,改造的重点是走行装置,将原来的胶轮换装轨道上走行专用的轮对,并考虑超高地段,防止轮对脱轨,加装了减震器。施工过程中可充分利用轨道结构完工的有利条件,由轨道车的牵引,带动搅拌罐的移动保证了混凝土的和易性,侧式的下料浇筑能有效保证混凝土浇筑的均匀性,混凝土通过拖式泵和输送管浇筑到作业面,不会对钢轨、轨枕和扣件产生污染,并且可以做到一个区间一次性浇筑,从而有效保证整体道床的质量。在移动式搅拌罐浇筑混凝土的工程中,施工人员只需对混凝土进行振捣即可。

4 现场实施

实施一:热塑模板与撑、拉杆加固系统。使用撑杆及拉杆系统加固模板上口,这种施工方法虽然简单,但是在施工中因碰撞撑杆及拉杆造成跑模现象较为严重,造成外观质量的下降,直接影响到施工质量。同时,由于拉杆及撑杆数量较多,在收光抹面时给工人的操作带来一定的难度,影响收光抹面质量(见图4,图5)。

实施二:新型热塑模板与“步步紧”加固系统。在模板施工前,由测量人员测设线路控制基标及5 m加密基标,技术人员根据加密基标弹设模板内、外侧边线及道床块分布线,施工作业人员在轨排组装架设调整及钢筋绑扎完毕后,根据弹画好的控制线预埋固定钢筋,支立模板,并通过“步步紧”进行紧固(见图6,图7)。

技术人员全过程进行监控,对模板支立后的道床尺寸进行现场量测检查。经“三检”检查符合要求后方可进行下步混凝土的施工。混凝土浇筑前再次进行模板尺寸的复测,并保留好相关参数资料(见图8)。

图4 热塑模板与撑杆、拉杆加固系统

图5 成型道床图

图6 模板与步步紧加固平面图

图7 模板与步步紧加固侧面图

实施三:移动式混凝土搅拌罐配合地泵输送混凝土(见图9,图10)。混凝土浇筑见图11。

图8 成型模板尺寸检查

图9 装运混凝土

图10 配合泵送混凝土

图11 混凝土浇筑

移动式搅拌罐的应用不仅节省了人力、财力,保证了混凝土质量,更宝贵的是其高效的施工方法为轨道交通投入运营赢取了时间,此应用得到建设、设计、监理单位的高度评价。

经现场实施,混凝土道床浇筑成型后,经实体检查:道床内实外美,外观质量有了明显提高,经实测实量,道床尺寸、垂直度和线型均符合规范要求,优秀率达95%(见图12)。

图12 成型道床效果图

5 结语

苏州市轨道交通2号线高架段轨道整体道床施工采用新型热塑模板与“步步紧”加固方法以及移动式混凝土搅拌罐配合泵送混凝土工艺,在国内成功使用尚属首例,其最大的缩短了工期、保证了工程质量、确保施工安全、不影响环境,取得了非常好的经济和社会效益,同时为国内相同或相似工况情况下支承块式整体道床模板加固系统提供了科学的数据和施工经验,在笔者所在公司后期参建的无锡轨道交通2号线轨道工程高架线、上海轨道交通11号线北延伸线高架线轨道工程支承块式整体道床施工也应用了此成果,效果显著。

[1]刘 霞.热塑性复合材料[J].橡胶参考资料,1995(3):75-77.

[2]蔡浩鹏,王 均,段华军.热塑性复合材料制备工艺概述[Z].

[3]上海铂砾耐材料科技有限公司.热塑性复合材料建筑模板与传统建筑模板性能分析[Z].

[4]肖红莲.“步步紧”在模板工程上的应用[J].城市建设理论研究,2012(1):7-8.