低温省煤器改造中有关设计问题探讨

黄少波,于鹏峰,张召波

(1. 华润电力(涟源)有限公司,湖南 娄底417000;2. 国网湖南省电力公司电力科学研究院,湖南 长沙410007;3. 青岛达能环保设备有限公司,山东 青岛266000)

某公司2 台300 MW 机组,汽轮机为哈尔滨汽轮机有限责任公司生产的N300-16.7/538/538 型亚临界凝汽式汽轮机,锅炉系东方锅炉厂制造的DG1025/18.2-Ⅱ15 型亚临界压力燃煤“W”型火焰炉,同期安装脱硝(SCR)、脱硫装置,除尘器型式为全布袋除尘器。

由于实际使用煤质与设计煤质差别较大,自投产以来排烟温度比原设计温度高20~30 ℃,降低了锅炉效率,影响锅炉效率1.5%左右。夏季高负荷时因排烟温度高,严重威胁除尘器布袋的安全(除尘器布袋要求入口烟温低于160 ℃),甚至需要减负荷来降低排烟温度。

该公司实施低温省煤器技术解决了这一难题。但低温省煤器运行中存在着易腐蚀、易磨损、易泄漏的问题,需从设计方面予以解决。

1 低温省煤器改造概述

低温省煤器技术又称为低低温省煤器、烟气冷却器、低低温换热器(MGGH)、烟气利用调温节能电除尘器(LSC)技术,首先由日本为满足环境排放限制而应用的基于MGGH 的低低温电除尘器工艺。该技术同时兼具节能(回收烟气余热、降低脱硫用水)、除尘器提效、脱硫增效功能。引入国内后经过发展形成为电除尘提效的调温节能电除尘器项目,为节能改造和电除尘提效并重的改造技术。在热电厂引入热网水作为冷媒后进一步提升了节能效果,已成为火电机组重要的节能推广项目。

该公司低温省煤器改造主要以烟气余热利用节能为主,辅助保护除尘器布袋,以汽机凝结水为冷媒通过低温省煤器换热面冷却烟气,共设计为2 级布置方案:第1 级低温省煤器布置在布袋除尘器入口烟道内,为双烟道2 台低温省煤器;第2 级低温省煤器布置在引风机至增压风机的烟道内,为单烟道1 台低温省煤器。低温省煤器水侧凝结水系统与汽机凝结水的回热系统并联布置,凝结水入口从7,8 号低加入口、7,8 号低加出口2 点取水混合(混水温度可调),经过第2 级低温省煤器、第1级低温省煤器加热后回入6 号低加入口,实现了全流量2 点取水、1 点回水可自动调温方式。

改造后系统完全投入运行,实现了自动控制调整,工况稳定。热态试验对50%,75%及100%负荷工况下整套系统进行了验收试验,运行调整以入口水温不低于65 ℃及出口烟温不低于90 ℃为控制点,在入口烟温129~156 ℃范围内分水流量由93 t/h 调节至全流量通过低省,调节灵活,其烟气侧、水侧压降满足系统设计,系统可靠。初步核算在100%负荷工况下能降低汽机热耗80 kJ/kWh,节约煤耗3 g/kWh 以上,同时除尘器入口烟温始终控制在120 ℃左右,满足布袋要求,达到了改造目的。

2 设计方面采取的措施

2.1 防止烟道低温腐蚀

研究表明,在锅炉受热面中,沿烟气流程壁温逐渐降低,当受热面壁温降到酸露点时,硫酸蒸汽开始凝结,引起腐蚀。开始时由于酸浓度很高,处于85%~95%,凝结酸量不多,因此腐蚀速度较低;随壁温降低,凝结酸量增加,腐蚀速度增加;腐蚀速度达到最大值点之后,随壁温进一步降低,酸浓度变低,达到60%~70%,腐蚀速度会下降,在此浓度下达到腐蚀最轻点;之后,当金属壁温再继续下降,由于酸液浓度接近20%~40%,同时凝结酸量更多,腐蚀速度又会上升。在低温腐蚀的情况下,金属有2 个严重腐蚀区,2 个安全区,如图1 所示,在设计上就是要保证低温腐蚀处于腐蚀速率较低的区域。

图1 腐蚀速率随壁温变化图

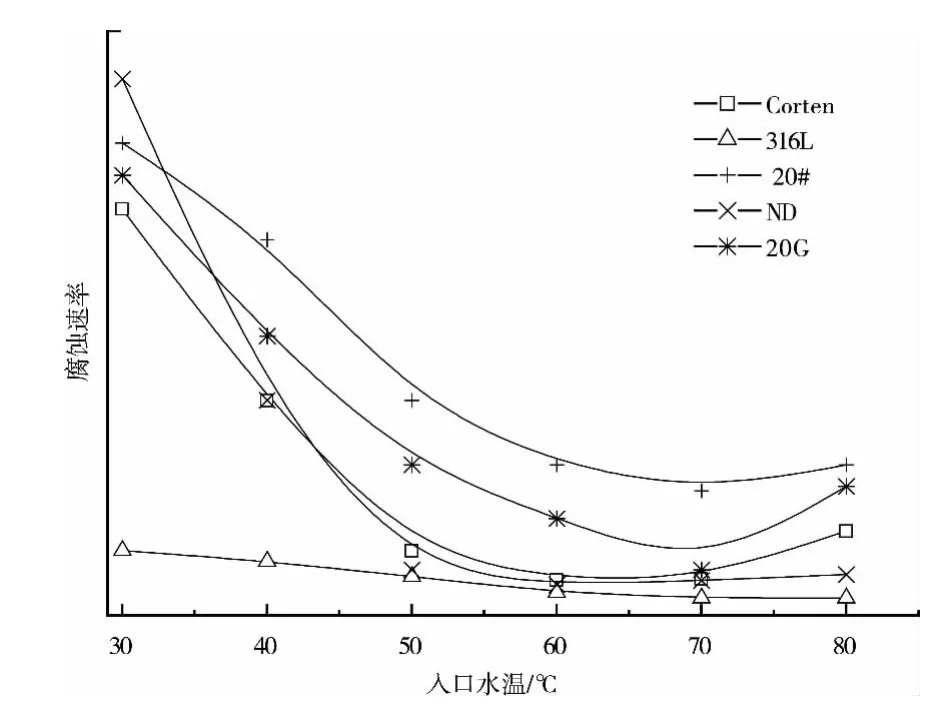

图2 所示为入口水温对各材料腐蚀层厚度的影响,可以看出入口水温高于40 ℃以后,几种材料的耐腐蚀能力为:316L >ND >Corten >20G >20#。316L 的腐蚀量随着入口水温的升高而降低;Corten钢及ND 钢在60 ℃时腐蚀量达到最小值;20G 及20#钢在70 ℃时腐蚀量达到最小值。

由于将锅炉的排烟温度由120~160 ℃左右降低到85~110 ℃的温度,而一般电厂烟气的酸露点为90~110 ℃,因此,低温省煤器设计中必须解决低温腐蚀的问题。基于以上分析,首先在设计中应核算设计煤质下的烟气露点及最低管壁温度,控制入口水温及出口烟温以保证受热面钢材在低腐蚀区域运行;其次选取相对腐蚀速率低的ND 钢(09CrCuSb)作为受热面材质,烟道壳体材质选取考登钢,以保证其使用寿命。

图2 各材料入口水温与腐蚀速率的关系

2.2 防止受热面烟气磨损

1)对烟气流场进行数值模拟,设计上采取导流板、流线型烟道等措施避免出现烟气走廊、烟气偏流及产生烟气涡流;

2)采用合适的烟气流速,使烟气流具有自清灰功能的同时又不致因烟气流速过高而产生不可控的磨损。根据运行经验,除尘前烟道一般控制其烟气流速在9.0~10 m/s 以内,可大大减少烟气粉尘对管束的磨损,同时烟气清灰性较好;

3)烟道内管子整体无对接焊缝,蛇形管弯头和焊口全部置于烟道外部与烟气流动区隔离,防止弯头及焊缝磨损;

4)采用厚壁H 翅片管、加大翅片厚度,使受热面具有一定的磨蚀裕度;

5)进风侧安装假管和防磨护瓦,以减轻烟气对后续换热管束的磨损。

2.3 受热面泄漏事故情况下特殊设计

低温省煤器受热面由于处于尾部烟道低温腐蚀及高速磨损区,泄漏几率高,对机组的安全运行危害大,尤其是布袋除尘器前受热面更需高度重视防泄漏问题。除了采取必要的防腐蚀、防磨损措施外还需要采取必要的防泄漏及泄漏后处理措施。

1)采用模块化设计,沿烟气流动方向按照烟气的不同温度区间分为若干段、若干管组,每组进出口设计隔离阀,可实现分区控制和泄漏后分组快速隔离,检修中也方便拆卸更换。

2)水侧进出口设计流量计,烟气侧设计湿度仪,设定流量、湿度差报警,提前判断是否泄漏。

2.4 相关辅机能耗校核

对辅机能耗进行校核设计,水侧会损失部分压头,凝泵电流会增加,若压力不能满足,则需增设中间增压泵。理论计算引风机、增压风机电流会略有下降,而实际上引风机电流会有所上升,增压风机电流下降,需要在运行调整中合理分配引风机、增压风机出力来克服两级受热面阻力,具体参数在试验中摸索。

3 安装及调试注意事项

1)水侧系统实际上为汽机凝结水的旁路系统,管系清洁度要求高,在安装完成后应进行酸洗,水压试验应在酸洗后进行。

2)每个受热面管组均设计有空气阀、排污阀,安装中尽量将阀门集中布置。

4 经济效益分析

改造后系统通过了50%,75%及100%负荷工况下热态性能试验,运行调节灵活,能完全实现自动控制,工况稳定系统可靠,即使在冬季或低负荷也可通过调节分水流量实现低温省煤器半投用,达到了节能效果。文献〔6〕结论显示,在秋季100%负荷工况下降低烟气温度47.1 ℃,凝结水温提升22 ℃,烟气侧压降316 Pa,降低汽机热耗61.9 kJ/kWh,降低机组供电煤耗2.55 g/kWh(因环境影响未达到低省系统最大设计出力)。按年利用小时4 000 h,年供电量22.6 亿kWh 计算,年可实现节能量5 762 t 标准煤,标煤单价按700 元/t 计算,年节约成本403 万元,2年半能收回投资成本。

5 结束语

低温省煤器改造节能效果显著,特别是两级串联设计,在湖南省内首次应用。低温省煤器技术对于低温腐蚀、泄漏、积灰等问题是否能彻底解决还需时间的验证,但只要在设计和安装中采取了必要措施,辅之运行中正确的调整、准确的判断,停机后必要的检查验证再采取补充措施,保证低温省煤器的长期安全运行,取得良好的经济效益。

〔1〕仝庆居,王学敏. 锅炉烟气余热回收利用技术〔J〕. 科技创新导报,2009,(18):71.

〔2〕陆万鹏,史月涛,孙奉仲. 分离式热管换热器与低压省煤器的性能分析〔J〕. 山东大学学报,2012,42(2):102-106.

〔3〕周武,向朝晟,李键. 火力发电厂锅炉尾部烟气余热回收利用技术〔J〕. 东方电气评论,2012,26(1):46-50.

〔4〕冯俊凯,沈幼庭,杨瑞昌. 锅炉原理及计算〔M〕. 北京:科学出版社,2003:372-373.

〔5〕史洪启,张天柱. 热管式低压省煤器应用前景讨论〔J〕. 吉林电力技术,1997(5):32-34.

〔6〕西安热工所. 2 号炉低温省煤器性能考核试验报告〔R〕.