基于Modbus通讯协议的辐照加速器束下传输系统设计

尹 政,李学先

(北京机械工业自动化研究所,北京 100120)

0 引言

辐照用行波电子直线加速器主要用于食品、农副产品、卫生用品的消毒杀菌、杀虫等工艺处理,具有占地小、效率高、安全可靠的特点。束下传输系统是辐照加速器的重要组成部分,是连接辐照装置高放射区和人工操作非放射区的纽带[1]。该系统的作用体现在两个方面:一是可使工作人员和辐射区域安全、彻底的隔离,是重要的安全措施;二是束下传输系统的合理设计、控制和运行可以保证高能电子束具有较高的能量利用率,实现大批量连续加工,提高生产效率[2]。

1 设计要求

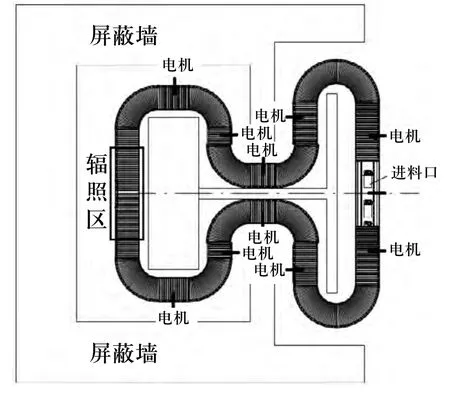

1) 辐照区在传输线左侧,为匀速区域,在传输线上合理布置了11台电机,保证受照产品能够匀速平稳通过辐照区域,受照剂量均匀;

2) 变频器变频调速。辐照区域内根据产品种类调整速度,其他部分速度根据人工上下料速度进行调节,使进入辐照区域内的产品排列紧密且能获得合适的照射剂量,提高辐照射线的利用率;

3) 进料区在传输线右侧,有180°翻转机构,满足受照物品在束下循环照射及上下换面辐照的要求。翻转机构不用时可隐藏或停止,不影响物料直通,翻转采用十字叉电机带动进行2次90度翻转;

4) 为防止射线对材料的损伤,辐照区不得含有任何非金属材料,包括辊子和电机,变频器及电机放置在辐照区以外。照射区段不带可升降功能,但照射区正下方预留100cm~150cm的间隙,以防电子束直接轰击传输链条;

5) 根据厂房实际要求,设计的传输线方案如图1所示。

图1 传输线整体方案图

2 硬件介绍

2.1 变频器

选用台达VFD-EL系列变频器作为电机驱动器。台达变频器广泛应用于工业自动化控制领域,具有高功率体积比、品质卓越、能针对不同行业开发专用产品的特点;同时,该变频器具有RS485接口,支持包括Modbus协议在内的多种通讯协议,提供了软件上的协议和硬件上的物理接口,从而为低成本高性能的通讯控制的实现打下了良好基础[3]。由于串行通讯指令要遵守特定的指令格式和进行复杂的校验计算,比较繁杂,因此本设计利用Modbus通讯指令实现PLC和变频器的通讯。

2.2 通讯线

西门子PLC的通讯口为DB9接口,使用3、8引脚;台达变频器为RJ45接口,又称为水晶头,使用4、5引脚。接线方法为DB9的3脚接RJ45的5脚,DB9的8脚接RJ45的4脚。11台变频器并联接在一起。

2.3 硬件结构图

束下传输系统是辐照加速器系统的一部分,其监控功能通过一台西门子S7-200系列PLC实现。该PLC有两个通讯口,其中一个通过RS485协议和两台触摸屏通讯,实现对加速器和束下系统的控制和状态监测;另一个通过Modbus-RTU通讯协议和11台变频器通讯,实现对变频器的控制,整体硬件结构如图2所示。

图2 监控系统整体框图

3 软件设计

3.1 Modbus通讯简介

Modbus是一种应用层协议,广泛应用于工业控制领域。在一根通讯线上使用主从应答式连接(半双工),信号沿着相反的两个方向传输。在该束下传输系统中,将PLC作为主机,变频器为从机,每个变频器编入独立地址,首先,PLC的信号寻址到一台唯一的变频器,然后,变频器发出的应答信号以相反的方向传输给PLC,PLC通过功能码设置不同的操作请求。变频器支持广播方式,广播地址为00。Modbus协议只允许在主机和从机设备之间通讯,而不允许独立的从机之间的数据交换。

3.2 Modbus通讯软件设计

在使用Modbus通讯对变频器进行监控时,需要对变频器参数功能所对应的参数码进行设置。将主频率指令和运转指令来源设定为由通讯RS485输入;将11台变频器分别编入1-11号唯一地址;波特率设定为19200b/s;通讯资料格式设为8,E,1 for RTU,即Modbus-RTU通讯模式。

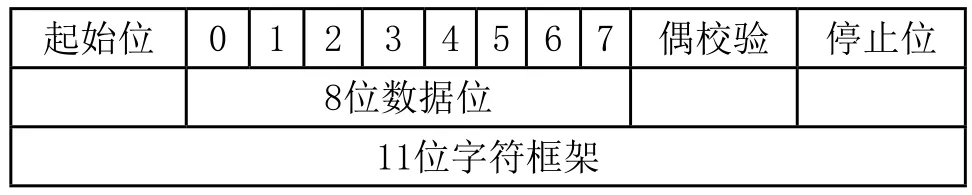

Modbus协议可使用ASCII或RTU两种编码资料。ASCII编码是将所要传送的资料先转化成相对的ASCII码后再传送,而RTU则是资料直接传送,不经过转化[4]。本系统采用Modbus-RTU资料格式,其字符框架如表1所示。

表1 Modbus-RTU字符框架

使用西门子STEP7-MicroWIN SP9编程软件进行控制程序编写。需要添加的库文件Toolbox_V32-STEP7-Micro-WIN32-Instruction-Library。为了便于程序的修改和阅读,将束下控制部分作为子程序写入加速器控制程序的主程序中。Modbus-RTU模式的通讯资料格式框如表2所示。

表2 Modbus-RTU通讯资料格式框

在束下控制程序中,采用循环方式对11台变频器进行控制、运行状态采集和故障监测,程序的运行顺序为1号变频器频率读取、电压读取、电流读取、IGBT温度读取、故障读取、频率设定、启停控制;接着是2号变频器,3号变频器…11号变频器,然后再回到1号变频器。每一项任务完成后的标志位,作为下一项任务开始的控制位,以此实现循环监控。

在辐照加速器控制主程序中,加入辐照加速器与变频器的故障联锁功能。一方面,当一个或多个变频器出现故障时,加速器会停止工作,防止受照产品因过度辐射而质量受损;另一方面,当加速器故障时,传输系统也应立即停止运行,以保证受照产品能接受到足够的辐照剂量。

3.3 监控界面设计

为了方便操作人员在现场进行参数设置和故障监测,使用WinCC flexble西门子触摸屏组态软件设计监控画面,根据束下系统结构和功能将其分为束下控制、状态采集、故障监测三个子画面。

束下控制界面如图3所示。该界面显示了11台由变频器控制的电机所在传输线的大体位置及其编号。可设置1-11号变频器的输出频率;单独或同时控制各变频器的启动、停止;当变频器出现故障时,对应的故障灯会报警,可链接到变频器状态采集或故障监测界面查找相应变频器的工作状态和故障点。

图3 监控界面

状态采集界面如图4所示。可监测1-11号变频器的输出频率、输出电压、输出电流和IGBT温度等变频器的主要运行参数。

图4 状态监测界面

故障监测界面如图5所示。可监测1-11号变频器所对应的过电流、过电压、IGBT过热、驱动器过载、电机过载、对地短路、电源欠相、硬件异常、过热保护等故障,当故障出现时,对应的故障灯变为红色。

图5 故障监测界面

4 结束语

该束下传输系统较好实现了与辐照加速器的匹配,实现了受照物品的匀速传输、循环受照、速度调整等控制过程。现场运行实践表明,该系统满足辐照加速器对工业化辐照加工的特殊要求,运行稳定安全可靠,提高了生产效率。但限于技术、硬件等方面的限制,仍存在一些不足,主要有以下三个方面。

1) 由于PLC的两个通讯口均被占用,在设备调试以及故障检查时,不能对PLC程序进行实时监控。

2) 在使用Modbus通讯控制时,通讯协议可发送的最大单笔数据位16bit(字),触摸屏输入输出域若出现小数,数据类型需为REAL型(32Bit,双字),所以,若频率控制精度要求不高,触摸屏最小可调精度为1Hz。

3) 本传输系统布置了11台电机驱动传输线运动,由于传输线左侧为辐照区,不能放置电机,且左侧两端为弯道,使得受照产品在进入辐照区域时不能紧密的排列在一起,降低了工作效率。

[1] 李长久,蔡文轩.基于PLC的高能电子辐照加速器束下传输控制系统[J].承德石油高等专科学校学报,2008,10(2):21-24.

[2] 于涛,梁石强,尹远淑,等.辐照工作场所改造中的辐射防护与质量控制[J].同位素,2005,(3):63-66.

[3] 赵雅.台达变频器和PLC通讯功能的实现方法[J].变频器世界,2009(4):81-84.

[4] VFD-EL型台达变频器使用手册[Z]2005:69-78.