冶金矿山选矿控制系统设计概述

山西太钢不锈钢股份有限公司 李志宏,郝俊宇

1 引言

目前,国内新建矿山规模越来越大,原矿年处理量达2000万t/a以上,铁精矿年产700万t/a以上。建设目标一般定位为国内领先、国际先进的现代化矿山。冶金铁矿的建设对提高国内钢铁资源自给能力、效益提升和持续发展有着重要的意义。

冶金铁矿包括铁矿石露天开采、选矿、精尾矿输送等工艺环节。其中选矿环节是最为关键的环节,因此,冶金矿山控制系统主要着眼于选矿全流程控制系统从硬件到软件的集成设计研发和实施,包括控制系统硬件设备配置和网络结构的设计、基础自动化控制软件设计、专家系统的设计、人机界面设计,以及各类单机单系统控制装置的通讯接口设计等。

冶金铁矿建设起点高、生产工艺先进、设备大型化,其自动控制水平对这类大型铁矿生产效能的发挥和提升有着重要的作用,因此,与之配套的生产过程自动化系统也必须具有技术先进、控制功能完善、运行稳定可靠的优势。

2 自动控制系统设计

2.1 控制系统网络架构的设计

设计组合式控制系统网络架构。该网络架构由设备控制级和监控级双层网络构成,设备控制级为标准以太双环网,使控制级设备的通讯实现了双冗余功能,更加安全可靠;监控级为以太单环网,在具备网络冗余功能的同时,兼顾了网络结构的简洁。双层网络通过单机容错服务器进行数据信息交换。控制系统网络架构如图1所示。

图1 控制系统网络架构

单机容错服务器作为工程师站和操作员站服务器,是整个控制系统的信息中心。PLC主控制站通过Ethernet通讯卡件经核心级交换机与单机容错服务器进行通讯,操作员站数据全部通过单机容错服务器进行提取,减轻了控制站通讯接口负荷,避免了数据拥堵。

2.2 主控制系统与子系统通讯集成

国内新建冶金矿山使用的设备大都是大型、超大型设备,比如,半自磨机、球磨机、再磨机、移动破碎站、浓密机等等,这些大型设备无一例外都自带控制系统(即子系统)。这些子系统与矿山主控制系统厂商不同,通讯协议又互不相同,从而造成主控制系统与众多的子系统之间以及各子系统之间各成体系,相互之间不能交换信息,成为信息孤岛,从而使整个矿山生产不能实现集中控制。解决集中控制,传统的解决办法,一是生产操作人员通过电话来实现主控制系统与各个子控制系统之间的信息交换;二是采用电线电缆实现主控制系统与各个子控制系统之间的信息交换。这两种解决办法造成生产效率低、成本高昂、故障点多、维护量大等一系列问题。为此,本文大胆创新,进行了主控制系统与子系统通讯集成。

2.2.1 总体框架设计

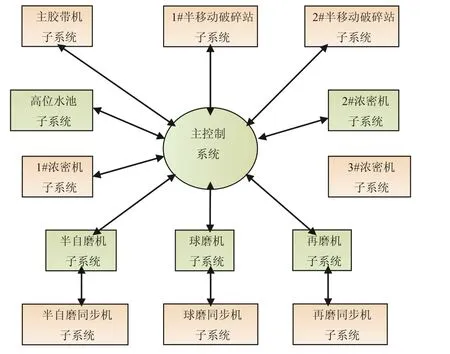

采用现代通讯网络技术、光纤介质把冶金铁矿主控制系统与各个子系统集成一个有机的整体,如图2所示。

图2 系统集成图

2.2.2 主控制系统与子系统通讯设计

冶金铁矿主控制系统采用高性能主流品牌H冗余控制系统,而半自磨机、球磨机、再磨机、移动破碎站、浓密机等大型设备一般采用ABB公司的ACM800 PLC、AB公司ControlLogix PLC、西门子S7-300 PLC、GE公司PLC、AB公司的MicroLogix1100 PLC、ABB公司的C310单回路控制器等多种不同型号的子控制系统,为此,针对不用型号的子控制系统和不同的通讯协议,采用灵活的硬件配置,并设计编写相应的数据传输和个性化接口通讯程序,以实现这些子系统与主控制系统的通讯,从而实现整个矿山生产的集中控制。

2.3 基础自动化过程控制软件设计

基础自动化过程控制是对选矿生产工艺过程进行控制,它是提高产品质量、节约能源、降低生产成本的根本保证。基础自动化过程控制项目包括:原矿堆场下料控制及半自磨机给矿量控制、半自磨机磨矿浓度控制、旋流器给矿压力控制、旋流器给矿浓度控制、浮选槽液位控制、直线筛冲洗水控制、球磨机排矿水控制、再磨机排矿水控制、弱磁水控制、二段泵池补加水控制、强磁底流浓度控制、强磁底流压力控制等内容。

为避免调节进入深度饱和,采用变异自整定控制算法,控制结构如图3所示。在自整定时采取激励方式:通过修改设定值至工作点,使设定值产生阶跃变化,同时使控制输出限制在一定范围内。寻找拐点是整个自整定过程的关键,如果设定值的阶跃变化过小,则可能在过程值变化过程中不会出现拐点;相反,如果设定值的阶跃变化过大,则可能会造成大的超调,对系统不利。

图3 自整定控制结构图

此外,在旋流器环节设计协调控制。旋流器环节的两个主要操作参数是给矿压力和给矿浓度, 两个参数的变化都会对泵池液位有影响, 而将泵池液位控制在安全范围内是生产正常运行的前提, 本协调控制以泵池池液位为主要目标控制参数, 当液位在安全范围内时, 确保合适的给矿压力和给矿浓度。当液位超出安全范围时, 在工艺允许的前提下适当调整给矿压力和给矿浓度。根据旋流器工作机理, 给矿压力升高有利于提高分级效率, 给矿浓度降低也有利于提高分级效率, 因此控制思路是: 在给矿压力控制方面, 在确保给矿压力在工艺要求内的前提下, 以提高给矿压力手段控制为原则;在给矿浓度控制方面, 在确保给矿浓度在工艺要求内的前提下, 以降低给矿浓度手段控制为原则。在一般情况下, 控制系统主要通过给矿压力手段来调整, 当给矿压力达到工艺要求的极限还无法达到要求时, 再采用给矿浓度手段来调整。

2.4 专家控制系统

半自磨机专家控制系统基于矿石照像仪、磨机声音仪等技术,用以对半自磨回路的生产指导进行指导。控制思路是:专家系统通过矿石照像仪,采集原矿图像信息,并使用图像处理技术,分析得出原矿的粒度分布信息;通过磨音分析仪,绘制半自磨机的声音频谱图,分析半自磨机负荷及工况;同时采集半自磨机功率和进出料口轴压等信息,综合分析半自磨机磨矿的状态,而后通过模糊化、模糊集推理、解模糊等过程,对影响该量的各因素进行权衡后,输出信号至控制定量给矿机的变频器,来调整给矿量的大小以及给矿量粗细粒度比率分配,最大限度发挥半自磨机的效率和产能。

3 结语

通过本文所述冶金矿山选矿控制系统设计方法可以实现矿山生产的集中监控,解决选矿生产中的一些瓶颈问题,提升冶金铁矿选矿系统的生产过程自动化水平。同时,对进一步增强国内矿山企业的综合实力、促进矿产资源的可持续利用将产生积极的影响。