磨矿过程监视与优化软件系统

GE智能平台

引言

现在,矿业公司面对着越来越大的降低成本、增加产量、提升效益的要求。同时,原始矿石的等级和质量却在变差,波动也较大,所以必须要通过优化来提升整个生产过程的性能,来达到经济目标。

工厂的自动化系统越来越倾向于基于统一的网络架构,搭建集成监视系统,来解决选矿过程优化的问题。这个统一网络架构,整合不同的角色和任务,包括:IT、自动化、过程维护和生产运行等。

将自动化系统和先进分析进行整合,优化生产过程,降低关键参数波动。最终,随着产量和收得率的提高,矿山的经济效益也会相应提升。如下是一个位于南非金矿的实际案例,这里就实施了一个生产集中监控和过程优化的软件平台。

项目介绍

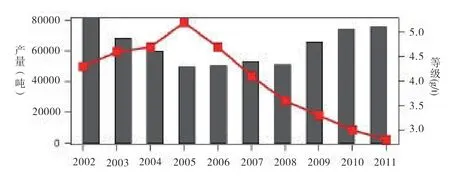

现在金矿行业面临诸多挑战,影响行业的可持续发展,也影响新建项目的投资。现在的金矿资源品质越来越差,矿石性质波动越来越大,从而引起选矿难度也越来越大。例如,某南非大型金矿的平均等级从高于4.5~5g/t降低到3g/t之下,如图1所示。由于资源的变差,产量也相应降低。同时,各种安全、健康和环境方面的法律、规章也越来越严格,给矿业带来更大的压力。

图1 南非2002年到2011年金矿矿石处理量和矿石等级的对比图

众所周知,要想提高一个矿业企业的经济效益,一是要提高通过量,二是提高收得率。尽管也有人在开发一些新的选矿、冶炼提取的新技术,但是应用并不普遍,比较现实的办法仍然是提高现有生产线的操作水平,这包括提高生产效率。这些思想已经在一些先进的矿业生产理念中得到体现,比如:“未来工厂”、“智能工厂”、“敏捷工厂”。这些理念的一致目标就是:整合现在已经相对成熟的各种管理理念和操作方法,形成统一管理平台,实现精益运行。

在此篇文章里,会讨论一种磨矿过程优化的策略。这个策略的基础是一个集中平台,监视资产的运行效率;通过先进控制达到生产过程的稳定,优化生产,提高生产系统的KPI。在磨矿环节中,监控的重要目标有[2]:

• 过程稳定性:过程稳定是性能持续提升的前提。在磨矿过程中,过程稳定意味着可靠的磨矿质量和良好的运行参数,比如流量、密度、旋流器压力。

• 通过量最大: 提高通过量,会帮助提高经济效益。需要监视设备的状态,维护好设备的参数,来保证最大的通过量。例如,磨机过载会显著影响生产[6]。

• 最优的能源使用:磨矿是一个非常耗能的生产过程,通常的运行成本的50%是能耗[5]。但是,仅有总电耗的10%是真正用在了用来缩小矿石的尺寸。因此,在磨矿过程中降低能耗显得尤为重要[7]。

通常人们可以进行实时分析,比如数据采集、分析和决策,但是这并不能及时转换为生产效率的提升,比如过程改进、可用性提高、可靠性提高、收得率提高。通过一个将自动化系统整合在一起的平台,进行分析与优化,可以帮助实现:

• 应用自动诊断技术,快速定位过程波动原因;

• 快速响应,将实时分析的结果应用于控制行为;

• 通过实时设定点优化和APC(先进过程控制),使性能达到设计的最高值,降低单位矿石处理的能耗;

• 通过安装传感器,监视磨机、泵、电机的性能,及时发现性能降低的情况,快速修理故障。

下面的章节,详细说明磨矿过程整合优化平台的功能模块,包括控制回路监视、APC等。

解决方案

本整合平台包含生产监控、性能优化等方面。基于的技术包括预测性分析和诊断、基于APC的全厂集中控制优化、控制回路监视等。

(1)常规控制系统

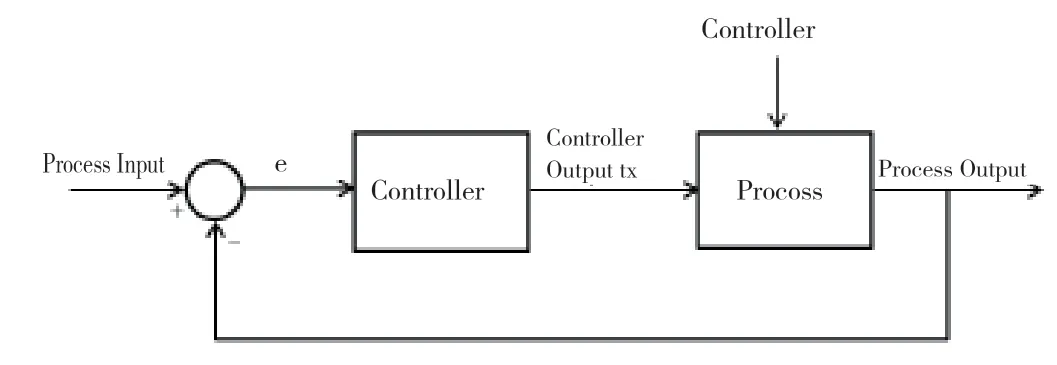

控制系统用来规范系统的指标,来达到工艺的目的。反馈控制是使用非常广泛的控制方法,根据目标值和实测值的偏差来给出相应的控制方案。通常来说,控制系统拥有一定的机动能力,通过施加相反的影响来使系统更加稳定。图2揭示了反馈控制的基本框架。

图2 反馈控制过程示意图

(2)控制回路监视

在现在的选矿厂自动化系统中,经常有几百、几千个控制回路。控制回路通过施加反向的影响使系统趋于稳定。控制系统的功能就是使工厂生产更加可控、可预测,降低过程波动。但是,在实践中,相当大比例的控制回路的性能不理想,可能的原因是阀门的故障所引起的波动、或者负载波动、或者是其他设备及设计引起问题[3]。不理想的控制,导致过程变化加剧,同时会影响通过量和效率。特别是,控制不理想会带来泵的效率降低,使设备损耗加剧,可能引起设备停机、矿浆溢出等不良状况的出现,进而影响降低工厂的可用性和可靠性。

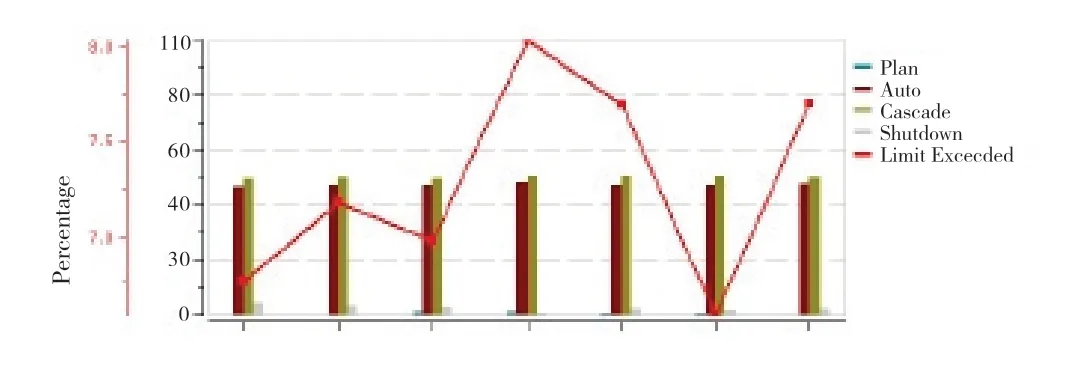

所以,自动获取和监视控制回路的性能就显得很有必要,对保证工厂生产平稳、可以预测非常重要。监视的重要PID参数有:PID发生超限的运行时间,操作值的可行范围,PID在各种状态的时间(手动、自动、级联和停止)。

在本案例提到的磨机过程中,监视了如下一些控制回路:磨机出料泵,磨机负荷控制,过程进水阀门,出料补水阀门,磨机筛喷水。

(3)先进过程控制

选矿过程是一个高度非线性的动态系统。在其中,很多材料的参数需要控制和监视,但是分散在许多设备当中,也不容易测量。比如磨矿过程中矿石的可选性、质地,浮选过程中的疏水性。另外,关键操作参数如磨机负载、矿浆流变学、粒度分布、泡沫特性等参数不稳定,也难于可靠测量。

因为过程的复杂性、测量的不稳定性,基于PID的简单的控制策略很难达到磨矿和浮选的控制要求。使用一个先进控制方案来应对这些矿业的典型问题就显得很有必要,这样一个方案更能适应选矿过程的扰动。这个APC解决方案,包括模型预测控制(MPC),越来越成为传统PID控制的更高层次的提升(Smith等,2004)。

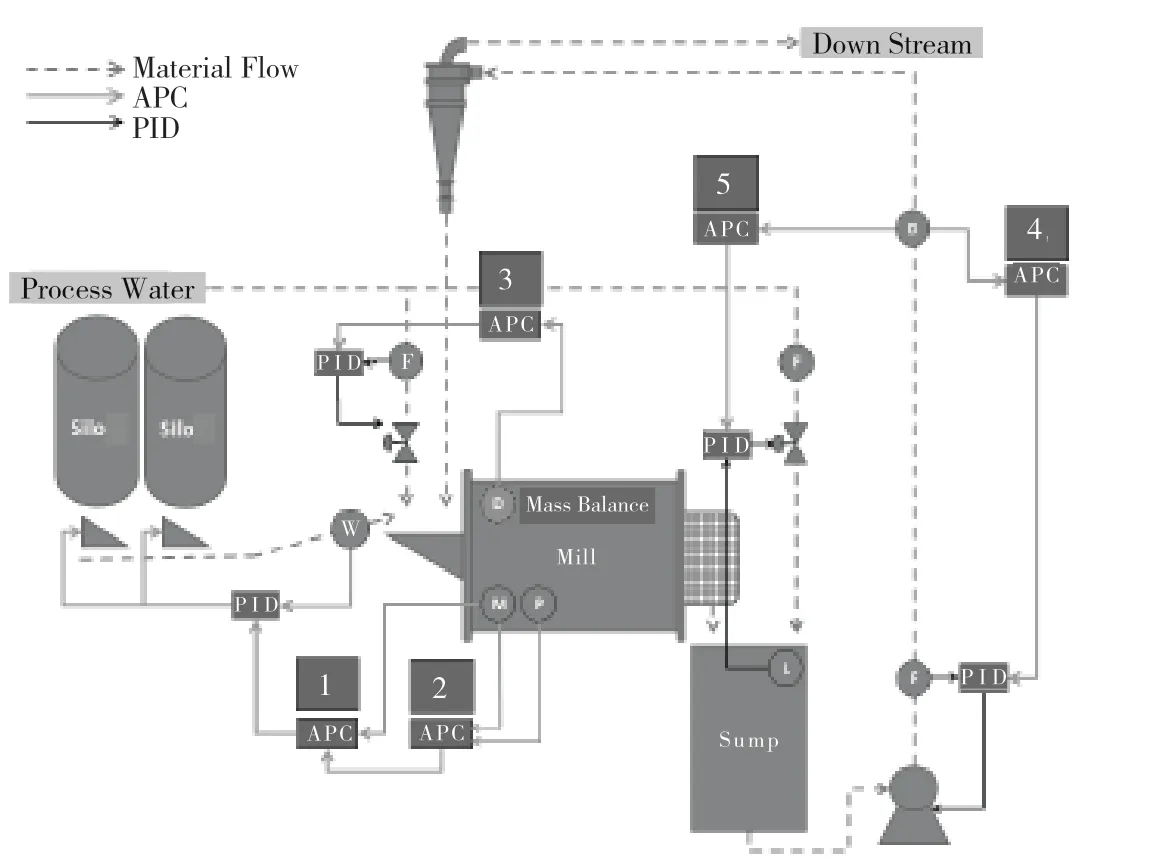

图3显示了一个典型的磨矿过程。尽管进行了简化,但是仍然能看到本整合方案做过程优化的脉络。

图3 一个简化的选矿过程的流程图和反馈控制图。序号代表了几个已经实现APC的方向:(1)磨机负载控制;(2)磨机电力负荷优化;(3)磨机内部密度预测和控制;(4)矿浆池液位和密度控制;(5)旋流器装料控制

(4)磨机负载控制

通常,给磨机加料是依靠传送皮带把矿仓的矿石送入到磨机中,喂料量多少和皮带的工作直接相关。为了保证选矿生产的通过量,有一套控制系统来控制皮带的给料量设定值。传送带上的矿石到进入磨机,中间有一段距离。所以,要实现磨机的理想控制,就必须考虑控制器/执行机构和过程响应之间的延迟现象。另外,矿石尺寸的变化、喂料堵塞等情况都会使控制变得更加复杂。使用传统的PID控制,因为控制器的延迟反映的影响,需要将通过量设定进行一定调低。基于模型的APC控制,依靠Smith预测来应对过程延迟,并将其在控制系统中实现。这样的考虑增加了控制的可靠性,增强了对矿石尺寸变化等的鲁棒性。

(5)魔机电力负荷优化

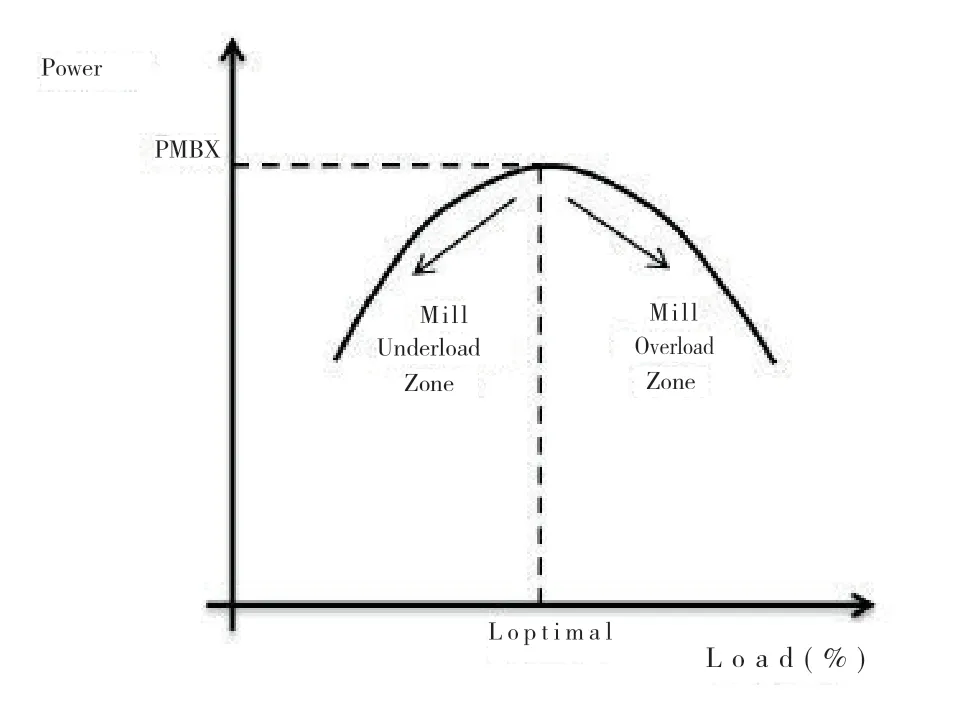

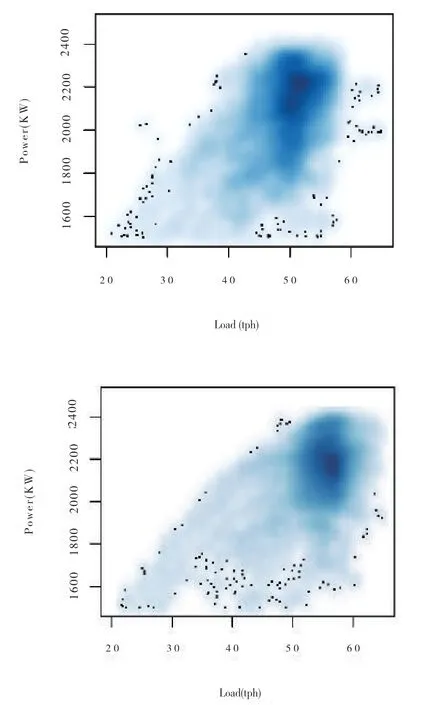

磨机负荷和功率吸收的关系对比图如图4 所示[4],开始时,功率吸收随着磨机负荷的增大一直变高,直到到达最高点,之后功率吸收逐渐下降。功率吸收曲线会随着磨机的装球量、磨机内衬、矿石的变化而左右或上下移动。在给定的条件下,可以通过优化操作来使功率吸收最大化,也就是磨矿质量最优、通过量最大。所以,磨矿的目标就是优化磨矿质量或者是说功率吸收曲线处于最优点,欠载、过载都会有不好的效果。如果发生过载,除了磨矿质量的变差,还会影响磨机出料[6]。 使用了负荷控制器,磨机运行在曲线所示的峰值附近,磨机更高效,运行成本更节约。APC系统使用动态搜索算法找到负荷和功率吸收曲线的峰值,使其成为负荷的设定值,并对运行状态进行实时监视,通过监视负荷、电力变化来计算新的峰值点。通过这个策略,APC优化电力消耗,提高磨矿效率,提高收得率。

图4 负荷与功率吸收曲线。 在优化操作点(Loptimal),磨机的状态处于最佳。在这个点,磨机效率最好,磨矿介质运行最好。峰值点的两边是两个不理想的区域:欠载区和过载区

(6)磨机内部密度预测和控制

使用APC磨矿过程的性能可以通过磨机的出料密度来进行评价,这就需要经常进行取样和测量。不幸的是,在很多工厂,这样的测量不能完全实现,因为现场没有安装自动测量的密度计。要实现磨机内密度的APC控制,就需要出料密度估计的来评判磨矿的性能。部署软测量功能来估计密度,协调磨机与矿浆池之间的物料平衡。还需要定期的手工测量,来修正软测量预测的精度。根据实时预测的密度值来控制加水稀释的流量,来使密度达到理想状态。

(7)矿浆池液位和密度控制

矿浆池用来协调上下游之间的物料流动,达到平抑波动的效果。比如,矿浆的质量和流量的波动都会影响旋流器的分离效果。矿浆池的控制,就是使进入旋流器的流量和密度更加稳定。PID控制时会把矿浆池的液位设定成一个固定的值。但是,这样的机制不能兼容流量突然的大规模变化。然而,这种大规模的流量变化会冲击旋流器的性能。为了避免出现旋流器性能变差的情况,我们实行了APC控制流量突变控制,使液位在40%-60%的范围内变动。当液位变化超出这个范围时,控制器进行强有力反映,使液位回归到设定范围。通过这些措施,上游的流量突变,得到控制和平衡,避免影响下游,从而保证旋流器的压力和流量的稳定。由于矿浆池尺寸的缘故,矿浆池液位控制要保证矿浆池不能溢满也不能断流,否则将是严重的生产不稳定甚至是事故。除了使流量稳定,矿浆密度通过补水来使其稳定,受到控制。

传统的PID控制,主要考虑矿浆池的液位,使其接近于设定值,对从此流出、流到旋流器的流量、密度不予考虑。 受制于矿浆池的容量,矿浆密度是不予直接控制的。为了达到既能控制矿浆池液位(可控量)、又能控制密度(过程参数)的目的,设计了一个基于规则的密度控制算法。

这些APC基于现有控制系统实现,通过给出PID的设定值的建议值来提升现有控制系统的水平。通常,设定值的建议值通过操作员的操作来输出到控制系统。由此,使这个APC系统成为一个安全可靠的控制系统,可以防止出现故障的情况,比如通信中断。系统建立了一个心跳信号来监视APC和PLC中PID层之间的通信。

结果与讨论

本文讲述了一个实际的过程监视与优化解决方案。

(1)设备健康状态监视

故障检测传感器,控制回路监视与分析。如图5所示,通过监视PID回路状态,发现在自动或串级模式运行时,旋流器入料泵超过限值。

图5 旋流器控制回路性能概览,尤其在故障传感器发现出问题时更有用。经验发现超限的情况占7%。当超限突然跃升到8%时,显示过程出了问题,同时,也要查看设备是否出了故障

(2)过程稳定和优化

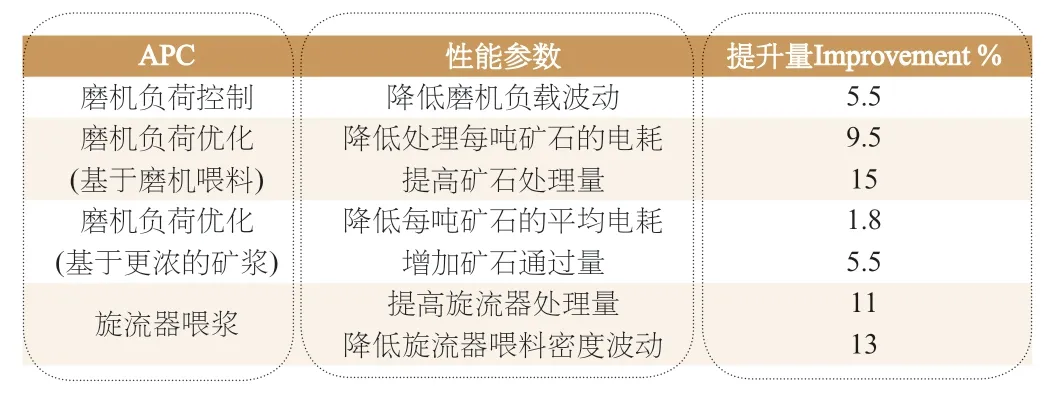

通过比较实施前后的结果,分析APC解决方案的性能。一个时间段是APC运行前一个月,仅有PID调节和手工操作,一个时间段实施先进的磨矿过程后的一个月。表1显示了APC实施前后的效果,后边内容会详细讨论。

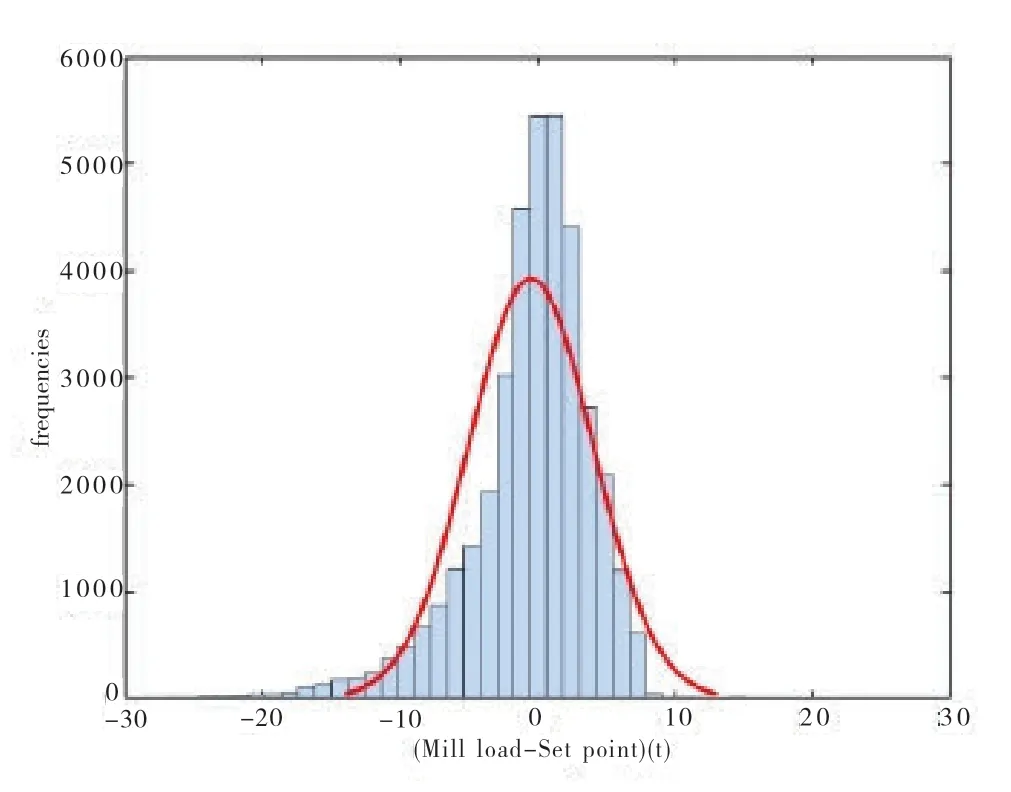

(3)磨机负荷控制

如前所述磨机负荷控制是整个APC优化的一个组成部分,减少了控制动作和过程响应之间的时间差,使操作动作更能适应影响过程波动。图6显示使用APC控制,目标值的分布范围更窄,说明APC控制更加精确。在直方图中,左侧边缘的部分说明发生了喂料问题,由于喂料系统堵塞而影响了喂料能力和时间。虽然APC不能完全避免这些波动,但是APC能比PID更接近的实现优化控制。实施APC后,负载波动会降低5.5%。

图6 APC控制时的负荷差的分布图

表1 实施APC前后性能的比较

(4)磨机负荷优化

磨机负荷优化使磨机的性能更加接近磨机的电力-负荷曲线的峰值,这会带来磨机效率的提升[8]。 图7显示了实施APC前后的估计电力-负荷曲线散点图,这些点代表了密度分布的情况。比较两组点,APC控制结果会靠近电力-负荷曲线的峰值,效果会好于PID控制。表1中表明了效率提高和能耗降低的情况。实施APC后,矿石处理量提高了5.5%。

图7 PID控制(上边)和APC控制(下边)的电力-负荷曲线。可以看到实施APC后,曲线向右移了

(5)磨机内密度控制

在实施APC以前,磨机内的密度由操作员根据定期采样结果进行手工控制。不幸的是,这些信息没有电子记录,磨机内的密度性能没有比较分析的依据。磨机内密度控制可以直接影响磨矿效率。磨机内密度的优化可以带来磨矿效率的提升和能源使用效率的改善。磨机内密度的控制依靠软策略技术,来估计两次人工采样之间的密度。人工测量的密度和软测量估计的密度的吻合度是70%。通过密度软测量线性估计,实现磨机内密度的实时控制。

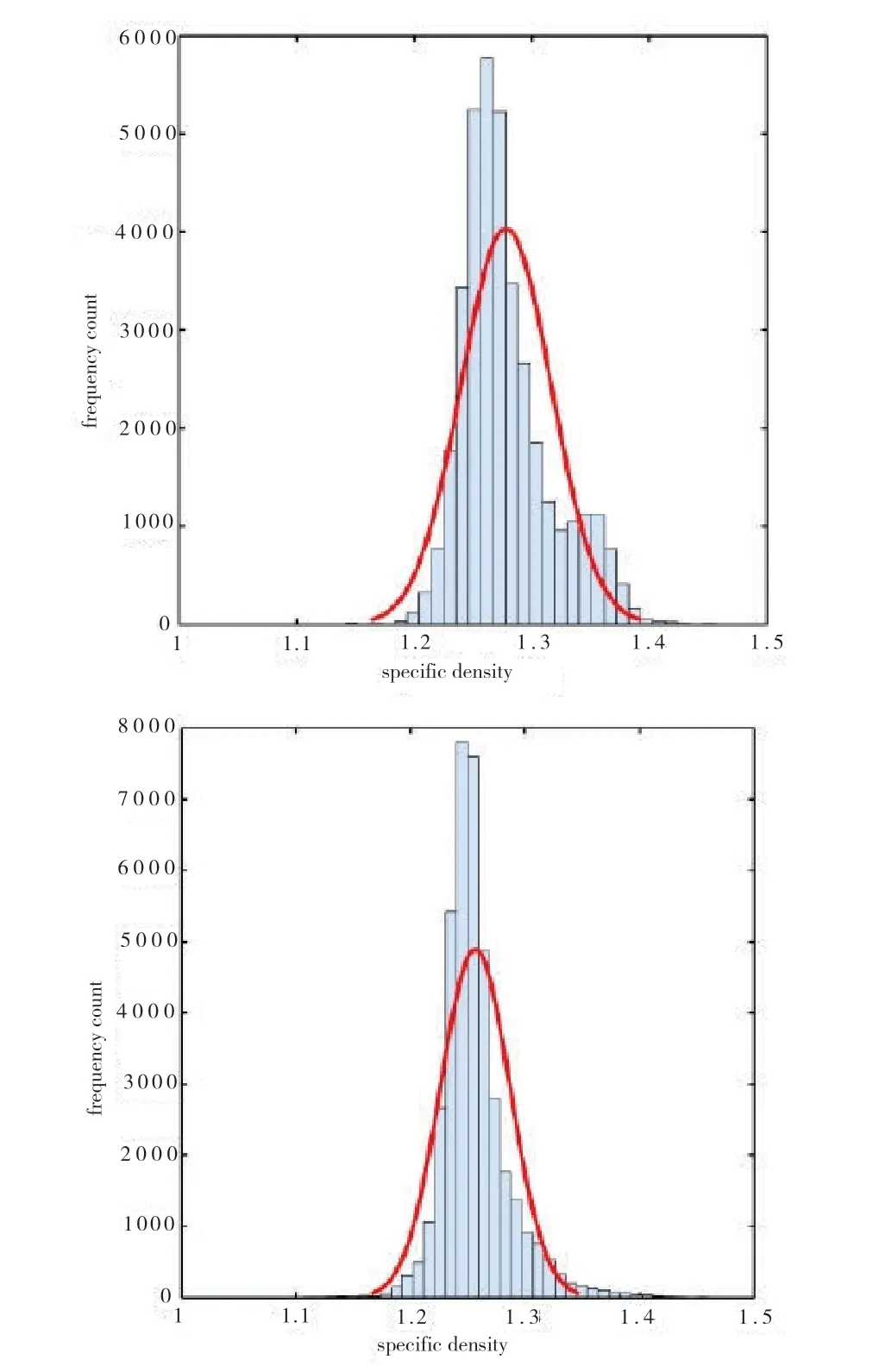

图8 使用PID控制(上边)和APC控制(下边)的旋流器喂料密度分布估计

(6)矿浆池密度和旋流器喂料流量控制

矿浆池的控制目标就是稳定旋流器的喂料量,旋流器喂料的密度、流量的稳定可以保证旋流器可靠运行、更好的分离效果。图8显示了APC实施前后矿浆池的密度分布。APC可以更好的控制密度围绕设定值分布。如表1所概括的一样,使用APC后,矿浆池的密度变化降低13%。在分析阶段就发现,向旋流器打入矿浆的泵的状态显著影响进入旋流器的矿浆的流量,同时也给矿浆池的密度和液位保持固定带来负面影响。不考虑这个波动,旋流器的控制会精确而稳定。

如前所述,控制系统的设定点被优化,来保证矿浆密度。比较本系统实施前后的流量,发现某一时间段,该流量设定值的变化量从46.5m3/h降低到27.8m3/h。比起单纯的PID控制,该APC解决方案使流量设定值更可预测、可控制。平均流量增加了10%。像前面讨论过的,操作的波动引起旋流器喂料量的显著变化,也就是流量设定值的变化。通过减少这些操作波动,旋流器流量更加稳定、生产更加可靠。

结语

通过上述南非金矿的实际案例,显示了该整合平台提升了良好效果。这些功能包括设备监视、控制回路监视和过程优化。通过将高级控制功能应用于金的选矿过程,磨矿负载波动降低5.5%,提高通过量1.8%,同时也提升了能源使用效率、增加了过程稳定性。在如今金矿矿藏质量持续降低的情况下,这些提升,对金矿大有好处,可以增加收得率和通过量。

[1] Chamber of Mines, 2012. Facts and Figures – 2012, Chamber of Min eCsM.YAvailable from:

[2] Drunick, W and Penny, B, 2005. Expert mill control at AngloGold Ashanti, Journal of the South African Institute of Mining and Metallurgy, 105(7):497-506.

[3] Häggund, T, 1995. A control-loop performance monitor, Control Engineering Practice, 3(11):1543-1551.

[4] Morrell, S, 1996. Power draw of wet tumbling mills and its relationship to charge dynamics - Part 2: An empirical approach to modeling of mill power draw. Trans. Instn. Mining. Metall. (Sect C: Mineral Processing Extr. Metall.), 105:C54-C62.

[5] Pomerlau, A, Hodouin, D, Desbiens, A and Gagnon, E, 2000. A survey of grinding circuit control methods: from decentralized PID controllers to multivariable predictive controllers, Powder Technology, 108: 103-115.

[6] Powell, M S, Morrell, S and Latchireddi, S, 2001. Developments in the understanding of South African style SAG mills, Minerals Engineering, 14(10):1143-1153.

[7] Rajamani, R K and Herbst, J A, 1991. Optimal control of a ball mill grinding circuit - I. Grinding circuit modeling and dynamic simulation, Chemical Engineering Science, 46(3):861-870.

[8] Smith, G C, Jordaan, L, Singh, A, Vandayar, V, Smith, V C, Muller, B and Hulbert, D G, 2004. Innovative process control technology for milling and flotation circuit operations, Journal of the South African Institute of Mining and Metallurgy, 104(6): 353-365.

[9] Wegerich, S W, 2004. Similarity based modelling of time asynchronous averaged vibration signals for machinery health monitoring, in Proceedings IEEE Aerospace Conference, pp 3654-3662.