LR6钢壳导电石墨喷涂机喷枪清洗系统的设计

邓志茂

(福建南平南孚电池有限公司 机械工程部,福建 南平353000)

0 引 言

钢壳导电石墨的喷涂是碱锰电池生产过程中的一道关键工序,导电石墨喷涂的效果将直接影响到电池的内阻的大小、电池性能的优劣等。由于导电石墨涂布机所用原材料的特殊性以及喷涂系统本身的特征,要生产出质量好的钢壳,就必需保证整机各个工序的稳定性。喷枪工作的好坏直接关系到喷涂的质量,在喷涂一定数量的钢壳后,现有喷枪的枪口处会堆积大量的石墨,若没有及时清洗会造成枪口堵塞、涂液无法喷出的现象,对产品质量的影响较大,所以要及时清洗。清洗效果不好会直接影响喷枪工作的稳定性,增加操作者的劳动强度。另一方面,随着我们对此设备的技术吸收,我们已具备了设计自动清洗喷枪的能力。

1 原有清洗系统的状况及不足

现有的清洗方式有两种:1)用另外的喷枪喷出清洗剂喷剂(丁酮)直接稀释石墨,冲洗干净。由于无法回收机台处的清洗液,会严重污染机台,同时造成钢壳外部的污染。丁酮是极易挥发的物体,给环境造成严重影响,也会增加成本,故基本不采用这种清洗方式。2)停机后用刀片清洗,给喷枪头部造成损坏,同时还需要重新对位,如果没有到达原来的位置,增加了喷空的风险。增加工人的劳动强度,无法做到自动清洗。

2 清洗系统所具备的功能

1)主要功能是自动把喷枪头部堆积的石墨清洗干净。

2)喷枪头能够自动转出(本来喷枪头部是直接按一定的角度直接对准钢壳口部喷入的),能够自动复位,不影响喷枪的定位。

3)能够通过清洗夹头的自动清洗,使喷枪头部干净,减少喷枪头部堵塞的风险。降低由于喷枪原因出现大量的无喷涂或喷涂不良钢壳。

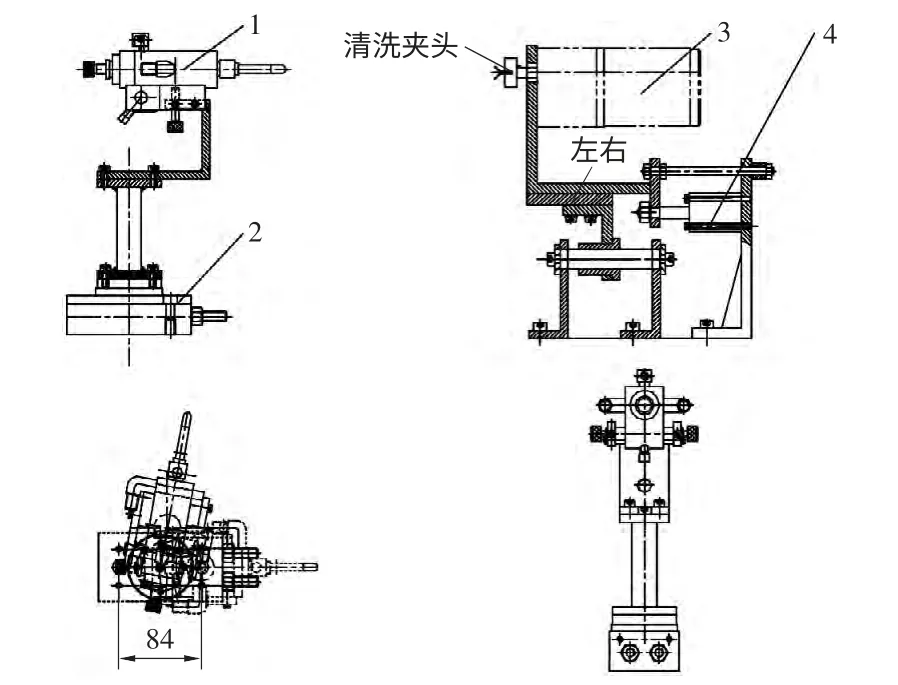

清洗装置结构改进设计方案如图1 所示。

3 各部分的机构特征和工作原理分析

如图1 所示,喷枪1 的主要功能是进行石墨喷出,它是通过泵体和气压的控制,间歇地喷出石墨,喷入钢壳内,是喷涂机的主要工作部位。喷枪头部有特制的喷头,由于每次喷出的石墨不会全部进入钢壳内部。故在喷涂一定数量的钢壳后喷枪头部会聚集大量的石墨,造成口部的堵塞。故需对头部进行清洗。为了实现自动清洗、喷枪自由旋转、喷枪定位,把喷枪固定在旋转气缸2 上,这样对气缸选型的要求就更高。

图1

旋转气缸2 固定在喷涂机的机台上,位置不变。由于此气缸要承受喷枪的重量,同时还要承受喷涂时气压力的作用,故要选择轴径较大、行程较小的气缸。此气缸是进行机构定位的主要部件,它的选用直接关系到清洗装置的定位、清洗的效果。

可以调速的小型电机3 的主要功能是带动前端的清洗夹头(夹头用特殊的材料做成,由电机带动旋转,把头部的石墨清洗干净)。

气缸4 的作用是带动小电机让电机能够前后移动,前后移动的装置是通过直线轴承在导杆上滑动来实现的,只能前后移动,其他方向不动。电机的移动直接带动清洗夹头,这样与喷枪的头部更密切地接触,能够把喷枪头清洗干净。夹头的位置和电机的连接通过套和轴的连接,这样位置相对固定,同时可以前后调整。

整个的清洗过程为:当喷涂机进行喷涂钢壳达到一定数量时,大约6 000~8 000 只时,喷枪头部就有可能出现石墨堆积,影响到后续的喷涂,具有堵塞喷枪口的可能。这时主机停止,喷枪通过旋转气缸的作用,转到和小型电机3 同一水平面的位置,当喷枪到达一指定位置时,气缸4 开始动作,它带着小型电机3 在水平方向上平行移动。让清洗夹头和喷枪头密切接触,同时小型电机3 转动,在小型电机3 带动夹头的转动过程中,由于摩擦力的作用,让石墨从喷枪头中脱落。在较短的时间内清洗干净。这时气缸4 向后运动,让带着清洗夹头的电机向后运动,离开原来的位置,同时电机停止转动。这时旋转气缸2 开始运动,带动上面装夹的喷枪回到原来的位置,主机开始运动。这样整个清洗过程就在电气控制下完成了。因为这个过程可以实现自动化,同时也能够把石墨清洗得较干净,也减少了人员操作的工作强度,这部分工作原理简单,可靠性较高。主要是对清洗夹头要进行筛选,使它能够很好地把喷枪头部清洗干净,减小对机台的污染。在整个清洗过程中要做到各机构协调一致,需要采用微机控制,同时还要和主机配合使用,这样对电气的设计要求会更高。因为喷枪头部的位置直接关系到喷涂的质量,所以需要各机构的运动可靠性非常高,每次清洗过程结束后,对喷枪头部的位置,以及各机构的位置要保持一定的定位。各个机构的位置都有传感器检测,这样能够最大限度地保证位置不变。

4 结 语

通过对LR6 钢壳导石墨喷涂机喷枪清洗系统的设计和运用,不仅降低了操作者的劳动强度,改善了工作环境,而且提高了整台设备的生产效率,降低了机台无序的停机次数对电池钢壳质量的影响,同时对环境的污染也减少,整台设备的自动化程度更高,整体更加美观。基于清洗装置的运用的效果来看,达到了预期的效果。在设计过程中,对清洗夹头的材料进行了大量的试验,难度较大,给将来的其他材料上的问题积累了一些经验。

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2009.