小R 弯管的反变形模具设计与制作

徐茂仁

(无锡锡东能源科技有限公司,江苏 无锡 214002)

1 弯头的结构和加工难度

近些年电厂由于燃料的改变,使用的燃料发热量低、灰分高,使原有的一些锅炉省煤器磨损十分严重,效率低下,这就需要设计新型的省煤器。H 型鳍片式省煤器的出现,改善了上述的缺陷,但从公司接到的鳍片管加工订单来看,H 型鳍片式省煤器的弯头R/D 值要求有愈来愈小趋势。弯头示意图见图1。例如:弯管φ42 mm×5 mm,材料为20 G 钢,弯曲半径为45 mm,R/D 值为1.07。弯管φ32 mm×4 mm,材料为20 G 钢,弯曲半径为35 mm,R/D 值为1.09。普通弯管机和原有弯管工艺已经不能满足如此高的要求。为了解决这个问题,我们采用了具有反变形滑槽导板形式模具的弯管机(W27Y-63C)进行弯制,并增加了弯管预加热工艺或者热整形工艺,从而保证了弯管的减薄率、椭圆率和外观轮廓。本文主要介绍弯管模具主要部件的设计方法和预热工艺。

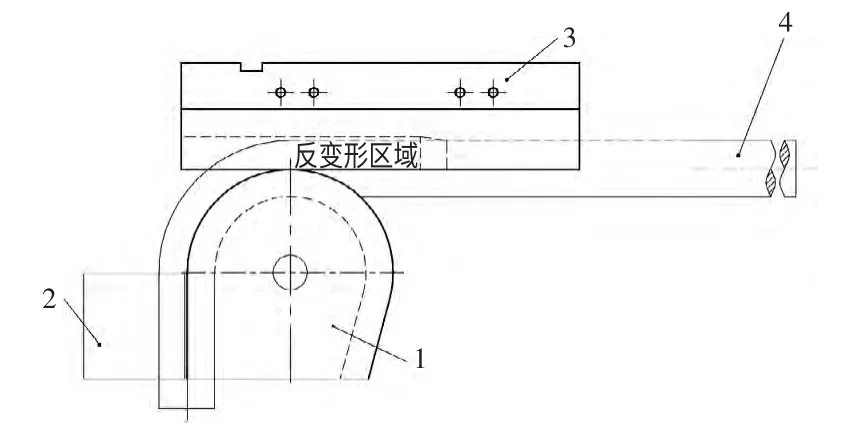

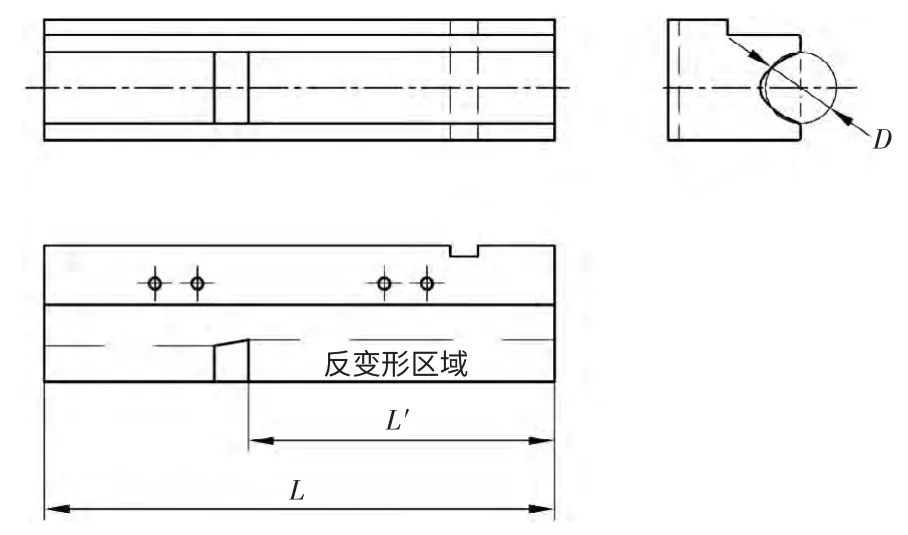

图1 鳍片管弯头示意图

图2 弯管模具结构示意图

2 弯管模具主要参数的设计

图2 为弯管模具结构示意图。

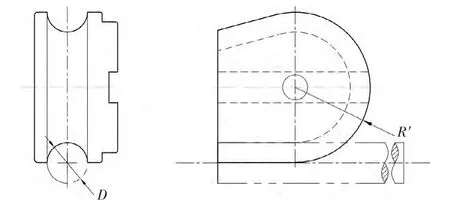

1)弯曲模。由管子原材料的外径确定其模槽大小,根据管材的弯曲半径(管间中心距)确定其半径。

图3 弯曲模

式中:R 为管件弯管半径mm;σs为管件屈服极限,N/mm2;E 为管件弹性模量,N/mm2;Rx为相对弯曲半径,Rx=R/D,D 为管件外径,m 为K1+K0/(2Rx),K1为管材截面形状系数,K0为钢材的相对强化系数。R′作为实际参数使用,进行圆整。省煤器中,蛇形管材料多为20 G 钢,可 以 查 得:σs=245 MPa,E=192×103MPa,K0=5.8,K1=1.275(D-2δ)/(D-3δ)。其中:δ 为管件壁厚,mm;D 为管件外径,mm;弯管模与管子接触部分型腔圆弧直径同管子外径D。

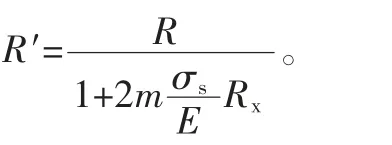

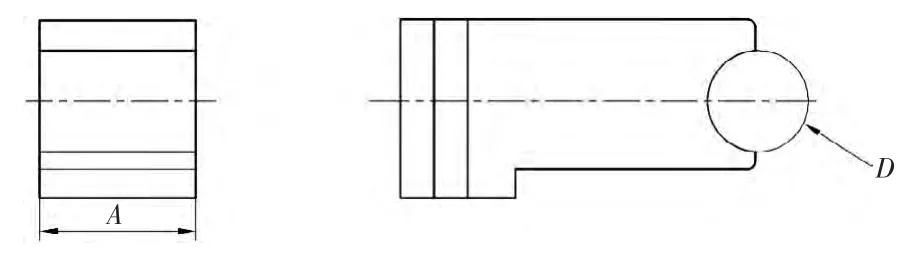

2)夹紧块。夹紧块的设计主要取决于管件上相连的两个弯头的最小直线距离,即夹紧钳口长度A 的设计。A尺寸过小,则夹不紧管件,弯曲时管件易打滑,损伤外观,影响弯曲角度。反之,A 尺寸过大,当夹持管件时,有可能将已成型的前一弯头夹扁,为了使A 尺寸在设计时尽量能短一些,应在型腔内设计成若干个凹槽形状,同时在弯曲模的夹紧直线段同样设计成若干个凹槽,增加对管件的摩擦力,夹紧块夹持管件的松紧度一般由现场试验的经验值决定,夹持太紧,管件外壁压痕,夹持太松,管件易打滑,A 尺寸应设计成合适的长度,与弯管模直线段配合,适合所需生产的多规格管子的弯头,夹管子的弧形同管子外径D,结构见图4。通常按经验公式确定其尺寸,即A=(2~3)D。

图4 夹紧块

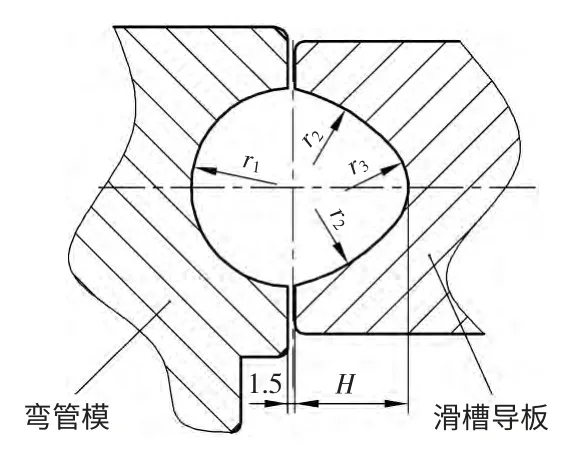

3)滑槽导板。反变形弯管是在管子发生弯曲变形处,预先使管子外侧受到反方向变形而向外凸出,以抵消管子弯曲时产生的椭圆形可使管子的横断面回复到圆形,这一预加在管子弯曲段外侧的变形量通称为反变形。对于厚壁、弯曲半径大的管件通常采用滚轮式结构,费用低,结构简单。压紧轮虽然也采用了反变形法弧形设计,但弯管质量较差,尤其在弯曲薄壁管件时,容易出现内壁起皱、外壁塌陷等弯曲缺陷,采用滑槽导板结构,可以改善这一状态,滑槽导板见图5 所示。

图5 滑槽导板

图6 模具横截面图

滑槽导板的压料槽由两部分组成,即引导部分和反变形部分,引导部分的圆弧与管件外径相同,反变形部分的长度L′和弧形需根据管件的直径D、弯曲半径R、材料特性来决定。r1为弯管模型腔圆弧半径,其大小同管子外径的1/2。L′一般取2πR′α/360°,α 为弯管角度。引导部分长度根据设备情况一般取1.6D~πR 之间,引导部分与反变形部分之间应有过渡区部分,一般取20。

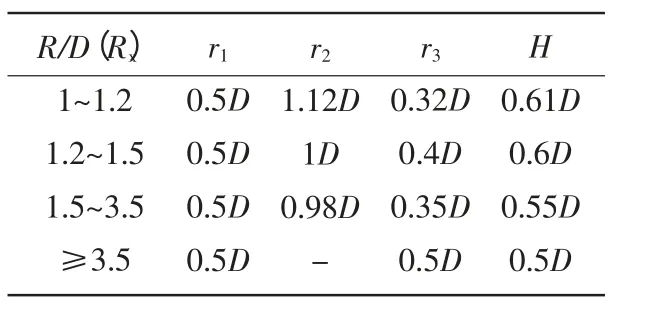

随着Rx的减小,弯管的弯头外侧减薄量、椭圆度指标下降愈严重,模具对管子的压痕愈明显,在Rx趋近1时,变形最大。本公司在加工H 型鳍片式省煤器时,接触到很多类似于φ32×4R35 的弯头,Rx值接近于1,表1 所示Rx在1~1.2 之间的数字是经过很多次试验生产得出的值,针对具体弯头的规格等情况,必须作相应的修正。

表1 反变形槽尺寸

3 弯制工艺及改进

对于不同规格材质的管子,必须根据弯管质量的情况,对滑槽导板的随动速度、压力进行调整,滑槽导板的动力来源于推力油缸,在弯管过程中,推力油缸的力是不变的,推力油缸将推力通过滑槽与管子之间的摩擦力传递给被弯曲的管子,推力的大小是通过调整推力油缸的油压值和侧推量来实现,侧推量即助推速度与弯管线速度之差值,以摩擦力的方式实现侧助推弯,弯管设备的油压出厂是设定后一般不能随意改变的,侧推量的调整就是侧推力的调整。一般来说,随着滑槽侧推量的增加,弯头的椭圆度和减薄量指标可以改善。

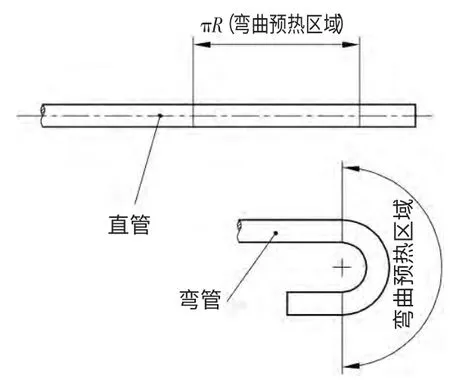

对于Rx值接近于1 而以上所述方法均未能解决的情况,原先采用所谓小R 加热挤压整形法,先预弯曲成180°且R=1.5D 的弯管半径的弯头,对整个预弯弯头加热,然后利用整形模进行整形,这种方法制造的小R 弯头易出现压痕严重、偏头、尖头、表面粗糙等缺陷,挤压后要正火加回火、回火热处理等,周期长费用高。现采用预热弯管的方法,效果较好。即先作热加工预处理,然后再弯制,不管是用线圈感应加热还是气焊加热,加热区域如图7所示,具体过程为:在预先已切割好的定长直管状态,将需要弯曲的部分在直管位置先定位,即图示πR 的弯曲区域进行加热,之后立即移动至弯管机进行弯制,简便实用,减薄量、椭圆度等均能达到指标,但要控制加热温度和加热均匀度,操作时注意穿戴好防烫伤防护用具。

图7 加热区域示意图

4 结 论

终上所述,对于R/D 值接近1 的情况,在具体的操作中要以最终弯制的弯头尺寸符合技术要求为目的,根据现场的具体情况,结合上述所述的几个方面的方法综合应用,是能够满足大量H 型鳍片式省煤器的小R 弯头生产。

[1] 宋贵良.锅炉计算手册[M].沈阳:辽宁科学技术出版社,1995.