商用车辆采用低速试验数据判断动态车辆侧翻的临界值

前言

侧翻事故:侧翻是车辆所具有的最严重的危险运动之一,它是由一个或组合因数如车辆因数,驾驶员因数和路况因数等原因造成的。大量有效的事故统计表明,最有用的方法是找出车辆可靠的操纵性能,以及与车辆卷入事故高度相关的动态特性。由于通过报告在明显有效方面的一些固有的限制,不可能直到现在去找寻这些关系。现假定车辆操纵特性和卷入事故之间关系,不存在驾驶员的过失,车辆性能是积极研究真实大量事故可避免的动作。侧翻事故可以归为两类范畴,第一类是运动导致侧翻,第二类是倾翻。本研究限于运动导致的侧翻,这将更恰合于车辆设计观点。

车辆操纵的评估:汽车制造商,研究机构和联邦政府的管理部门已积极主动地研究了车辆操纵[1-5]。一般制造商评估车辆操纵是以主观手法,其有效成本较小,或不需要测试手段。在另一方面,管理部门需要一客观的方法证实车辆的性能。在选择任何试验方法方面,一个主要要考虑的是试验手段内部和之间,规章使用的重复性[6]。

路试:目前有一种不安全的方法,在一常规的基础上,不采用包含外伸支架的全尺寸试验,真实地确定车辆侧翻动力学。这种方法化费大,耗时,很少有可重复性,且常要求对车辆外伸支架作某些修正。而且,这些外伸支架常改变车辆惯性参量从而和车辆的响应。它应注意大量车辆试验真实证实车辆数学模型资料。

实验室试验:另一方法是采用倾斜台架确定侧翻的临界值,强制性的倾斜台架试验是英国在1920年提出的,安置大客车的单层板倾角限为35°,双层板倾角限为28°。这些限制从试验开始就一直保持[7]。现在在大多欧洲国家建议倾斜台架试验的一项规范,并且这种还同样采用于小型车辆。SAE在建议的处理方面,把它作为一对重型商业车辆静态测量其侧翻的临界值的标准试验程序[8]。该倾斜台架试验模拟在稳态转弯动作下的车辆状况,因忽略了车辆动态状况,这种试验常倾向于临界值过高。然而这种公制的很容易测量,有好的可重复度,并提供了侧翻临界值的首次估算。

计算机仿真:多年来对车辆运行的研究已经开发了许多车辆模型,大家知道的程序有HVOSM,phase-4,VDANAL,IDSFC和ADVS在车辆运行分析广泛应用[9-12]。大多数普通目的的车辆模型可作侧翻稳定性仿真,但它们不能确定侧翻的临界值。其次对侧翻研究还开发了少量特殊的模型如UMTRI静态侧翻模型,Verma-Gillespie侧翻平面模型[13-14]。这些模型对两车辆侧翻极限之间客观的比较不提供任何依据。

模型选择:采用车辆模型的复杂性与研究的目标有关。系列车辆模型的一端是简单的和需要少量的输入资料,在另一端采用多体组合技术开发车辆模型,在部件方面要求多的输入资料。参数测量耗时,通常是首要的。本文研究目标是要求少量输入参量的车辆模型,因而由Verma-Gillespie(VG)开发的侧翻平面车辆模型。许多有效的车辆模型对于本研究是合适的。采用VG早期模型研究Michigan双底油罐车侧翻的灵敏度,本研究采用该模型作少量修改,如用阻尼取代库仑摩擦与试验车辆匹配。

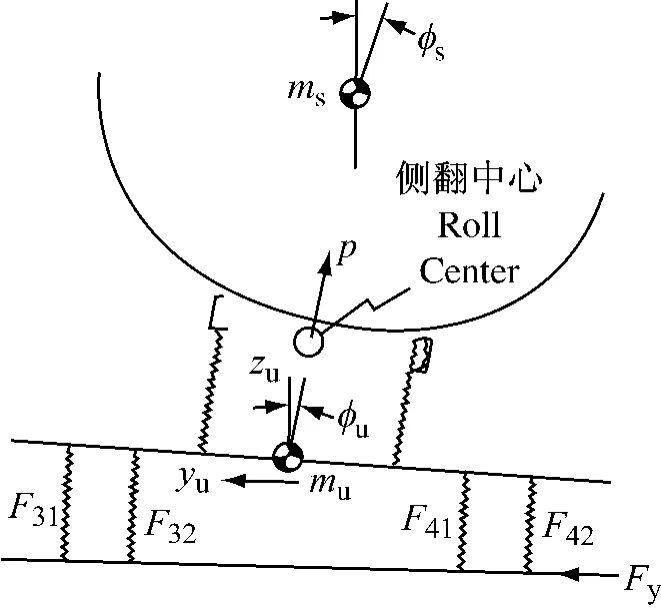

车辆模型综述:侧翻平面车辆模型要求16个参量(图1)。这种模型的优点是:

-在推导运动方程式时,采取不计小角度,从而它可用于广泛运动的侧翻状况。

-采用实验加速度计算输入力,该方法回避了对于侧向力发生疲劳的模拟的复杂性。

图1 侧翻平面车辆模型Fig.1 Vehicle model in roll plane

该模型采用5个自由度,它们是(图2):

1.无弹簧质量侧翻角

2.无弹簧质量侧向运动

3.无弹簧质量垂直运动

4.侧翻中心转移和

5.弹簧质量侧翻角

图2 车辆模型自由度Fig.2 Degrees of freedom of the vehicle model

输入参量:本仿真研究需要的大多数输入参量都是由Altoona客车试验中心(ABTC)测得的,在倾斜平台上用一组悬架测量车辆的质心高度,采用惯性矩测量装置(MIMD)测量车辆的侧翻惯性矩[15],在ABTC测量中还要测量悬架的参量。因为没有合适工具测量要求的轮胎刚度和阻尼力特性参数,这些数据可由制造商处获得[16]。本仿真采用的输入参量值列于表1。

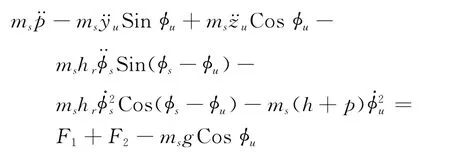

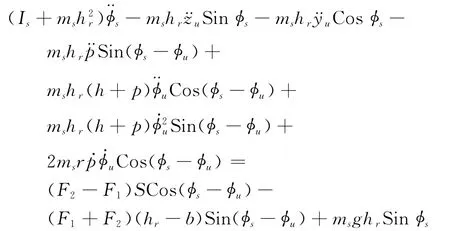

计算机仿真:采用Lagrang原理,推导了VG模型的运动方程式,与轮胎和弹簧力计算一起列入附录。结合VG开发的一个名为PTI-Roll程序把15次二阶的差分方程简化为10次1阶方程[17],该式的最后形式为

式中[A]和[B]元素是随时间变化的矩阵和在高非线系统中形成一般座标的位置。采用IMSL子程序IVPAG用可变阶Adam方法解规则和用户提供的Jacobean提高计算的效率[18]。计算过程的流程图如图3所示。实施这个模型要具备两输入数据:其一包括输入车辆各参量值,另一个是侧向加速度数据。本研究对于车道改变试验过程设计是已知的。如果选择不同的试验过程,为建立标准的校正曲线关于运动路线则是主要的。

侧翻能量法

动力参数选择

为推断侧翻的临界值,必须用一合适的动力参数去确定侧翻的性能,该参量可再检测提供侧翻稳定性的真实测量。由Nalecz[19,20]推荐的这种参量之一是侧翻防止能量储备(RPER)。RPER是侧翻潜在能量间的差,即当车辆重心垂线在外侧车轮胎之上时,瞬态势能和侧翻动能之和,给出在系统中有效抗侧翻的能量的测量,以及提供了车辆侧翻的精确数据。

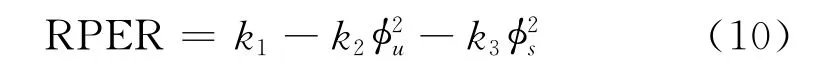

RPER的计算:RPER确定如下式

式中

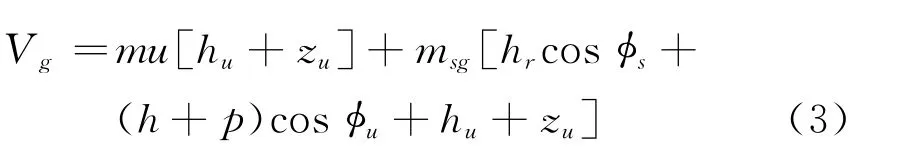

图4示重要变量du,ds和dtip计算如下:

理想的,如果适当的校正,如转向机构的校正、降低车速使在侧翻临界状态车辆有可能调整,否则它将侧翻。作为一个保守的估算,当RPER为零时,认为车辆不稳定,因此车辆稳定性和RPER间关系可确定如下:

RPER>0表示车辆是稳定的,

RPER=0表示车辆平衡不稳定,

RPER<0表示车辆不稳定。

临界值推断方法

以上已经表明,当RPER达到零值,车辆认为是不稳定。以前仅低速试验的数据是有效的,必须一个可推断侧翻的合适函数,推断侧向加速度的临界和前进车速的临界值的步骤如下:

1.在低的安全速度下进行试验运行和测量侧向加速度(为作适当的回归分析要求至少在不同车速下作4次试验运行),更可取的是在轴线或车辆重心位置测得的加速度(如果是通用的稳定台架)。

2.采用PTI-ROLL程序进行仿真,并记下每次试验运行的最小RPER值,最大的倾翻角,最大的侧向加速度和平均速度。

3.RPER与车辆侧翻有关数据和相对的函数一致(给定如下)RPER可推断到零值,由此提供的侧翻数据,理论上车辆是不稳定的。

4.侧向加速度和车辆侧翻数据间关系也和相对的函数一致(以下给定),因此可采用侧翻临界值数据(由步骤3求得)得到侧向加速度的临界值。

5.平均速度和侧向加速度数据间关系和相对的函数一致(以下给出的二次方函数),因此可以得到临界速度与临界加速度(步骤4求得)一致。

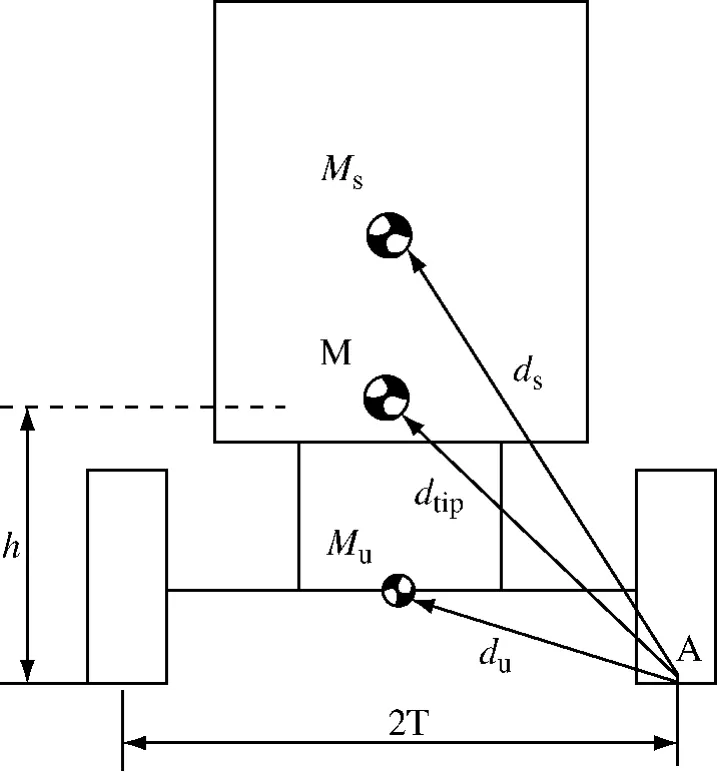

因为仅低速运行的数据有效,为找出用于步骤3,4和5函数的性质,必须开发一个方法。这些函数的性质与运行有关,并且按不同的车辆/运行状态推断的。对于各种情况,侧向加速度的理想形式要求对其特殊情况(例如双车道变更运行,它是如图5所示的正弦波),用来估算曲线的性质直至临界极限值。PTI-ROLL程序运算采用理想的侧向加速度曲线进行。作多路运行,每次输入加速度曲线的量值直到看到车辆侧翻。采用结果绘制的曲线和一适合程度的标准曲线求得适合数据函数,一旦已知函数性质直至极限情况,采用最小二乘方技术在由步骤1,2和3获得的实验数据确定实际函数系数。

图4 RPER计算的车辆模型Fig.4 Vehicle model for RPER calculation

图5 双一双车道变化驾驶输入不同幅值的理想正弦波Fig.5 Ideal sine wave input of different amplitude for a double lane-change maneuver

本研究,已经建立以下曲线适合的函数。重要的要注意到这些适合的函数,只对变车道运用有效,对于不同的运行状态应采用不同的校准曲线。

侧倾角与RPER数据的关系:RPER值是一动态数值,但依据仿真研究,可以看到侧倾中心的运动和非弹簧质量的转化是较小的,RPER可近似写成:

上式是一两者可变的椭圆抛物面,在x-z和y-z平面内的迹线是抛物线。考虑到正弦波的位移函数上式可进一步简化,侧倾速度在性质方面也是正弦波。因此速度可以角度的正弦来取代,不影响曲线的一般趋向。同时考虑非弹簧倾角小,RPER可近似为一线性函数:

在或x-z平面或y-z平面采用抛物线可推断RPER,按RPER和非弹簧倾角间量值差,选择非弹簧倾角与RPER平面关系,推断给出的函数可很容易线性化。仿真后可近似得出:

它表示为适当曲线,用回归分析求得系数。如果选定弹簧质量倾角对RPER平面关系,由于曲线的波动特性,回归分析解常不收敛。

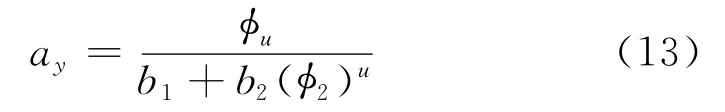

倾角与侧向加速度数据关系:对一十分稳定状态求得的抛物线函数如下:

本研究n=1.09的值给出一个好的与由回归分析在一实际数据点求得的系数b1和b2一致。

速度与侧向加速度数据关系:当任意转弯驾驶时,根据曲率半径和车速保持侧向加速度不变。对于采用双车道驾驶,此处曲率半径已知,此时在各点的侧向加速度可确定为:

在理想情况下,n=2,本研究n=1.05的值对所有运行状况给出好的一致。采用回归分析在实际数据求出系数“k”。

一旦已确定曲线的特征,可采用适当的实验数据用最小二乘方技术建立函数,采用图6和7所示曲线系列推断出临界值。图6示RPER在A点达到零值,它给出的倾角达到临界值。过A点向上画线到侧向加速度曲线上的B点,求出侧向加速度的临界值。由B点再画线在速度曲线上求出速度的临界值(图7)。

图6 通过曲线拟合技术确定侧向加速度临界值Fig.6 Lateral acceleration threshold determination through curve fitting techniques

路试

试验车辆:本研究的车辆是专门定制的车身1985 Chevrolet C30底盘(见图8)11座客车。该车辆右侧有一车轮架举升器偏压负荷分布,空载车重为3739 KG。为安全原因,制造和安装一防翻支架,允许在车身侧倾16度时,车轮支架将接触地面前提供一稳定的力。安装支架将改变车辆的原始参数,但这些改变应保持最小,在仿真中考虑这些变化。

图7 通过曲线拟合技术确定速度临界值Fig.7 Velocity threshold determination through curve fitting techniques

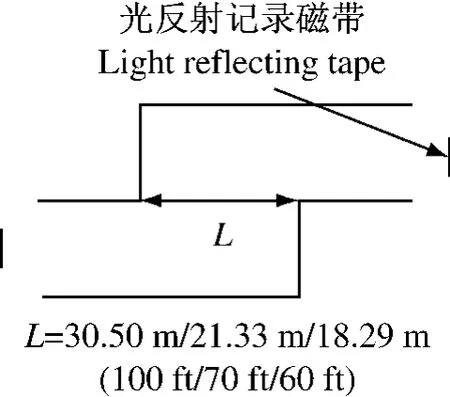

图8 试验车辆Fig.8 Test vehicle

试验方案:路试限于车道改变驾驶,本研究的目的是通过车道改变驾驶对车辆作真实的鉴别。一双车道改变驾驶试验相关于进行ABTC对全部试验客车是安全的。如此,方案(PTI方案)相应于FTA指导路线[21](图9)尺度明显不变。此外,采用ISO建议对车道改变驾驶[22]方案进行试验,以及对单车道改变驾驶采用不同的道口长度(图10和11)用修正的PTI方案进行试验,行车道宽度为3.65m(12ft),但在ISO方案,它是车辆宽度的函数。通常,对一已知的方案,转向频率随车辆速度变化而变化。在单车道方案情况,道口长度[30m(100ft)21.3m(70ft)和18.3m(60ft)]的改变除车辆速度外,并引起广阔的频率范围。

试验过程:

建议试验车驾驶员加速车辆使达到接近方案前所要求的车速,在驾驶中尽可能保持速度精确不变。典型试验开始在速度56.4公里/小时(35m/h),并车速阶段增大。因为设备限制,最大车速96.6公里/小时(60m/h)。在每档车速度,作重复运行。对全部方案全部速度作左转和右转驾驶。

图9 PTI方案Fig.9 PTI layout

图10 I.S.O.方案Fig.10 I.S.O.layout

图11 单车道改变驾驶方案Fig.11 Single lane-change maneuver layout

在不同三天做超过100次的运行试验,三天保持相同的试验工况,包括采用同一驾驶员。

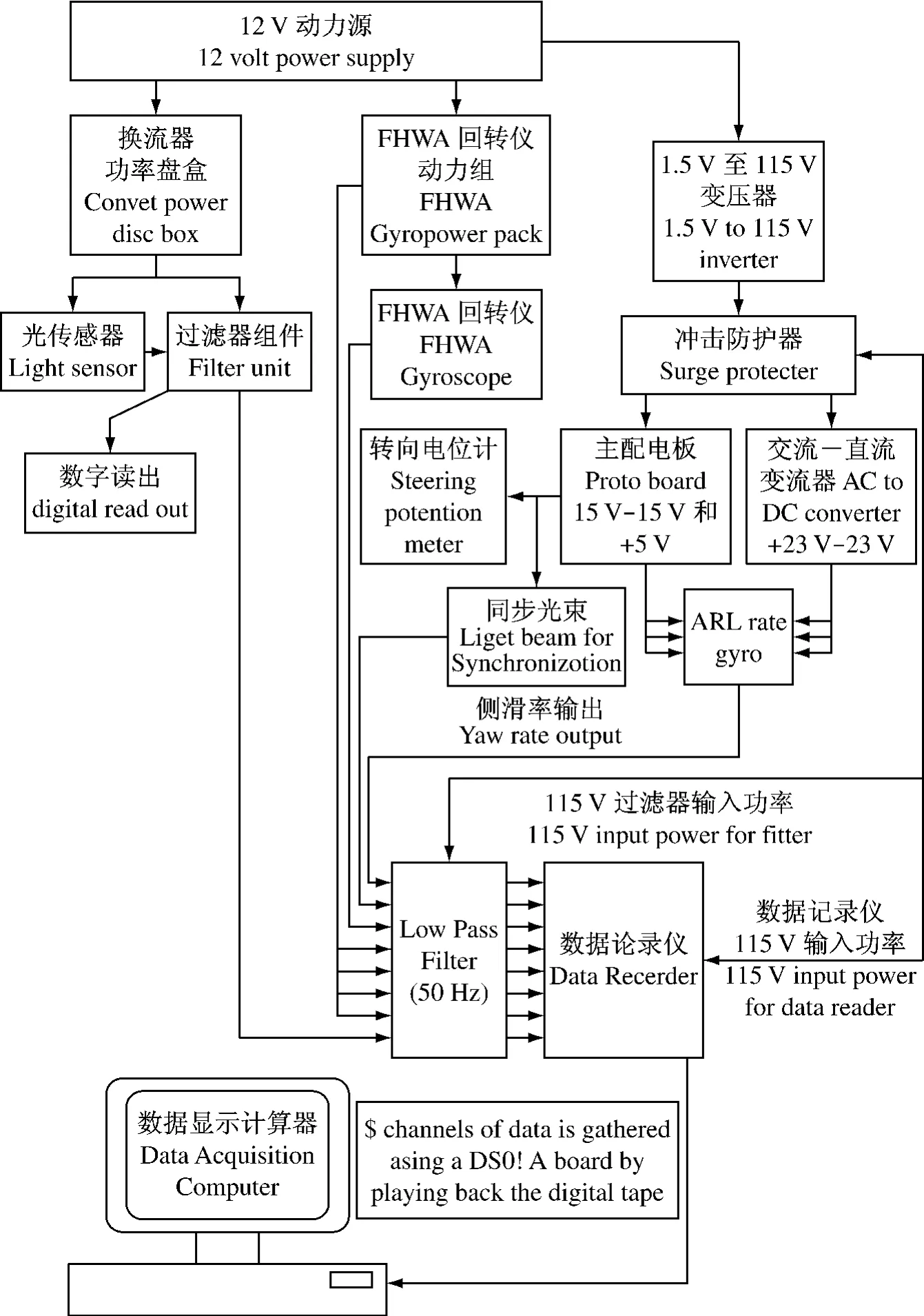

试验仪器:全部试验在TEAC 8通道数字记录仪记录8个可变量,它们是:

-纵向加速度

-侧向加速度

-前进速度

-倾斜角

-弹簧质量侧倾角

-侧滑率

-转向盘角

和 -光敏传感器输出

光学传感器输出成为必须同步重复运行。光线流出布置在试验的入口和出口。当车辆通过光线流时,在光敏传感器内有一测量信号输出,并监控该信号,对于一自动数据变化过程作为一信号发送器。

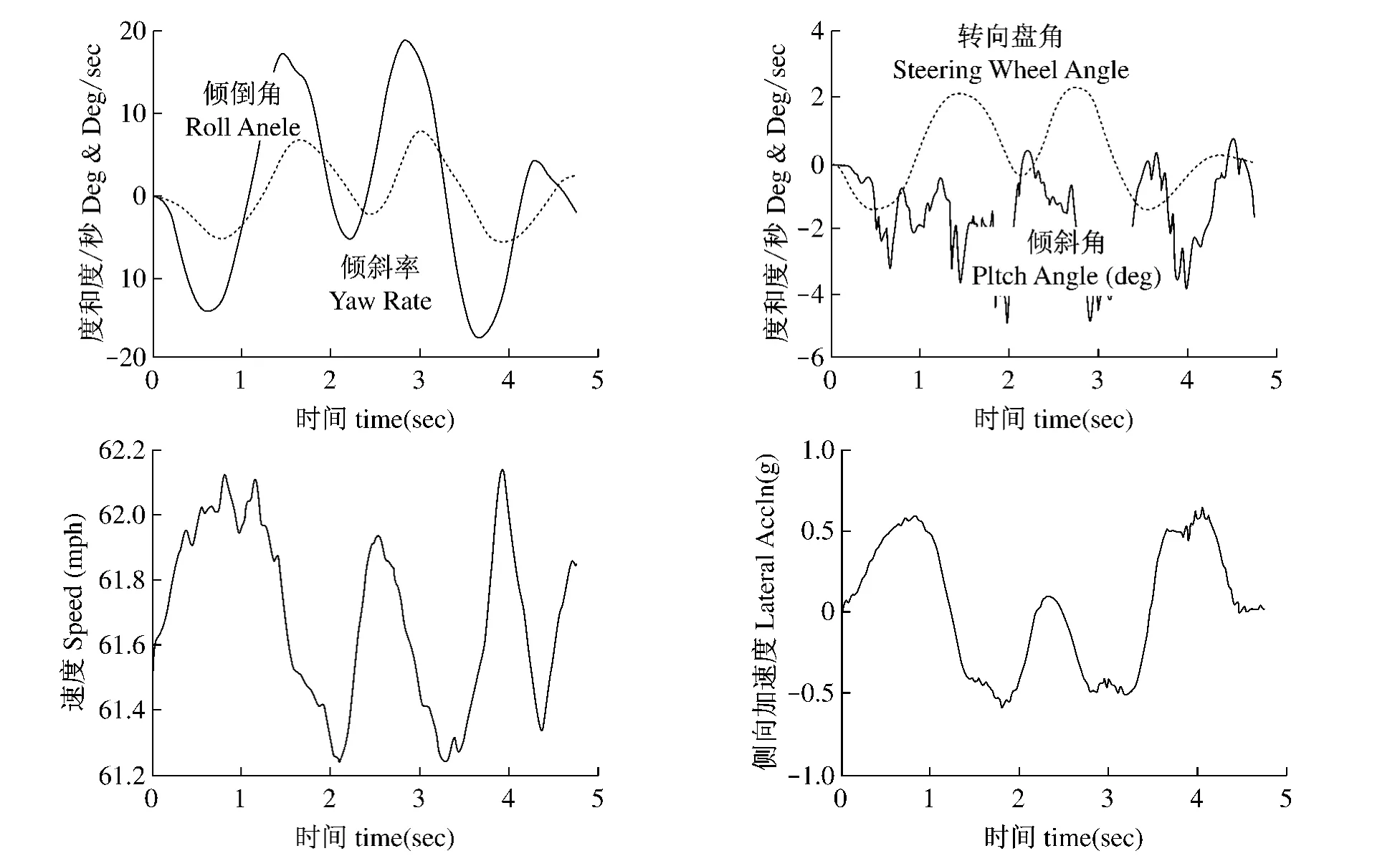

回转仪和其相联的动力源安装于木制的仪表板上,它牢牢固定在车辆底板在x-y平面重心位置[24]。回转仪组件用于测量加速度,侧倾角和纵倾角。有一可隔离的垂直回转仪在纵倾和侧倾轴线内有一电位计脉冲传感器。对重力包括加速计随动的稳定平台尽管车辆变位仍能提供真实的车辆加速度。用另一个速度回转仪测量侧滑。采用CORREVIT-L3速度传感器[25]测量车辆前进速度,用附加于转向盘柱通过带的一电位计记录的信号测量转向盘转角。测量仪器的布置如图12所示,典型运转的输出如图13所示。

图12 测量仪器布置框图Fig.12 Schematic diagram of instrumentation arrangement

数据分析:计算机下载的试验数据储存于DAT磁带,用一计算机程序校验光敏传感器输出开始到结束数据简化过程。用一10Hz数字过滤器使数据光滑。然后再绘出各个别运行图线检验重复试验运转的一贯性,平均该常运转求得表示该速度的数据。

讨论:有三种不同的设计方案,其中ISO设计方案对驾驶者是最困难的,该方案的最大车速达88km/h(55m/h)(对左转弯在88km/h仅1/4是成功的)。对于PTI设计方案,最大车速为96.6km/h(60m/h)。对于PTI试验跑道的许可车速是96.6km/h(60 m/h),因为是一急转弯半径。两种不同的设计方案得出相同的结果。甚至快速福里哀变换分析(FFT)对转向输入也给出相同的频率容度。对于一单通道行驶,以96.6km/h(60mph)车速变通道长18.3m(60ft)进行试验,这里证实了双通道驾驶是最危险的驾驶通道。

图13 典型试验输出Fig.13 Output of a typical test

因为载荷偏压造成右和左通道驾驶之间有些差异。

模型证实

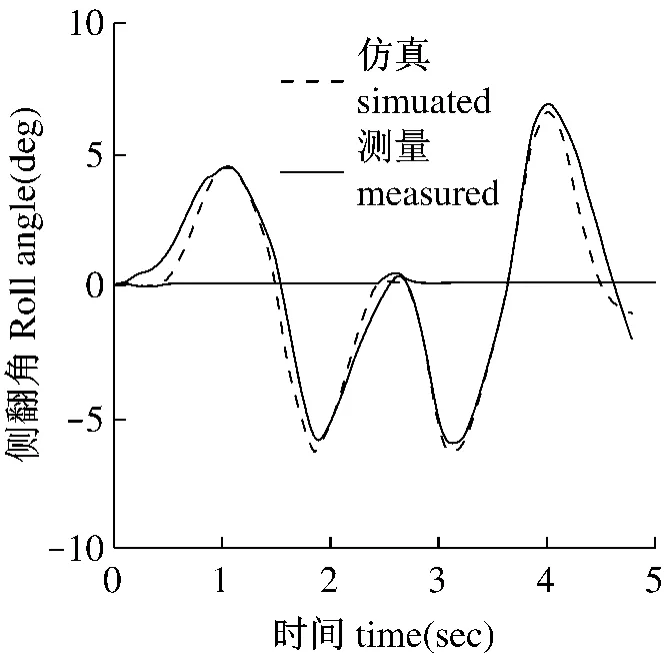

图14 PTI设计方案在96.6km/h车速侧翻角左通道改变驾驶比较Fig.14 Roll angle comparison-Left lane-change maneuver on PTI layout at 96.6kmph

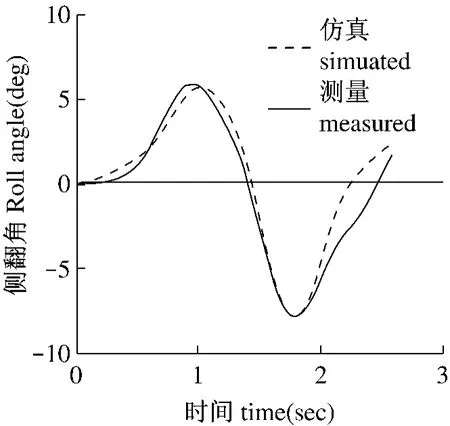

图15 ISO设计方案在88km/h车速侧翻角右通道改变驾驶比较Fig.15 Roll angle comparison-Right lane-change maneuver on ISO layout at 88kmph

采用部分路试数据证实车辆模型。早已表明,为了推断的目的,车辆模型用来求得侧翻角。对于不同的设计方案和如图14,15及16所示的不同车速仿真和测量侧翻角,该仿真和测量值两者相位和数值均很好一致,侧倾角最大平均误差小于0.5度。对于求得的所有高速行驶的结果均很好吻合,对于低速行驶(小于64km/h(35mph))的实验和仿真的侧翻角之间有些差异,通常仿真给定的值较小。但是曲线拟合的高速数据更危险。

用大家熟悉和广泛应用的两程序对已验证由技术概要求得的临界值与UMTRI静态侧翻模型和相位4对比(图17)。对于试验车辆,当静态侧翻给定为0.96g和相位给定为1.107g时,PTI-ROLL给出0.94g作为临界值。由于在模型内缺乏悬挂系统动力数据,预期静态侧翻模型将给定一高值。对于相位4在验证程序内在实际侧翻发生前临界值无作用。

图16 变通道长18.3m单通道驾驶侧翻角比较Fig.16 Roll angle comparison-single lane-change maneuver with 18.3mgate

不同的设计方案临界值不同,速度临界在129.3km/h(80.39mph)和 139.3km/h(86.46 mph)之间改变。第一值适于ISO有手通道变驾驶,而后一值适于PTI右手通道变驾驶。

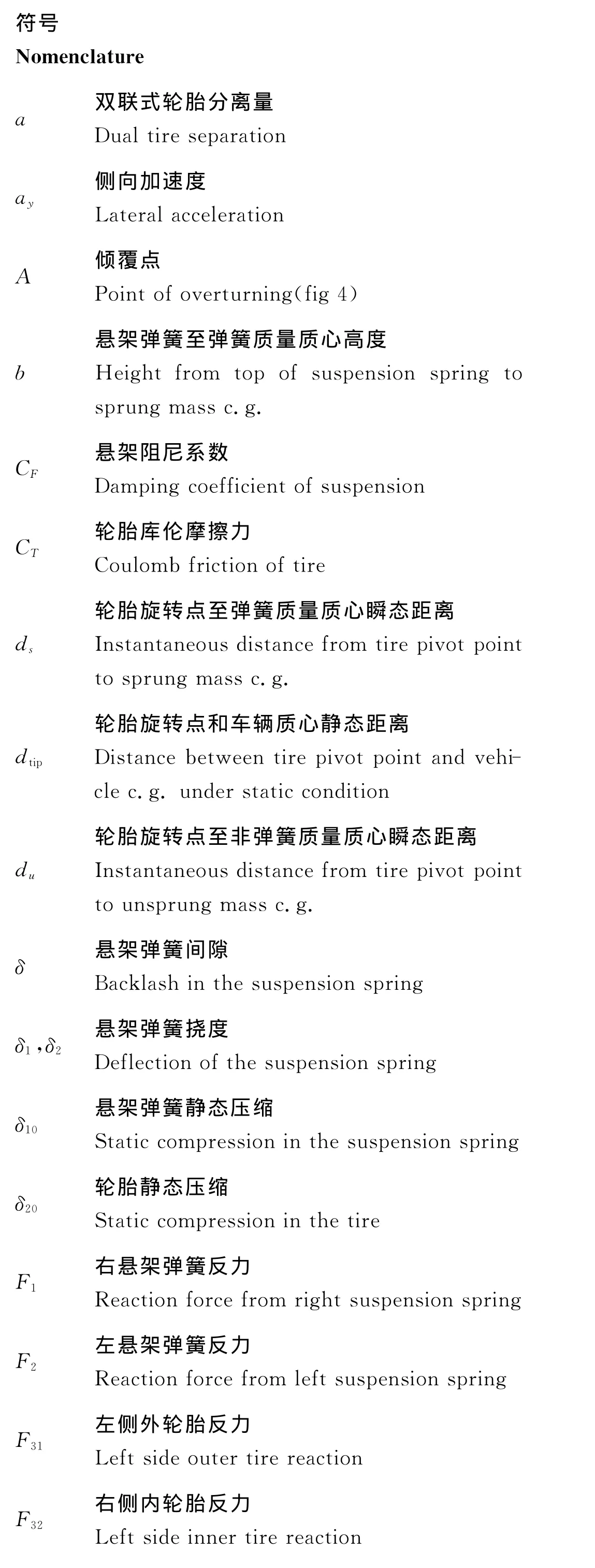

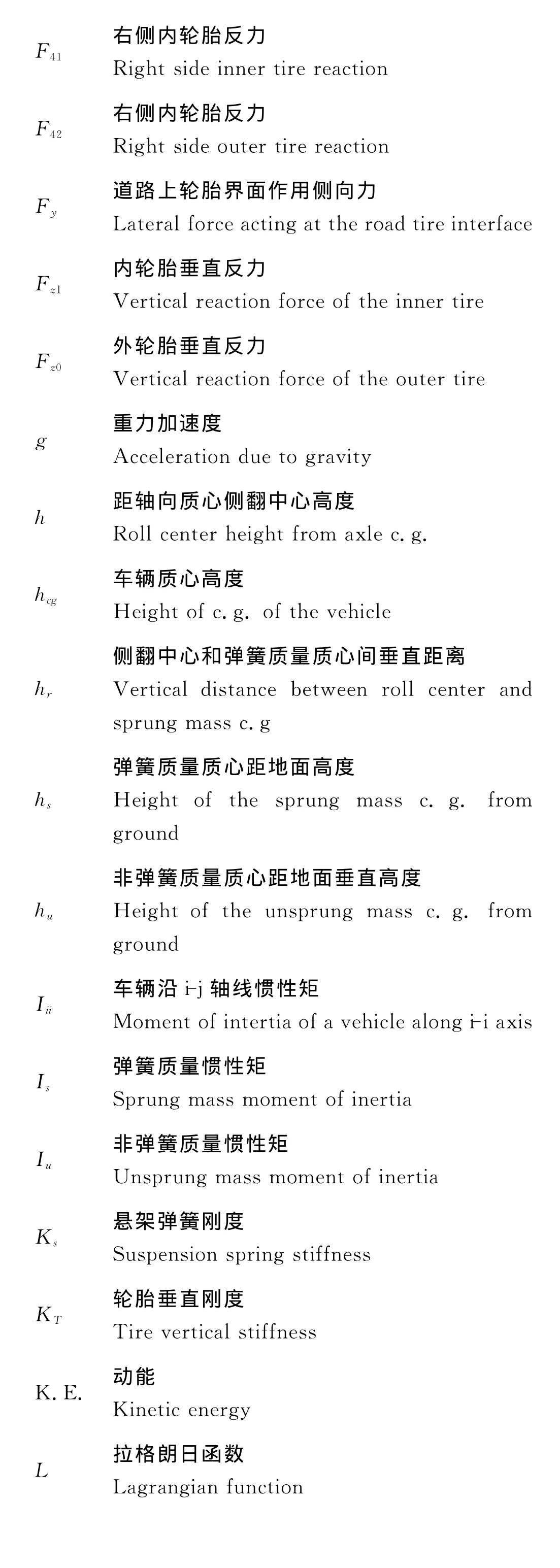

符号Nomenclature a 双联式轮胎分离量Dual tire separation ay侧向加速度Lateral acceleration A 倾覆点Point of overturning(fig 4)b悬架弹簧至弹簧质量质心高度Height from top of suspension spring to sprung mass c.g.CF悬架阻尼系数Damping coefficient of suspension CT轮胎库伦摩擦力Coulomb friction of tire ds轮胎旋转点至弹簧质量质心瞬态距离Instantaneous distance from tire pivot point to sprung mass c.g.dtip轮胎旋转点和车辆质心静态距离Distance between tire pivot point and vehicle c.g.under static condition轮胎旋转点至非弹簧质量质心瞬态距离Instantaneous distance from tire pivot point to unsprung mass c.g.δ 悬架弹簧间隙Backlash in the suspension spring du δ1,δ2悬架弹簧挠度Deflection of the suspension spring δ10悬架弹簧静态压缩Static compression in the suspension spring δ20 F1 F2 F31 F32轮胎静态压缩Static compression in the tire右悬架弹簧反力Reaction force from right suspension spring左悬架弹簧反力Reaction force from left suspension spring左侧外轮胎反力Left side outer tire reaction右侧内轮胎反力Left side inner tire reaction

结论

本文已阐述了包括采用路试数据证实的确定车辆动态侧翻临界值。本方法给出车辆动态侧翻在侧向加速度和速度方面的客观测量,因此它可能区分相同等级的车辆。进而用最少的设备(仅测量必要的侧向加速度)采用防翻悬臂做比较的整车试验。车辆试验在低速下进行,准备工作量最小。

感谢

作者感谢Altoona客车试验中心对本研究的赞助。

F41右侧内轮胎反力Right side inner tire reaction F42 Fy右侧内轮胎反力Right side outer tire reaction道路上轮胎界面作用侧向力Lateral force acting at the road tire interface Fz1内轮胎垂直反力Vertical reaction force of the inner tire外轮胎垂直反力Vertical reaction force of the outer tire g 重力加速度Acceleration due to gravity h 距轴向质心侧翻中心高度Roll center height from axle c.g.Fz0 hcg车辆质心高度Height of c.g.of the vehicle hr侧翻中心和弹簧质量质心间垂直距离Vertical distance between roll center and sprung mass c.g hs弹簧质量质心距地面高度Height of the sprung mass c.g.from ground hu非弹簧质量质心距地面垂直高度Height of the unsprung mass c.g.from ground Iii车辆沿i-j轴线惯性矩Moment of intertia of a vehicle along i-i axis Is弹簧质量惯性矩Sprung mass moment of inertia Iu非弹簧质量惯性矩Unsprung mass moment of inertia Ks悬架弹簧刚度Suspension spring stiffness轮胎垂直刚度Tire vertical stiffness K.E. 动能Kinetic energy L 拉格朗日函数Lagrangian function KT

M 车辆总质量Total mass of the vehicle ms mu弹簧质量sprung mass非弹簧质量unsprung mass p侧翻中心垂直于轴线转矩Movement of roll center perpendicular to the axles φs弹簧质量相关侧翻中心的侧翻转矩Roll movement of the sprung mass about the roll center非弹簧质量相关其质心的侧翻转矩Roll movement of the unsprung mass about its c.g.r 轮胎的滚动半径Rolling radius of the tire φu车辆非弹簧质量侧翻率Roll rate of the vehicle unsprung mass S 半弹簧行迹Half spring track T 半轮行迹Half wheel track v 车辆前进速度Forward velocity of a vehicle V 势能Potential energy Rφ Vg瞬时重力势能Instantaneous gravitational potential energy Vtip在倾翻状态车辆的重力势能Gravitional potential energy of the vehicle at tipover condition yu非弹簧质量质心侧向动程Lateral movement of unsprung mass c.g.zu非弹簧质量质心垂直动程Vertical movement of unsprung mass c.g.

[1]Fancher,P.et al.,"Test Procedure for Studying Vehi-cle Dynamics in Lane-change Maneuvers",SAE Paper 760351,1976

[2]Segal,D.J.,"Highway-Vehicle-Object Simulation Model-1976",U.S.DOT,Federal Highway Administration Volume 1-4.

[3]Weir,D.H.,"Analysis of Truck and Bus Handling",DOT-HS-801153,June 1974

[4]Eshleman,R.I.,et al.,"Articulated Vehicle Handling",DOT-HS-800674,April 1972

[5]Allen,R.W.,et al.,"Field Testing and Computer Simulation Analysis of Ground V.ehicle Dynamic Stability",SAE Paper 900127,1990

[6]Winkler,C.B.,et al.,"Repeatability of the Tilt-Table Test Method",SAE Paper 930832,1993

[7]White,D.,et al.,"Bus Rollover Stability",Imech E.,Paper C225/86.

[8]"A Tilt Table Procedure for Measuring Static Rollover Threshold for Heavy Trucks",SAE J2180,1990(Draft).

[9]"A Computerized Model for Simulating the Braking and Steering Dynamics of Trucks, Tractor-Semitrailer,Doubles and Triples Combinations", User Manual-Phase 4

[10]Allen,R.W.,et al.,"Analytical Modeling of Driver Response in Crash Avoidance Maneuvering:Vol 1-4",April 1988.

[11]Heydinger,G.J.,"Improved Simulation and Validation of Road Vehicle Handling Dynamics",Ph.D Dissertation,The Ohio State University,Columbus,Ohio,1990.

[12]Nalecz,A.G.,et al.,"Advanced Dynamic Vehicle Simulation(ADVS)to Investigate Rollover Behavior",Final Report,NHTSA-U.S.DOT Contract No.DTNH22-87-D-27174,April 1991.

[13]"Simplified Models of Truck Braking and Handling",A user’s manual,UMTRI,July 1988

[14]Verma,M.K.,et al.,"Roll Dynamics of Commercial Vehicles",Vehicle System Dynamics 9(1980),pp 1-17.

[15]Ma,X.,"Bus Mass Moment of Inertia Measurement and its Accuracy Analysis",Master’s Paper,Pennsylvania State University,University Park,PA,August 1992.

[16]Belfiore,D.A.,"The Development and Verification of Quarter and Half-Vehicle Models for the Dynamic Simulation of PTI Test Vehicles",Master’s Thesis,Pennsylvania State University,University Park,PA,December 1992.

[17]Das,N.S.,"Determination of Rollover Threshold of Transit Buses Using Low Speed Experimental Data",Master’s Thesis,Pennsylvania State University,University Park,PA,December 1992.

[18]"IMSL User’s Manual"

[19]Nalecz,A.G.,"Intermediate Maneuver Induced Vehicle Rollover Simulation",Final Report,TSC-U.S.DOT Contract No.DTRS57-88-P-82668.

[20]Nalecz,A.G.,et al.,"Development and Analysis of Intermediate Tripped Vehicle Rollover Simulation(IRTS)",Final Report 1988/89,NHTSA-U.S.DOT,Contract No.DTNH22-87-D-27174.

[21]Pennsylvania Transportation Institute.,"Test Procedures Heavy-Duty 500,000-Mile Bus with a Minimum Service Life of 12years",PTI-BT-9101,June 1991

[22]"Road Vehicles-Test Procedures for a severe Lane-Change Maneuver",ISO Technical Report ISO/TR 3888-1975(E).

[23]TEAC Corporation.,"RD-100T/110TPCM Data Recorder-Instruction Manual".

[24]Humphery,Inc.,"Gyroscope Operating Manual".

[25]Datron Messtechnik.,"Correvit Sensortechnick Auswertesysteme".

附录A

AppendixA

公式1:变量yu

Equation 1:variable yu

公式2:变量zu

Equation 2:Variable zu

公式3:变量φu

Equation 3:Variableφu

公式4:变量p

Equation 4:Variable p

公式5:变量φs

Equation 5:Variableφs

轮胎力

Tire Forces

用下式得出悬架变形:

The suspension deflections are given by the following expressions:

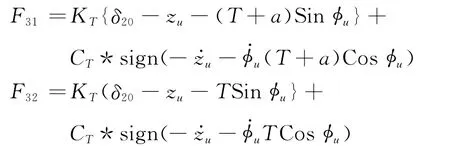

因此由公式可计算悬架弹簧力如下:

The suspension spring forces therefore can be calculated from the expressions given below: