煤层气井试井测试中常见问题与技术对策

胡 均,严晓明

(中国石化华东分公司采油厂,江苏 泰州 225300)

煤层气以甲烷为主要成分,主要吸附在煤基质颗粒表面,部分游离于煤基质微孔隙中或溶解于煤层水中,在一定压力下处于动平衡状态。当煤储层压力降至吸附气的临界解吸压力之下时,气从煤基质颗粒表面上解吸出来,然后以扩散方式进入煤岩割理系统,再以渗透方式从割理系统中流入井筒。因此,煤层气井中流体的产出过程可分为三个阶段,依次为单相流状态阶段、非饱和流状态阶段以及两相流状态阶段。

根据煤层产出遵循“解析—扩散—渗流”的机理,为避免压力恢复测试期间产生两相流,保证资料录取、解释的可靠性,目前国内外在煤层气勘探开发中,注入/压降法试井是煤层气井首选的一种测试方法[1]。

1 煤层气井注入/压降试井原理

煤层气井注入/压降试井遵循不稳定试井的基本原理,以恒定的排量将水注入煤层一段时间后,再关井测压力恢复。在注入阶段随着时间的推移,注入的流体不断向井筒周围煤储层径向扩展,产生一个高于原始煤储层的压力分布区,关井阶段使得注入压力与原始煤储层压力逐渐趋于平衡。因此,用测试仪器将井底压力随时间的变化规律记录下来,通过分析,可以判断和确定煤储层的性质。

2 煤层气井注入/压降试井常见的问题与对策

2.1 试井施工方案确定

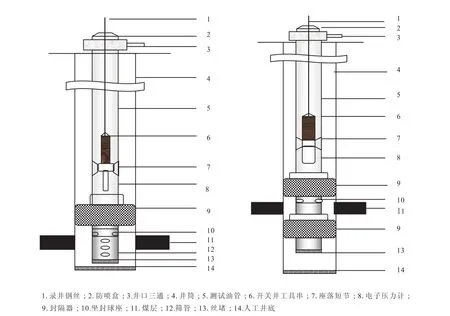

在注入/压降试井过程中,由于井筒储集效应的客观存在,对煤储层参数资料的求取、测试时间的控制等方面影响较大,故优化试井方案尤为重要[2-3]。优化试井方案对策是结合测试井的不同井况,采取单封、双封不同管柱结构工艺技术,可有效降低井筒储集效应对测试工作的影响。常用测试管柱结构(图1),试井施工方案确定应考虑下述问题:

1)中途测试时,要求钻开煤层底板不大于2 m,可采用单封测试。

2)完井测试时,煤层底界距井底大于10 m,采用双封测试工艺。

3)开关井座节、上封隔器下深位置应尽可能靠近煤层的顶界,下封隔器下深位置应尽可能靠近煤层的底界。

图1 常用测试管柱结构Fig.1 Common testing string structure

4)测试管柱要求使用小于27/8"管径的油管。

5)对于煤层顶板为渗透性较好、裂隙发育岩层的裸眼井,应固井后再局部射开煤层进行测试工作。

2.2 试井管柱检查、下井、试压

注入/压降试井对管柱试压要求较高,试压压力应大于注入时地面最大压力,稳压30 min为合格。但在实际工作中,测试管柱常出现试压不合格返工问题,具体对策是应做好以下方面的工作:

1)在测试管柱入井前,应认真检查测试油管的丝扣,确保每根油管清洁丝扣完好,严防不合格测试管柱入井。

2)每根测试油管丝扣均需涂上密封脂连接,对于使用周期较长测试油管,丝扣还应缠上密封带,各工件丝扣必须拧紧防止渗漏。

3)测试管柱下井操作应平稳,严防碰撞井口后剪断封隔器解封销钉,造成封隔器不能坐封的事故。

2.3 封隔器坐封

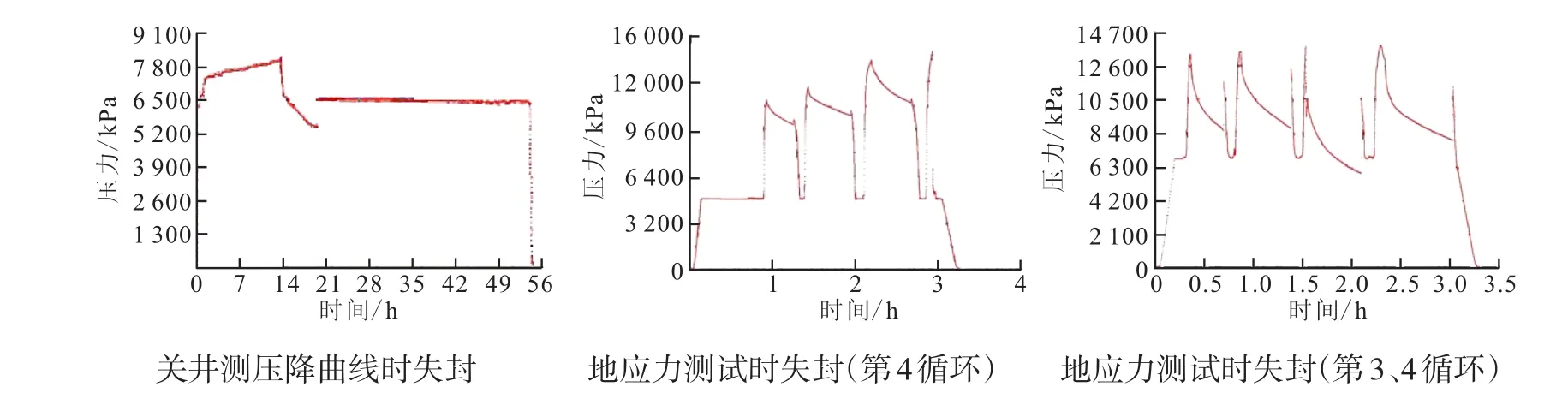

图2 封隔器坐封测试失败示例Fig.2 Failure setting tests of packers

在注入/压降测试过程中,封隔器坐封是否正常,是决定测试工作成败关键环节。在实际工作中,必须做好坐封前后各个环节方面的准备工作,防止发生封隔器上串失封、胶筒损坏等事故,造成测试失败(图2),因此,在封隔器坐封时应注意以下几点。

1)裸眼井测试坐封前,应进行不少于2个循环清水返洗井,清除井壁泥饼,增大封隔器坐封时胶筒与岩层顶板之间的磨擦阻力,以防封隔器上串失封;还应结合钻井、录井、取心、测井等方面的资料,选择岩性坚硬致密、取心无纵横向裂、井径规则的泥岩、灰岩顶板为坐封位置,以防封隔器损坏失封。

2)完井测试坐封前,应下刮管器在煤层炮眼处反复刮管10次以上,保证双封管柱的下封胶筒正常通过炮眼至坐封位置不损坏。

3)坐封封隔器时,应根据其型号及坐封形式,选择合适的坐封参数,坐封压力在规定范围内应尽可能高一些,以增加封隔器胶筒与井壁内磨擦阻力,防止测试阶段封隔器上串失封。

4)在使用膨胀式封隔器双封测试工艺时,封隔器坐封压力应高于打下球座时的压力,主要是防止封隔器单流阀再次开启、关闭出现异常而失封。

5)封隔器坐封后,应固定好井口测试管柱,防止注水测试时管柱上串,造成封隔器失封。

2.4 注入流体的选择

实践经验及国内研究资料表明:注入流体的选择不当可能是造成煤层污染的一个因素,由于流体中的固体颗粒堵塞煤层孔隙而导致煤层孔隙的连通性降低,因此,对注入水的水质应加以控制,对于含水煤层最好选择被测试煤层中的地层水,在实际操作中,也可选用洁净淡水。裸眼井测试中,如存在黏土膨胀问题,应考虑在清水中添加2%的氯化钾。

2.5 微破裂、注入/压降、原地应力试井

煤层气井注入/压降试井原始资料的录取,是通过微破裂试验、注入压降试井、原地应力试井等3项具体测试工作来实现的。控制设计好注入时间、注入量等相关参数,是资料质量、施工安全的保证[4]。

1)微破裂试验―注入时间、注入量的选择原则:缩短注入时间,延长关井时间。在测试过程中缩短注入时间,可减少注入流体体积,煤层产生的裂缝小,因此,关井后裂缝很快闭合;另外,适当延长关井时间,有利于地层压力的恢复,对随后进行的注入/压降试井分析不会产生太大影响。在实际工作中,微破裂试验注入时间应控制2 min之内,平稳调节注入压力同时密切观察记录注入量的变化,一旦注入量发生突变后(注入量0.1~1 L/min瞬间上升至5~50 L/min),应立即实施井下关井(图3)。

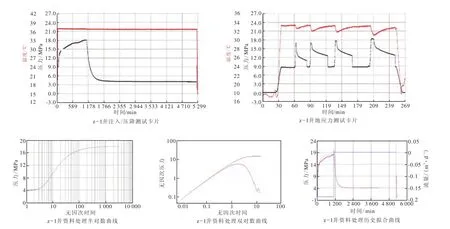

图3 Y-16井实测的微破裂卡片Fig.3 Measured microfracture card of well Y-16

2)注入/压降试井―注入、关井时间可以通过公式求得,设计的注入时间越长,则注入量越大。在实际工作中,初期注入压力应小于微破压力的50%,注入压力应控制平稳,注入压力波动应小于10%,关井前确保注入压力低于煤层破裂压力;初期注入排量的调节时间不应超过整个注入时间的三分之一,中后期注入排量应保持稳定。另外,还应依据现场注入压力变化趋势、注入排量大小及试井井况(套管井、裸眼井)等具体情况,适当修正注入、关井时间,保证试井资料质量和试井安全(图4)。

图4 Y-16井实测的注入/压降卡片Fig.4 Measured injection and pressure drawdown card of well Y-16

3)原地应力试井采用微型压裂法,目的是使煤层产生一个小裂缝后,以恒定的排量向煤层注水。微型压裂一般进行四个循环周期,每周期的注入排量相等且最高不超过50 L/min,注入时间各周期分别为 0.5 min、1 min、2 min、4 min,关井时间各周期20 min、30 min、30 min、40 min,确保裂缝闭合,从而可得到煤层的最小原地应力(图5)。在原地应力试井的实际工作中,由于注入时泵压较高、开关井频繁,常出现测试管柱上串、压力表损坏、井下开关工具串遇卡落井等问题。对策是测试前固定好井口管柱防上串,确保下井的震击器工作正常,注入时升压平稳、开井时泄压缓慢,从而达到消除事故隐患的目的。

图5 某井实测的地应力卡片Fig.5 Measured ground stress card of some well

2.6 开关井工艺技术

在煤层气井注入/压降试井工作中,国内外最常使用钢丝绞车式开关井工具。在实际工作中,因开关井操作工艺技术出现的问题,常影响测试资料的录取质量和测试安全问题,必须做好下述几个方面的工作。

1)正确组合开关井工具串:绳帽+加重杆+震击器+开关井工具+压力计。

2)开关井工具之上应连接震击器,防止遇卡难以实现开井动作。

3)在开关井工具震击器之上应连接加重杆,其配重可通过计算公式求得,要能保证开关井工具在井口最高的注入压力下自由下放。

4)在开井状态时,开关井工具串下深一般应在井下座节之上1~2 m处为最佳位置,测试前应先下放开关井工具串至座节处,然后上提1~2 m确保深度正确。

5)关井应采用“正向加压保压法”,一般较注入压力高5 MPa左右,加压后同时关闭井口阀门,以防止开关井工具串上移失封。

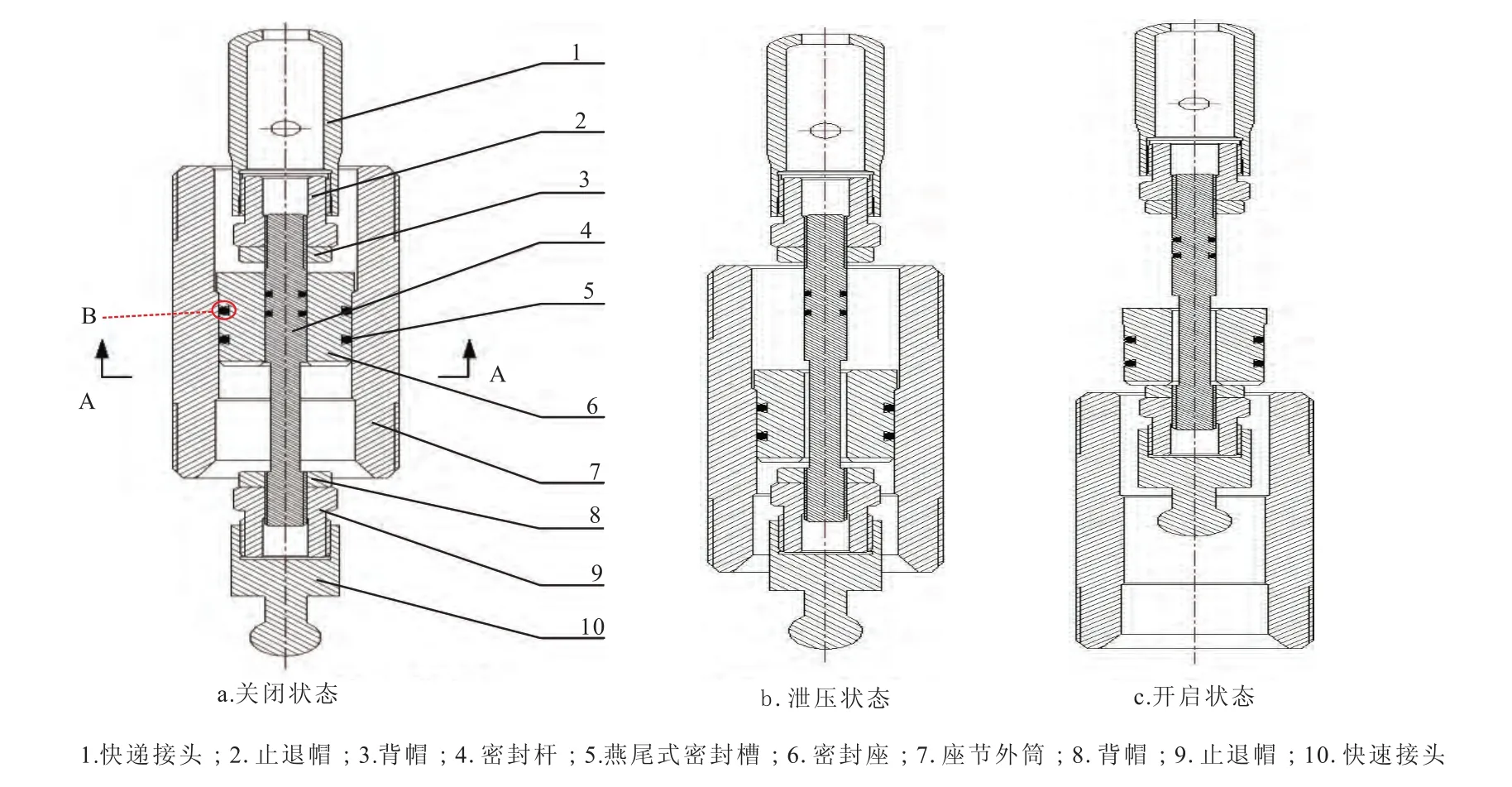

图6 开关井工具与座节配合的3个工作状态Fig.6 Three work status of flow shut in tools and seating nipple

6)在下放开关井工具后,关井初期常出现密封柱胶圈进入座节密封面困难的现象,发生井下开关阀关闭不严问题,若立即加压易造成测试卡片异常,影响资料质量。对策是在下放开关井工具后,保持注入泵压不变,不要立即加压,1~2 min后随着上下压差逐渐增大,达到自动增压目的,可实现密封柱关闭到位(图6)。

2.7 测试资料分析处理

资料处理应优选英国EPS试井解释软件,对测试煤层的压力数据采用半对数、双对数拟合分析和压力历史拟合分析方法处理,并对分析结果作一致性检验,保证分析的储层参数结果可靠(图7)。

3 结论与建议

煤层气井注入/压降法试井已成为国内外煤层气勘探开发中广泛应用的一种测试技术。通过中国石化华东分公司在山西、安徽、贵州等工区一百多井次测试工作,从理论和实践的角度,对煤层气井试井工艺作业过程中各个技术环节进行了有益的研究和探索,形成了一套完整的测试工艺技术,提高了测试成功率,节约了测试成本,保证了煤储层数据资料可靠。

图7 注入/压降测试卡片及解释示例Fig.7 Testing card ands interpretation examples of injection and pressure drawdown

[1]陈志胜.煤层气井常用试井方法及应用[J].陕西煤炭,2003,22(1):40-42.

[2]孙茂远,黄盛初.煤层气开发利用手册[M].北京:煤炭工业出版社,1996:88-92.

[3]韩永新,刘振庆.煤层气试井测试方法[J].油气井测试,1997,16(3):59-63.

[4]全国煤炭标准化技术委员会.GB/T 24504-2009煤层气井注入/压降试井方法[S]//国家标准化管理委员会.北京:中国标准出版社,2010:1-12.