微细粒浮选柱的研究现状及其新进展

阳华玲,朱超英,易 峦,吴希明

(长沙矿冶研究院有限责任公司,湖南长沙 410012)

微细粒浮选柱的研究现状及其新进展

阳华玲,朱超英,易 峦,吴希明

(长沙矿冶研究院有限责任公司,湖南长沙 410012)

介绍了浮选柱的历史及近年来浮选柱及其相关技术的发展现状。针对现有浮选柱的缺点,提出了一种新型电浮选柱的设计思想,并阐述了电浮选柱的特点和相关试验研究,表明该电浮选柱在微细粒矿物浮选领域具有其独特的技术优势和广阔的应用前景。

微细粒矿物;电浮选柱;电解发泡;气泡矿化

微细粒矿物分选一直是选矿界面临的重大难题[1],细粒矿物的主要特点是质量小、比表面积大、表面能高。质量小使疏水性矿粒与气泡碰撞几率小,难以克服矿粒与气泡之间的能垒而粘附在气泡表面,实现矿粒与气泡的有效矿化。比表面积大、表面能高使脉石矿粒与有用矿粒之间容易发生非选择性团聚,引起“泡沫夹杂”现象,使精矿品位降低。为解决质量效应和表面效应所造成微细粒矿物难浮选问题,国内外研究者对浮选柱技术与装备进行了大量研究[2~4],在此背景下,出现了许多浮选柱新技术和新装备,为细粒矿物柱式分选展示了良好的前景。

1 浮选柱的发展历史

浮选柱设计思想始于1915年。1961年加拿大工程师Bouttin研制出具有现代意义的带泡沫冲洗水装置的浮选柱,随后在前苏联和中国迅速掀起了浮选柱研究与开发应用的热潮。20世纪80年代以后,在一些新的设计思路指导下,浮选柱在气泡发生器、充气性能和运行稳定性上均有了较大的进展,涌出许多高效的浮选柱[5],如Flotaire浮选柱、MTU型充填介质浮选柱、旋流充气式浮选柱等。而在众多类型的浮选柱中,最有代表性的是1987年詹姆森教授发明设计的詹姆森浮选柱,该浮选柱在结构、给矿方式和分选机理上有了全新的突破,解决了因柱高所带来的一系列问题。

现在,人们对浮选柱的设计、安装、操作和控制日趋成熟。以浮选柱为中心,开展细粒级矿物浮选研究,从气泡产气方式、浮选柱结构以及配备多种检测、控制装置的浮选系统等方面的研究已成为今后浮选设备的研究发展方向。

2 浮选柱研究现状及进展

2.1 几种类型的浮选柱

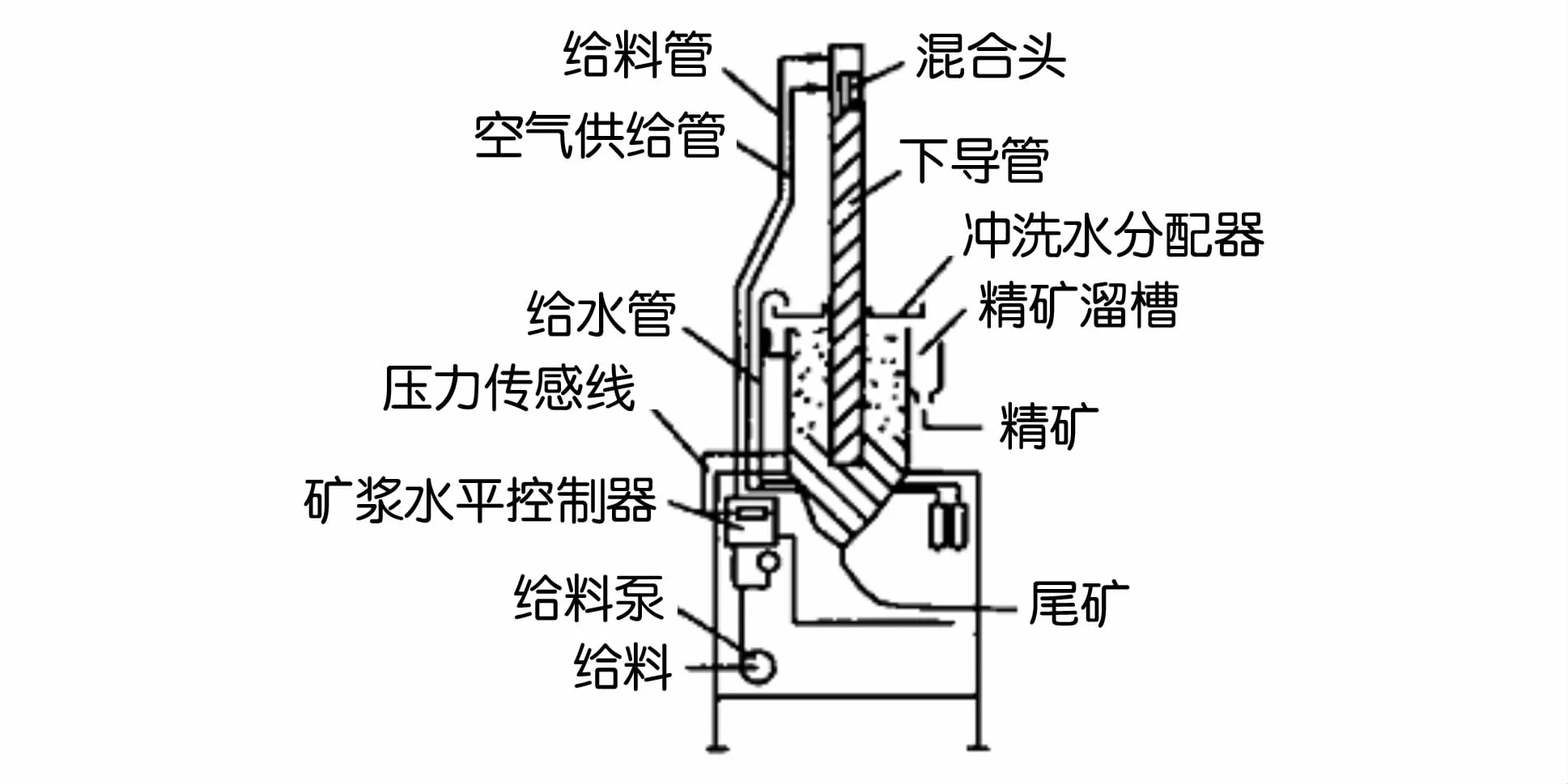

2.1.1 詹姆森(Jameson)浮选柱

Jameson浮选柱[6]如图1所示,矿浆经过喷嘴形成射流进入导管,射流形成的真空将空气吸入,并在矿浆池剪切成气泡,下导管相当于“反应器”,精矿泡沫产品则从浮选槽排出。该柱优点:(1)实现了矿化与分离的分体浮选策略;(2)柱体矮,工业浮选柱高度仅2.0 m;(3)矿粒滞留时间短,矿浆含气率高,浮选效率高;(4)矿浆通过射流形成负压吸气,动力设备为一台给料泵。该柱缺点:(1)矿浆停留时间短,往往需要设置多段扫选;(2)给矿波动大,分选不稳定;(3)在柱体内形成“气弹”,影响分选效果。

图1 詹姆森浮选柱

2.1.2 充填介质浮选柱

美国密歇根工业大学开发的充填浮选柱[7]是在常规浮选柱内装有充填介质,充填板层层排列成90°角,细小曲折的孔道使矿粒和气泡紧密接触,强化分选作用。入料从主体中部给入,底部通入压缩空气,精矿从顶部溢流排出,尾矿从底部排出,顶部设置喷水装置。该浮选柱除具有传统浮选柱的优点外,还克服了传统浮选柱气泡易兼并,易产生强烈紊流形成翻花等流态问题,并取消了易结垢堵塞的气泡发生器。在柱内装填了多层波形介质以构成许多有规则的迂回曲折通道,从下部进入的压缩空气经过通道时形成均匀气泡并携带疏水性矿物颗粒上浮。充填式浮选柱有效地实施了成泡、矿化、分离的柱浮选基本过程,但填充材料易堵塞、造价高的缺陷不仅影响了填充的实施效果,而且已影响到该填充浮选柱的工业应用。

2.1.3 射流式浮选柱

射流浮选柱[8]是姜志伟博士根据自由射流浮选原理研究开发的一种新型浮选设备。卢世杰根据射流理论提出了一种新型的向下顺流喷射型浮选柱——KYZ型浮选柱。俄罗斯莫斯科国立大学的NFMeseheriakov等研究出了一种带喷射充气器的浮选柱,该型号浮选柱对较大颗粒的矿物有较好的浮选效果,已推广应用于3~0.8 mm粒级钾盐和2~0.5 mm粒级金刚石的浮选,并取得了单位生产效率比其它任何型号浮选机都高出数倍的较好技术指标。乌拉尔选矿研究设计院研制的新型KФM系列浮选柱[9]由喷射充气器、微泡发生器、中央浮选管、排料装置和泡沫收集槽组成。这种浮选柱消除了常规浮选柱中的矿粒与气泡对流运动现象,在一台浮选设备中可以实现粗选、精选和扫选作业。

2.1.4 旋流-静态微泡浮选柱

旋流-静态微泡浮选柱[10]包括柱分离段、旋流分离段、管浮选装置三部分。整个设备为柱体、柱分离段位于整个柱体上部,在其顶部设置了喷淋水管和泡沫精矿收集槽,最终精矿由此排出;给矿点位于柱分离段中、上部,旋流分离段采用分选旋流器结构,并与柱分离段呈上、下结构直通连接,最终尾矿由旋流分离段底流口排出。管浮选装置布置在设备柱体体外,其出流管沿切线方向与旋流分离段柱体相连,相当于分选旋流器的切线给料管。管浮选装置包括气泡发生器与浮选管段两部分。气泡发生器依靠射流引入气体并把气体粉碎成气泡,经过加压的循环矿浆进入气泡发生器,形成含有大量气泡的三相体系并实现紊流矿化,然后沿切向高速进入旋流分离段。这样,管浮选装置在完成浮选充气与紊流矿化的同时,又以切向方式在浮选柱底部形成了旋流力场,实现连续分选过程。

2.1.5 其它几种新型浮选柱

1.机械搅拌浮选柱。普通浮选柱浮选粗粒矿物的能力较低,为改善粗粒浮选效果,在浮选柱中加入了机械搅拌机构,如Wemco/Leeds浮选柱[11]。该浮选柱具有机械冲气搅拌装置,搅拌均匀粗粒不易沉淀;柱内装有几层隔栅介质辊,可通过自动调节辊间间隙来控制精矿品位;在柱顶加冲洗水,排除泡沫中脉石夹杂。

2.稳流板浮选柱。密西根技术大学针对轴向混合和泡沫兼并问题,研制了带有水平稳流板的浮选柱,水平稳流板由一些简单带孔的板组成[12]。此外,美国西弗吉尼亚大学的Meloy等提出了二维浮选柱[13],其柱体内部由充填物分成若干个小槽,因此可以产出一组品位连续变化的产品,类似于摇床。

3.LM浮选槽。该设备[14]包括浮选槽、柱、泵前缓冲槽、泵。矿浆进入泵前缓冲槽,再用泵垂直向下打人柱体,同时引入压缩空气,在该柱体内完成矿浆与气泡的混合,并为浮选槽提供入料。这种高强度混合可以使矿浆在非常短时间内完成颗粒捕收,并具有较高的回收率。泡沫从柱体底部排入浮选槽,并在浮选槽上部形成较厚的泡沫层。LM浮选槽是一种新型的浮选设备。它可用于处理非磁性、磁性和非金属矿物。

4.微泡浮选柱。该设备[15]采用传统浮选柱的矿化分离模式,突出了浮选的“微泡效应”。该浮选柱的“革命性”贡献在于成泡方式的变革-流体混合成泡(具体实施方式为加静态搅拌叶片)。利用流体混合成泡以及“微泡效应”提高柱分选效率的思路已在浮选柱设计当中普遍采用。

2.2 气泡发生器研究进展

根据发泡方式和发泡装置不同,浮选柱的气泡发生器可分为内部发泡器和外部发泡器。

2.2.1 发泡方式

近年来常用的气泡发生方式主要有以下几种[16]:

1.剪切接触发泡。高速流动的矿浆和气体以适当方式接触,如通过金属网或充填介质产生气泡。剪切接触发泡是利用气、液混合过程把气体粉碎成气泡,其气泡大小主要取决于液体紊流度、持续混合时间,并最终达到与体系能量状态相匹配的气泡临界尺寸。

2.微孔发泡。气体通过微孔塑料、橡胶、帆布、尼龙、微孔陶瓷管或卵石层发泡。由于微孔发泡易堵塞,使得微孔材料不能充分发挥作用,而且充气量(压力)增大会直接造成气泡尺寸增大,因此,目前该法采用较少。

3.降压或升温发泡。空气在水中的溶解度大约为2%,当降低压力或升高温度时,溶解的气体析出产生气泡。

4.射流发泡。受压气流喷入矿浆或矿浆喷入气流均可产生适合浮选的气泡。该法是先将液体变成分散相,然后随压力增大逐步成连续相气体则由开始的连续相逐步分散成为微泡。射流成泡技术是气泡发生技术的一大变革。

5.电解水产生气泡。利用电解水原理,在通电条件下,采用电解方式使水分解生成氢气和氧气,电解产生的氢气和氧气直径微小,气泡量可通过电流调节来控制,利用电解水技术进行微泡浮选是气泡发生技术的一个创新。

2.2.2 内部发泡器

1.过滤盘式发泡器。在盘式过滤机的过滤盘上蒙一层滤布,平放于浮选柱底部,即为发泡器。该发泡器产生的气泡较均匀,但易磨损。

2.立管发泡器。将多个直径40~75 mm、高300~500 mm的立管均匀分布于浮选柱底部,并与控压器管网相连接。每个立管上下段界面装有多孔介质材料。由于矿泥容易在多孔介质表面沉淀,因此,这种内部发泡器易于堵塞。

3.砾石床层发泡器。将直径8~20 mm的砾石置于上下两层筛子之间,组成厚300~600 mm的砾石床层。这种发泡器堵塞较轻,但产生的气泡直径大。

2.2.3 外部发泡器

1.水/空气喷射式充气器[17]。这种充气器分为3种类型:Turbo Air型,Flotair型和CESL型。Turbo Air型由美国矿业局开发。在内径50 mm的充气器内充填玻璃球或者石英粒子,在高压下产生直径0.1~0.3 mm的细小气泡。由美国Deister Concentrator公司生产的Flotair型发泡器是把加压空气从外部分散器通过机内的充气板分散到槽内,在压力300~480 kPa、空气与水的流量比约30的条件下工作,产生直径0.1 mm左右的细小气泡。CESL型充气器由加拿大的Cominco Engieering Service Ltd(CESL)公司于1988年开始生产,浮选柱外的气体分散器产生空气-水混合物,通过金属管分散到浮选注中,压力在300~600 kPa下运转,气泡直径0.3~0.4 mm,可确保含气率达到50%,多孔金属管在作业中可以更换,运转率较高。CESL型充气器先后在北美、南美和南非等地得到广泛应用。

2.空气喷射式充气器[18]。加拿大Minov EX Technologies公司研制了不用水、仅吹入空气(空气喷射)产生气泡的机构。该充气器是由针阀与气泡喷雾孔组成的简单结构,孔径大,因表面被陶瓷覆盖,所以不会堵塞,寿命长达2 a,产生的气泡直径为0.5~3.0 mm,易于使用。

3.Minnovex静态混合器。该混合器利用高速流动的矿浆和气体在剪切件作用下形成气泡,具有易于更换和在线调控气泡大小的特点,但加工精度要求较高。

4.多孔文氏管。当水高速流过多孔管时,管内压力低于大气压,空气自发进入与水混合,在多孔介质的高速剪切作用下产生气泡。压力释放时析出大量微泡,然后沿切线进入旋流段。

5.旋流器式充气器[19]。在旋流浮选机中离心力使矿浆和气泡充分混合,空气既可自流给入,也可压入。离心力使矿粒向槽壁移动,由于气泡向内侧上升,捕收速度快,因此对细粒矿物浮选效果好,但对粗粒和高密度矿物的分离不利。

2.3 气泡矿化方式研究进展

早期的浮选柱矿化方式大多采用逆流矿化方式,后来随着浮选柱技术研究的不断进步,出现了逆流矿化、顺流矿化、管流或离心矿化以及多种矿化组合的矿化方式等。

2.3.1 逆流矿化浮选柱

逆流碰撞矿化型浮选柱如CPT浮选柱、FXZ全静态浮选柱等。

CPT浮选柱[20]。该浮选柱是由加拿大工艺技术公司研制,其核心是它的空气分散系统,共有四种类型,其中最新的是SlamJet分散器和SparJet分散器。经浮选药剂处理后的矿浆,从距柱顶部以下约1~2.0 m处给入,在柱底部附近安装有可从柱体外部拆装检修的气体分散器。气体分散器产生的微泡,在浮力作用下自由上升,而矿浆中的矿物颗粒在重力作用下自由下降,上升的气泡与下降的矿粒在捕收区接触碰撞,疏水性矿粒被捕获,附着在气泡上,从而使气泡矿化。负载有用矿物颗粒的矿化气泡继续浮升而进入精选区,并在柱体顶部聚集形成厚度可达1 m的矿化泡沫层,泡沫层被冲洗水流清洗,使被夹带而进入泡沫层的脉石颗粒从泡沫层中脱落,从而获得更高品位的精矿。尾矿矿浆从柱底部排出,整个浮选柱保持在“正偏流”条件下工作。

FXZ全静态浮选柱[21]。FXZ静态浮选柱由中国矿业大学北京校区研制,包括静态浮选柱和与其配套的跌落箱。浮选柱中没有旋流,矿浆由上向下、流动气泡由下向上浮起,目的矿粒与气泡碰撞后,黏附在气泡上,精矿泡沫上浮到顶部溢流排出,尾矿随着水流到底部排出。跌落箱中没有运动部件,通过高压风将浮选药剂以乳滴状喷入跌落箱,与浮选入料混合,由于重力的作用使矿浆由上向下流动,在流动过程中药剂和矿粒充分接触,提高了目的矿物的可浮性,进入浮选柱后,可以提高浮选速度和浮选柱的处理量。

2.3.2 顺流矿化浮选柱

顺流矿化浮选柱[22],该浮选柱利用射流原理引入空气,其圆锥形收缩管与喇叭管在空室中相连,当高速水流由圆锥形收缩管流向喇叭管时,因水流断面逐渐减小,在圆锥形收缩管出口处形成较大流速,致使该处压强降低至大气压强之下,在吸气室中形成负压,使空气从外部进入到空室中。在分选槽底部安装了一个反射假底,其作用在于将高速水流所携带的空气粉碎成气泡,进而弥散到整个分选槽。该设备气泡直径较小,空气保有量较高,空气分散比较均匀,且结构简单 、操作方便、无运动部件,选别指标较好。

2.3.3 管流矿化浮选柱

管流矿化浮选柱有射流浮选柱、喷射式浮选柱、Jameson浮选柱等,其中Jameson浮选柱最为典型。

Jameson浮选柱由澳大利亚研制,其工作原理是将调好药剂的矿浆用泵经入料管打入下导管的混合头内,通过喷嘴形成喷射流而产生一负压区,从而吸入空气产生气泡,矿粒在下导管与气泡碰撞矿化,下行流从导管底口排人分离柱内,矿化气泡上升到柱体上部的泡沫层,经冲洗水精选后流入精矿溜槽,尾矿则经柱体底部锥口排出。充气搅伴装置是Jameson浮选柱的关键部件,它采用了射流泵原理,在把矿浆压能由喷嘴转换成动能的同时,在密封套管内形成负压,并由空气导管吸入空气。经密封套管,射流卷裹气体进入混合套管,在高度紊动流体作用下,气体被分割成气泡并不断与矿粒碰撞粘附,得到矿化。分散器相当于静态叶轮,将垂直向下的矿浆沿径向均匀分散。

2.3.4 旋流矿化浮选柱

旋流矿化浮选柱[23]有旋流充气式浮选柱。该浮选柱由美国犹他大学研制。矿浆以一定压力沿切线方向给入,空气从多孔柱壁进入,泡沫产品通过内螺旋向上运动排出,沉砂从底部排出。该设备效率高,但器壁磨损较严重。它提出了一种高效充气矿化方式,与逆流矿化相对应,其成泡与矿化过程突出了“垂直”的特点。在较高强度的离心力场背景下,这种“垂直”矿化方式不仅提高了浮选的矿化效率,而且降低了浮选粒度下限。再加上离心力场中的重力分离作用,形成了微细物料分选的综合力场优势。

2.3.5 顺流-逆流多段矿化浮选柱

俄罗斯IOTT研究所研制的顺流-逆流多段浮选柱,该浮选柱槽体体积为1 580 m3,高4.6 m。由于每一柱体具有不同的流体力学和充气状态,而且可以通过改变柱体截面调整矿浆流速和停留时间,可使不同可浮性颗粒得到回收。

随着浮选柱研究的深入,根据所研制的浮选柱特点,浮选柱气泡矿化方式也呈现多样化特点,多种组合的矿化方式已成为浮选柱研究的一个重要方向。

3 浮选柱的发展趋势

针对细粒级矿物浮选的难题,今后浮选柱研究将主要从气泡发生器、浮选柱结构以及引入综合立场(包括离心力场、磁场、电场)等方面开展,其主要表现在以下几个方面:

1.研制新型可靠的气泡发生器方面。在浮选柱浮选中,气泡尺寸是影响其浮选效果的最大因素,气泡越小、充其量越大,与矿粒的碰撞几率就越大,越有利于细粒矿物的分选。除传统的压气式外,研究高压溶气法、电解法等,以及各种方式相组合的方法。从内部充气型改为外部充气型,以多层、多点充气等方式代替原来一点式充气,提高浮选柱的浮选效率。

2.不断改善浮选柱内矿浆流态,克服工业浮选柱常出现的“翻花”、“沟流”等问题,形成理想的“塞流”流态。研制各种型式的充填介质,使疏水性转为亲水型,固定型转为活动型,防止充填介质在碱性矿浆中易堵塞的问题,改善柱内矿浆流态的稳定性以及气泡分散的均匀性等。

3.研究短柱型浮选柱,构思新的矿化碰撞模式,取代常规高柱中的捕集区,实现紊流矿化和静态分选条件。

4.引入离心力场、磁场、电场等综合力场,开发各类新特点的浮选柱,如电浮选柱[24]、磁浮选柱[25]。

5.研究各类碰撞矿化机理,建立数学模型,为深入了解浮选柱浮选过程以及浮选柱的工业化生产提供理论依据。

4 新型装备——电浮选柱的研制

4.1 现行浮选柱的缺点

根据浮选柱中气泡与颗粒作用的相关理论,若想实现浮选柱的高效浮选,则要求在较大的表观充气速率下,尽可能地产生微小气泡。由于气泡大小、表观充气速率和给料速率三者互有关联,若要产生小气泡时,必须采用低的表观充气速率和比较小的处理量。这个矛盾一直制约着高效浮选柱的研究,成为现行大多数浮选柱研究需要解决的重要问题。

4.2 电浮选柱的设计

4.2.1 独特的气泡发生方式

基于现行浮选柱气泡发生器产气原理,在现行众多浮选柱浮选过程中,气泡大小、表观充气速率和给料速率三者互有关联,不能达到理想的高表观充气速率和微小气泡的高效浮选状态,利用电解水产生氢气和氧气原理,开发出新型的电浮选柱。该装备以“电解水产气”(如图2所示)代替传统浮选柱的压溶、射流等气泡发生方式,具有气泡直径微小、稳定性好、气泡量易控制等特点。而且在特定机型的浮选中,产生的气泡大小与表观充气速率和给料速率无关,气泡量的大小可通过调节电流大小来直接控制。从而很好地解决了目前众多浮选柱中普遍存在的在高表观充气速率和高处理量情况下不能获得小气泡的问题。

图2 电解水发泡装置

4.2.2 独特的浮选柱结构

电浮选柱的电解产气装置为外置式,产生的微泡与矿浆在主柱底部对称给入,主柱底部安装搅拌装置,气泡与矿浆在狭小的空间里,在搅拌叶轮的高速搅拌作用下充分混合,矿物颗粒与气泡的碰撞、矿化作用得到强化。主柱底部内壁上设置挡板,减少了矿浆的横向流动,矿浆和气泡一起上浮。在主柱的中部安装了导流管,矿浆从导流管进入次柱中,而矿化泡沫自然浮升至主柱顶部,形成精矿泡沫层。主柱上部安装了稳流管,管壁开孔,这样可充分减少向上的矿流对精矿泡沫的冲击,有利于泡沫层的稳定和精矿的二次富集。在次柱中,矿浆中少量的矿化泡沫继续浮升,同时随矿流带入的少量微泡在上浮过程中继续与矿粒碰撞、矿化、上浮。尾矿从次柱底部排出。

4.3 电浮选柱的特点

1.采用特殊电极材料。电浮选柱是长沙矿冶研究院基于CRIMM电气浮机在废水处理领域的工业应用中长时间稳定运行的成功实践,结合CRIMM电气浮机电解发泡技术特点,确定了采用特殊非溶性材料作电极,耐酸碱腐蚀、使用寿命长。

2.气泡直径小、气泡量易控制。电解水发泡方式产生的气泡直径微小(20~50μm),气泡在浮选柱中弥散好,气泡表面积大,气泡与矿粒接触的几率增加,有利于浮选,能有效降低设备对矿物的分选下限。气泡量可直接通过调节电流强度来控制,操作方便。

3.设置专门的混合矿化区,强烈的机械搅拌增加了气泡与疏水性矿粒的碰撞几率,强烈的“擦洗”作用,减少了泡沫中脉石矿物的夹杂,有利于精矿品位的提高。

4.设置多孔导流管和斜板装置,使矿浆流态更稳定,有利于浮选泡沫的稳定浮升和二次富集。

4.4 电浮选柱的试验研究

4.4.1 香炉山钨尾矿浮选回收白钨矿试验

在钨品位为0.18%的微细粒级香炉山钨尾矿(浮选给料粒度为-0.013 mm占90%)浮选中,与普通浮选机相比,采用电浮选柱获得的钨粗精矿品位提高了0.57%,钨回收率提高了8.54%。

4.4.2 攀枝花细粒级钛铁矿钛浮选试验

在TiO2品位为10.67%的细粒级钛铁矿钛浮选中,当原矿细磨粒度为-0.043 mm 66.73%时,采用普通浮选机仅获得TiO2品位16.06%、回收率58.23%的钛粗精矿。而采用电浮选柱可获得TiO2品位19.90%、回收率60.65%的钛粗精矿,精矿品位和回收率均优于普通浮选机。

5 结 论

在微细粒矿物浮选中,气泡大小和气泡与矿粒的高效矿化一直是影响浮选柱分选效果的重要因素。电浮选柱克服了当前众多浮选柱存在的小气泡与高表观充气速率不能兼得的矛盾,产生的气泡直径微小,且电解产气装置相对独立,气泡量可通过调节电流进行控制,操作控制简单、方便;类似于浮选机的机械搅拌矿化方式,增加了气泡与细粒矿物的碰撞几率;设置多孔导流管及斜板装置,提高了泡沫的稳定性和二次富集。电浮选柱这种独特的气泡发生方式和柱体结构使其达到了细粒矿物的紊流矿化和静态分选的微泡浮选过程。因此,该浮选设备在细粒级矿物浮选中具有其独特的技术优势和广阔的应用前景。

[1] 何廷树,陈炳辰.微细粒浮选设备探讨[J].中国矿业,1994,(13):31-35.

[2] S.Golshan,M.Irannajad,M.Saffari.Effect of tow-phase system parameters on the air bubble size in column flotation[C].New Delhi India:XXVI IMPC,2012,(1):731.

[3] Y.F.Liao,W,C.Xia,J.T.Liu.the study of characteristics and influence factors of gas holdup in cyclonestatic micro-bubble flotation column[C].New Delhi India:XXVI IMPC,2012,(1):705.

[4] G.Huang,y.j,cao.,z.c.gao.Pyrite flotation by using cyclone static micro-bubble flotation column[C].New Delhi India:XXVI IMPC,2012,(1):322.

[5] 杨琳琳,程坤,文书明.浮选柱的研究现状及其进展[J].矿冶快报,2008,(1):4-7.

[6] 陶长林.詹姆森浮选柱——浮选工艺的一大技术突破[J].中国矿业,1995,(17):44-48.

[7] 周鹍,曾爱武,王树楹.充填式浮选柱的研究及应用[J].化学工程,2001,(6):57-60.

[8] 姜志伟.射流浮选柱的研制与分选试验[M].上海:中国科学院上海冶金研究所,2000.47-52.

[9] MГ维杜耶斯基,张兴仁.乌拉尔选矿设计研究院研制的新型浮选柱[J].国外金属矿选矿,2002,(4):35-38.

[10] Li lin,Liu jiongtian,Wang lijun.Numerical simulation of a self-absorbingmicrobubble generator for a cyclonic-staticmicrobubble flotation column[J].Mining science and technology,2010,(1):88-92.

[11] 今井哲男.浮选柱技术的进展[J].国外金属矿选矿,2000,(8):17.

[12] E.C.Dowling.用浮选柱反浮选铁矿石的研究[C].XXI IMPC,B8a,2010,(1):163.

[13] 黄云峰.浮选柱的现状与发展[A].第四届全国青年选矿学术会议筹委会.第四届全国青年选矿学术会议论文集[C].昆明:云南科技出版社,1996.5.

[14] Chen Xinghua.Technical study and teston a new flotation device:LM flotation cell[J].Mineral engineering,1998,(5):457-462.

[15] 路迈西,尹汝涣.微泡浮选柱煤技术[J].中国矿冶大学学报,1996,(2):19-24.

[16] 陈志友,陈湘清,李旺兴.浮选柱气泡发生器的研究与进展[J].煤炭加工与综合利用,2008,(2):19-21.

[17] 张鸿甲.水气喷射充气器的研究及应用[J].有色金属,1978,(11):15-17.

[18] 沈正昌,史帅星,卢世杰,等.浮选设备发展概况[J].有色设备,2004,(6):5-11.

[19] 韩寿林,曾永华,张鸿甲.浮选柱旋流式充气器工业试验[J].有色金属,1978,(6):17-20.

[20] 张兴昌.CPT浮选柱工作原理及应用[J].有色金属,2003,(2):21-24.

[21] 王加强,史新忠,单光明,等.FXZ静态浮选柱与浮选机分选高灰细泥的效果对比[J].煤炭加工与综合利用,2007,(4):22-24.

[22] 卢世杰.KYZ型浮选柱机理研究[J].有色金属,2002,(1):20-23.

[23] R.赖,王荣生.矿物分选中的旋流浮选柱[J].国外金属矿选矿,2002,(10):26-27.

[24] Bhaskar Raju,Prabhakar G S,K hangaonkar P R.Benefication oflow grade ores by electro-column flotation technique[J].column Fotation.1988,(3):293-298.

[25] Sonolikar R L,Mandlekar V A.Elfec ofmagnetic field on conlumn flotation of ore containingmagnetic content[J].Column Flotation,1988,(4):299-304.

Research Present Situation and New Progress of Flotation Column for Fine Paticles

YANG Hua-ling,ZHU Chao-ying,YILuan,WU Xi-ming

(Changsha Mining and Metallurgy Research Institute Co.,Ltd,Changsha 410012,China)

The history of flotation column and its present situation have been introduced in this paper.Aiming at the defect shortcomings existed in flotation column,a kind of novel electro flotation column design has been put forward,and its characteristics and experimental research have been elaborated which indicates that the electric column flotation has its unique technical advantages and broad application prospects in the fields of fine particles flotation.

themicrogranularmineral;electro flotation column;electrolyticmicro-bubbles;bubblemineralization

TD92

:A

:1003-5540(2014)05-0011-06

2014-06-15

阳华玲(1978-),男,高级工程师,主要从事选矿技术及环保水处理技术研究。