模壁厚度对大钢锭传热及疏松缩孔影响的数值模拟

张春宇 刘海啸 沈明钢 张振山

(辽宁科技大学材料与冶金学院,辽宁114051)

模壁厚度对大钢锭传热及疏松缩孔影响的数值模拟

张春宇 刘海啸 沈明钢 张振山

(辽宁科技大学材料与冶金学院,辽宁114051)

为研究模壁厚度对大型钢锭内部传热及疏松缩孔的影响,本文建立了三种不同厚度的锭模,并利用ProCAST软件对72 t钢锭进行了模拟。通过分析热流密度、凝固场和缩孔分布等模拟结果,发现模壁厚度对钢锭底部热流密度影响较小。增大壁厚,在凝固前期钢锭的中上部热流密度较大,凝固末期钢锭中部的热流密度略有减小。增大壁厚会减少钢锭上部疏松、减小冒口中缩孔体积,但钢锭中下部易产生疏松。壁厚对安全距离影响很小。

模壁;厚度;钢锭质量;数值模拟

设计钢锭模的模壁厚度时,材质的物理性能和传热条件是需要首先考虑的两个方面。材质通常选择球墨铸铁或蠕墨铸铁,其物理和力学性能均能满足要求。所以,在设计模壁厚度时,应重点考虑与传热条件密切相关的钢锭质量、结晶条件和锭模使用寿命等因素[1]。据经验公式,可将模壁厚度d与钢锭宽度D的比值d/D设计在0.15~0.2之间,小钢锭取中下限,大钢锭取中上限[2],但经验公式并未体现出模壁厚度对传热和内部质量的影响。因此,本文通过对三种不同壁厚的锭模浇注72 t大型钢锭进行数值模拟,讨论模壁厚度对大钢锭内部传热情况及疏松缩孔的影响。

1 几何模型

利用三维建模软件SolidWorks分别建立d/D =0.18、0.21和0.23三种不同壁厚的锭模以及钢锭、冒口、绝热板等模型,利用GeoMesh软件和ProCAST软件分别划分面网格和体网格。

2 数学模型

2.1 控制方程

钢锭凝固过程的非稳态导热控制方程如下式[3]:

2.2 材料物性参数

图1 凝固进行到3 h时不同模壁厚度下的热流密度切片图Figure 1 Heat flux slices of differentwall thicknesses of die when solidification process is in the 3rd hour

图2 凝固进行到13 h时不同模壁厚度下的热流密度切片图Figure 2 Heat flux slices of differentwall thicknesses of die when solidification process is in the 13th hour

模拟钢种为普通低碳钢,ProCAST软件可根据其化学成分自动计算出各物性参数。其中,计算出固、液相线温度分别为1 510℃和1 460℃;锭模、冒口、底盘采用软件材料库中的Fe-GG-20铸铁,其物性参数为随温度变化的、分段线性的变物性参数;绝热板的导热系数为0.2 W/m·K;覆盖剂使用保温性好的酸性覆盖剂。

2.3 初始条件和边界条件

模拟大型铸件时,由于凝固时间远大于浇注时间,可忽略浇注过程对初始温度场的影响,将浇注温度视为初始温度[4]。本文将凝固初始温度设为1 560℃,铸型的预热初始温度为100℃,环境温度为20℃。

在钢锭的对称面和对称轴上为绝热条件,其余界面传热按下式处理[5]:

式中,T、T∞分别为边界单元温度和环境温度;h为边界上的传热系数。

由于钢液的凝固收缩,在锭模和钢锭之间会产生气隙。将锭模和钢锭间界面热阻考虑到传热模型中,锭-模间的热流按下式计算[6]:

3 数值模拟结果与分析

3.1 热流密度

图1和图2分别为凝固进行到3 h和13 h时不同模壁厚度下的热流密度切片图。从图1可看出,在凝固前期,随着模壁厚度的增大,各钢锭本体的中上部对应区域的热流密度变大,而钢锭底部热流密度相差不大,模壁内侧热流密度变大,模壁外侧热流密度变小。这是由于较厚的模壁虽然热阻增大,但其外侧壁升温慢,在凝固初期模壁内外侧温差大,且占主导作用,因此模壁内侧热流密度较大,对钢锭冷却强度大,导致钢锭对应区域的热流密度较大[1]。由此说明在凝固初期,较厚的模壁对钢锭本体的中上部冷却强度大,钢锭向外传热快,而模壁厚度对钢锭底部热流密度影响小。从图2可看出,到凝固末期,随着模壁厚度的增大,各钢锭本体的上部和下部热流密度相差不大,而钢锭本体中部外侧(如图2中的1区域)和模壁中下部的热流密度略有减小。这是因为在凝固末期,三种模壁的内外侧温差相差不大,但较厚模壁的传热热阻增大,传热系数减小,热流密度减小,散热速度慢,对钢锭本体的冷却能力降低[1]。

图3 凝固进行到8 h时不同模壁厚度下的固相率分布图Figure 3 Solid fraction distribution of differentwall thicknesses of die when solidification process is in the 8th hour

图4 凝固进行到9 h时不同模壁厚度下的固相率分布图Figure 4 Solid fraction distribution of differentwall thicknesses of die when solidification process is in the 9th hour

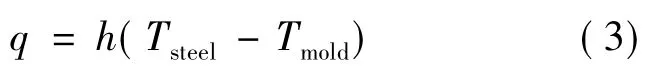

3.2 凝固场

为预测钢锭内疏松缺陷,采用固相率分区显示方法,临界固相率选为0.6 ~0.67[7,8]。由于凝固初期激冷层厚度仅与锭模材质有关,而与模壁厚度无关[1],实际模拟结果也验证了此结论的正确性,故略去初期固相率分布图。图3和图4分别为凝固进行到8 h和9 h时不同模壁厚度下的钢锭内固相率分布切片图。从图3可看出,凝固中期,随着模壁厚度的增大,凝壳越厚,凝固前沿的补缩通道越窄。这是因为随着模壁厚度的增大,凝固前期钢锭本体热流密度较大,向外散热快,凝固前沿的柱状晶发达,向前推进速度较快。当d/D=0.21和0.23时,图3中的2区域很容易产生柱状晶“搭桥”现象而在钢锭本体很深的部位产生疏松,影响钢锭质量。而d/D=0.18时,则由于补缩通道较宽减少或避免了钢锭深部疏松。从图4可看出,随着深入钢锭内部的液芯底端逐渐接近钢锭本体的上表面,较薄模壁内的钢锭本体上部(图4中的3区域)则容易出现孤立液相区而产生疏松缺陷。这是因为使用较薄的模壁时,凝固中期的凝固前沿推进速度慢,使得内部未凝固钢水对本体的中下部补缩充分,而使得后期冒口内剩余钢液量较少,钢水静压力减小,且由于钢液不断向外部散热而导致温度降低、粘度变大,导致对本体上部补缩能力降低,因而容易出现疏松。

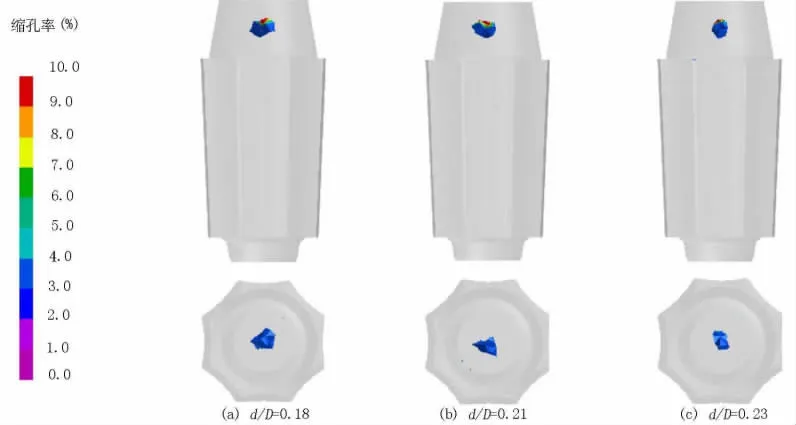

3.3 缩孔分布

本文采用体积收缩量法作为缩孔判定的依据[9],根据Kothny等人对不同含碳量钢种的凝固体收缩率和液态体收缩率的实验研究结果并结合本模拟实际情况,选择体收缩率3.5%作为缩孔判定的临界值[10]。图5为完全凝固后不同模壁厚度下的钢锭内部缩孔分布主视图和俯视图。从图5可看出,缩孔均产生在冒口内,随着模壁厚度的增大,缩孔底部到钢锭本体上表面的安全距离几乎相等,但缩孔体积减小。因为随着模壁厚度的增大,冒口中的钢液对钢锭中下部补缩量减少,冒口内剩余更多的钢液,到凝固末期,冒口内钢液在凝固时得到相对较多钢液的补缩,因此缩孔较小。

图5 不同模壁厚度下的钢锭内缩孔分布图Figure 5 Shrinkage porosity distribution in steel ingots of differentwall thicknesses

4 结论

(1)增大模壁厚度,在凝固前期钢锭本体的中上部对应区域的热流密度较大。在凝固末期,钢锭本体中部对应区域的热流密度略有减小,模壁厚度对钢锭底部热流密度影响较小。

(2)增大模壁厚度会使钢锭本体中下部易出现疏松,但可减少上部疏松缺陷。

(3)模壁厚度对安全距离影响较小,但对缩孔体积影响较大,增大模壁厚度则缩孔体积减小。

[1] 李增民.小型镇静钢锭模的设计与应用[J].炼钢,1992 (4):24-27.

[2] 陈进,余连权.大型钢锭模的设计[J].重庆科技学院学报(自然科学版),2010,12(5):116-118.

[3] 柳百成,黄天佑.铸造成型手册下[M].北京:化学工业出版社,2009.

[4] 赵磊.强冷工艺生产特厚扁钢锭的模拟研究[D].辽宁:辽宁科技大学,2011.

[5] 姜国顺.20.306吨钢锭凝固传热解析与生产工艺探讨[J].钢铁,1992,27(6):12-17.

[6] 赵艳红,高建军,王欢.数值模拟在大钢锭制造中的应用[J].大型铸锻件,2012(2):12-16.

[7] 崔吉顺,李文珍.铸件缩孔缩松多种预测判据的应用[J].清华大学学报(自然科学版),2001,41(8):5-8.

[8] 刘庄,赵勇,张沅,等.大钢锭凝固过程的温度场计算及缩孔疏松预测[J].钢铁研究学报,1993,5(1):23-32.

[9] 熊守美,许庆彦,康进武.铸造过程模拟仿真技术[M].北京:机械工业出版社,2004.

[10] 李弘英,赵成志.铸造工艺设计[M].北京:机械工业出版社,2005.

编辑 杜青泉

Numerical Simulation on the Effect ofWall Thickness of Die on Heat Transfer and Shrinkage and Porosities in Large Steel Ingot

Zhang Chunyu,Liu Haixiao,Shen M inggang,Zhang Zhenshan

In this paper,three kinds of dieswith different thickness are established and a 72 t steel ingot is simulated by ProCAST software to study the effect ofwall thickness of the die on heat transfer and shrinkage porosity in large sized steel ingot.By analyzing the simulation results of heat flux,solidification field and shrinkage distribution,we find that the wall thickness of die has little effect on heat flux at the bottom of the ingot.Heat flux in the upper part of the ingot increases with the increase of wall thickness in early solidification stage,while in themiddle it decreases a little in the final solidification stage.Increasing wall thickness will diminish porosity in the upper part and lessen shrinkage volume in the riser,but itmakes the lower partmore likely generate porosity.Wall thickness has little effecton safety distance.

wall of die;thickness;quality of steel ingot;numerical simulation

TF771.2

A

2013—08—07

张春宇(1989—),男,硕士研究生,研究方向为铸造数值模拟。