轮式拖拉机防锈工艺研究及应用

孙智鹏, 刘道钦, 杨小勇, 轩留永

(第一拖拉机股份有限公司,河南洛阳471001)

轮式拖拉机防锈工艺研究及应用

孙智鹏, 刘道钦, 杨小勇, 轩留永

(第一拖拉机股份有限公司,河南洛阳471001)

通过大量的对比试验,成功地在拖拉机底盘喷涂及修饰工艺中引入了“磷化脱脂”技术及“硬膜防锈”技术,从而针对拖拉机中加工面、接缝处及旋转部位形成了一套完备的防锈新工艺。

磷化脱脂技术;硬模防锈技术;防锈新工艺

0 引言

随着国际市场的不断拓展,通过海运集装箱方式运输拖拉机,使其长达数月时间存留在潮湿环境,造成拖拉机底盘中加工面、接缝处、运动部件锈蚀,严重影响拖拉机整机质量及整机销售,同时随着用户对产品外观质量要求的不断提高及市场竞争的加剧,为了保障拖拉机外观质量,提升拖拉机市场竞争力,公司制定了拖拉机整机3年“不失光、不失色、不老化、不生锈”的目标,为实现上述目标,我们对生锈原因进行分析,针对分析原因大胆地对现有工艺进行变革,从而解决了拖拉机的生锈问题。

1 拖拉机生锈部位分类

经过雨季对拖拉机生锈部位的排查汇总及结合市场反馈(含国际市场及国内市场)信息,进行了拖拉机生锈部位的分类汇总,具体生锈部位如下:

1)底盘零部件的加工面:末端传动总成中的齿圈加工面、悬挂系统中下拉杆加工面等。图1所示为下拉杆加工面生锈。

2)提升系统的运动部件:提升系统的球头、提升轴、提升杆、辅助油缸与提升臂连接部位等。图2所示为提升系统中球头旋转面生锈。

图2 提升系统中球头旋转面生锈

3)各个结合面的接缝处:动力输出总成与箱体结合面、前后箱总成的结合面等。图3所示为动力输出总成与箱体结合面生锈。

图3 动力输出总成与箱体结合面生锈

2 拖拉机生锈部位产生原因分析

工艺技术人员首先对现有拖拉机底盘的喷涂工艺流程进行分析,查找现有工艺存在的问题。底盘喷涂工艺流程为:底盘预脱脂→底盘脱脂→底盘热水洗1→底盘热水洗2→底盘自动吹水→底盘人工吹水→底盘水分烘干→底盘面漆喷涂。

底盘在脱脂处理后(脱脂液中含有防锈成分),先后经过了4次的水洗工序(水洗工序将残留在底盘上的脱脂液洗掉)及一道长达30 min的底盘水分烘干工序,使底盘加工面在底盘水分烘干后出现了大面积锈蚀现象,导致整机停放过程中,尤其是雨季或海运情况下,会出现锈蚀从内到外的渗透,最终造成底盘大面积生锈,如图4所示。

图4 齿圈加工面生锈

其次,技术人员对整机的修饰工艺进行分析,整机的修饰工艺主要是对底盘喷涂死角及装配过程中的划伤部位进行修补,受到生产场地及作业环境的限制,不可能进行脱脂及防锈处理,造成修补后原部位防锈能力差,易形成锈蚀,因此寻求一种操作简单、环境影响因素较小的防锈方案势在必行。

最后,经过技术人员讨论,确定了拖拉机部件生锈的原因:1)底盘喷涂工艺不适合,防锈能力缺失;2)现有整机修饰工艺作业环境差,无法满足防锈工艺要求。

3 “磷化脱脂”技术及“硬膜防锈”技术的引入及对比试验

经过向汽车行业及覆盖件制造行业学习及查阅相关技术资料,对现有的涂装工艺进行了改进,将普通的“脱脂剂”更换为“磷化脱脂剂”,消除了拖拉机底盘涂装过程存在的隐患,同时在整机的修饰工艺中成功引入“硬膜防锈技术”,消除了作业环境对防锈工艺的影响。以下是新工艺的试验对比过程。

3.1 磷化脱脂技术的试验

1)磷化脱脂技术原理:磷化脱脂剂属于酸性剂,脱脂与磷化同时进行,可在底盘表面形成磷酸盐转化膜,给基体金属提供保护,防止金属被腐蚀。

2)磷化脱脂技术试验:(1)工艺排布。目前,汽车行业或覆盖件生产企业常用的脱脂磷化工艺流程为:预脱脂→脱脂→水洗1→水洗2→表调→磷化。而我厂现有的底盘涂装工艺无法满足上述的工艺流程,同时为了保证面漆的质量,磷化脱脂剂只能在现有的预脱脂、脱脂工位使用;(2)使用参数。经过试验摸索及效果验证后,较为合理的工艺参数为:喷淋压力为0.1~0.13 MPa、温度为60± 5℃、pH值为3.5~4.5(检测方式:pH试纸)。

3)试验效果:拖拉机底盘经过底盘预脱脂(含有磷化脱脂剂)→底盘脱脂(含有磷化脱脂剂)→底盘热水洗1→底盘热水洗2→底盘自动吹水→底盘人工吹水→底盘水分烘干,消除了原涂装工艺在加工面产生的锈蚀现象,如图5所示。

图5 磷化脱脂剂使用后效果

脱脂磷化剂与普通的磷化工艺不同,它不含有害重金属离子,减少了废水处理负担;低温使用,减少能源费用,几乎无沉渣;减少废渣处理直接兑水使用,控制槽液pH值,工艺简单方便。脱脂处理后在整机表面形成一层磷化膜,该层膜热水冲洗不掉,避免了脱脂后生锈问题,且能起到增加油漆附着力作用,从而提高了喷漆质量。

3.2 硬膜防锈技术

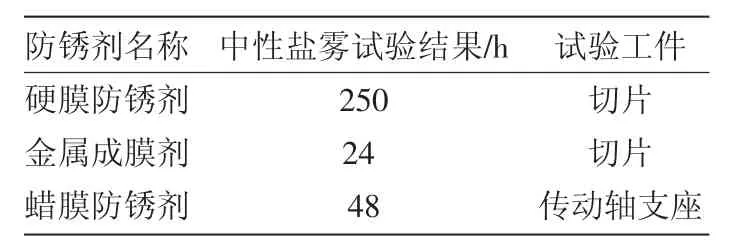

针对底盘的锈蚀工艺改进,技术人员先后采用硬膜防锈剂、金属成膜剂、蜡膜防锈剂技术进行试验,采集相关数据进行分析。

1)切片试验:为了充分验证3种防锈技术的防锈能力,避免生产过程的浪费,工艺试验采用标准切片方式进行。

(1)试验条件:5%的氯化钠盐水溶液,溶液pH值调在中性范围(6~7)作为喷雾用的溶液,试验温度均取35℃,沉降率在1~2 mL/(80 cm2·h)之间。

(2)试验材料:HT250。

(3)试验结果如表1所示。

表1 试验结果

从试验结果可以看出,硬膜防锈剂的试验效果最好。经过第一步试验后,项目实施组决定对硬膜防锈剂及蜡膜防锈剂进行下一步试验。

2)生产节拍及可执行性的验证。

(1)硬膜防锈剂:以水为稀料按使用体积进行配比,随后对工件进行10 min的浸泡或喷涂,满足底盘涂装生产节拍;

(2)蜡膜防锈剂:将液体蜡放入气动喷壶内进行喷涂,生产节拍满足生产需要。

3)与现有涂装工艺的兼容性验证。

(1)硬膜防锈剂防锈机理:硬膜脱水防锈剂含树脂、脱水添加剂、多种有机缓蚀剂、脂肪烃溶剂、醇类助剂等,喷涂或刷涂在零部件表面,可自动去除表面水分和盐分,并很快形成一层透明的硬膜,对外观及防护零件无质量影响。通过生产过程中的大量实验,没有发现硬膜防锈剂与喷涂使用的水性漆发生不良反应,同时不影响油漆喷涂后的光泽度;

(2)蜡膜防锈剂喷涂防锈机理:液体蜡在喷涂零件表面形成一层软膜,从而使零件表面与空气中的氧气隔离,避免氧化反应。

4)模拟海运实际环境进行防锈效果验证。

为了充分验证硬膜防锈剂的防锈效果,我们加工样件进行盐雾试验。使用HT250材料的样件做如下对比试验:首先喷涂上面漆,进行烘干后再喷涂上硬膜防锈剂,同时采用只喷面漆的样件和喷上面漆及防护蜡的样件进行对比试验,得出试验数据为:带硬膜防锈剂的样件耐盐雾时间达到371 h,只喷面漆样件为10 h多,面漆带防护蜡的样件达到63 h。试验过程如图6~图8所示。

图6 带面漆及硬膜防锈剂样件试验

图7 带面漆和防护蜡样件试验

图8 只带面漆样件试验

5)实际环境下的试验。

无论是硬膜防锈剂还是喷涂防护蜡的拖拉机整机,在防锈效果上均比以前有提高,但是喷涂防护蜡的拖拉机,由于蜡属于油状物,涂抹在整机上容易粘附灰尘,不容易清理,影响整机外观质量,经过多次试验及对比,最终我厂采用了硬膜防锈技术作为拖拉机的最后一道生锈防护。

4 结 语

市场反馈信息和我厂库存车的验证情况表明,“磷化脱脂”技术及“硬模防锈”技术的引入,生锈现象大幅度减少,特别是出口车的质量提升更为明显,经过海运到达国外经销商手中的整机,基本上消除了生锈现象,使整机也不用再二次翻新,拖拉机的外观质量大大提高。同时,本项目的实施,实现了对现有拖拉机底盘喷涂工艺的改进,掌握了“磷化脱脂”技术及“硬模防锈”技术,为拖拉机行业防锈技术打下了技术基础。

(编辑立 明)

S 219.1

B

1002-2333(2014)05-0243-02

孙智鹏(1981—),男,工程师,主要从事拖拉机工艺管理和研究工作。

2014-01-22