新型液压凿岩设备在岩巷掘进中研究与应用

王晓东

(平顶山天安煤业股份十矿,河南平顶山 467000)

新型液压凿岩设备在岩巷掘进中研究与应用

王晓东

(平顶山天安煤业股份十矿,河南平顶山 467000)

随矿井开采水平延伸,作业条件日趋困难,运距远、瓦斯大、工作面温度高、压力大等因素限制着煤岩巷掘进工作面的进度,而且岩巷施工机械化程度底、劳动强度大、工作效率底,造成了十矿采掘接替、水平接替紧张。为确保矿井正常的生产,依靠科技进步,提高开拓工作面的机械化装备,来加快岩巷的掘进速度,缓解、矿井接替紧张的局面,成了十矿首要解决的问题。

液压;爆破;深孔;掘进

1 工程概况

三水平戊组轨道下山,施工长度1 678m,掘进断面:16.24m2;施工坡度8°下山;采用锚网喷支护,锚杆为Φ20× 2 200mm等强树脂锚杆,间排距700mm×700mm,全断面挂网,网规格:2 900mm×900mm,网孔80mm×80mm,网间压茬100mm,喷厚100mm;巷道位于戊8煤老顶砂岩中,岩石强度系数f=6~8。

2 问题研究与分析

2.1 原施工凿岩方式

打眼机具:YT-24型手扶气腿式风钻配中空六方钻杆打掘进炮眼,风动锚索机和YT-24型手扶气腿式风钻相结合打锚杆眼,力矩或风动扳手紧固锚杆。

装载机具:采用30KW耙斗机与人工相结合的方式进行盘、装渣,JD-25KW绞车提升。

爆破:光面爆破,孔深1.5米,楔型掏槽,煤矿安全三级乳化炸药爆破,1-5段毫秒电雷管起爆。

2.2 原施工工艺

劳动组织:采用“三、八”工作制,中午穿插一喷浆班组织施工。

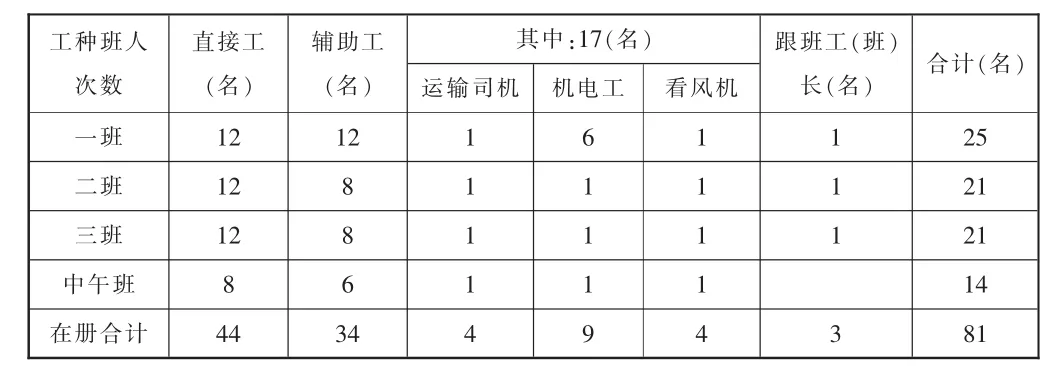

表1 原施工方案劳动组织表

施工工序:接班——查找隐患、敲邦问顶——打下部掘进眼——装药、洒水、爆破——通风、洒水、敲邦问顶——出、盘碴——延中心、腰线、画巷道轮廓线——打顶锚杆眼、铺顶网上锚杆——打上部掘进眼——出、盘碴——打帮锚杆眼、铺帮网上锚杆——验收交班。

2.3 原施工工艺存在的问题

(1)YT-24手扶气腿式风钻打眼,转速慢、冲击小、打眼速度慢、作业噪声大、震动大,打眼作业时间长,作业环境差。在破碎带、下山掘进中排屑不畅,易夹钎,拔钎困难,职工体力强度大。在打眼过程中,迎头打眼、扶钻人员共需7人,用人较多。且在扎钎认眼时,扶钻人员距工作面较近,易造成片帮掉矸伤人事故,安全系数低。

(2)采用YT-24手扶气腿式风钻打眼时,因转速低、冲击小及随打眼深度而导致的功率衰减等原因,造成打眼时间长、单循环进度小。一般打一个眼深1.5米的炮眼需10分钟,打全断面眼需5小时,占一个班作业时间的60%,单循环进度为1.3米左右。

(3)耙斗机盘、出渣,职工在操作时耙子方位、角度不易掌握,两帮根本耙不到位,常需人工手镐、铁锹辅助作业。在平巷道时,需多次频繁调整导向轮,变更耙取方位,费时、耗力;在出渣时,为减少频繁移导向轮,职工一般将耙子固定在一处集中耙取,导致巷道底板遭到破坏,易渗水,造成巷道后期易底鼓。

因耙斗机耙渣不到位,在掘进常采取丢底掘进,即:掘进高度为设计的2/3-3/4,循环进度降为1.0m,掘进至移动耙斗机位置后,再回头进行卧底至设计高度,月度进尺一般为50m左右。严重制约了单循环进度和工程掘进速度,延长了工程施工时间。且巷道上部与卧底的接茬部位锚网支护衔接不实,易出现浆体“两张皮”等质量问题。常出现前面掘进,后面浆体开裂现象,需重新修复,造成掘进速度更加缓慢。

3 机械化岩巷掘进作业线施工组织方案

十矿三水平戊组轨道下山(掘进断面:16.24m2)引进了全液压掘进钻车和ZCT-60全液压侧卸式装岩机,组建了岩巷机械化作业队伍,根据设备性能编制了工程施工组织设计和作业规程。

3.1 机械化设备技术参数简介

CMJ17全液压钻车:外形尺寸(l×b×h)=7 200×1 100× 1 650mm(解体后最长为4 000mm);钻孔直径:Φ42mm;钻孔深:2 130mm;钻速:0.8~2m/min;总重:8T;总功率:45kw;爬坡能力:14°;最小转弯半径:6m。

ZCY-60侧装机:外形尺寸(l×b×h)=4 508×1 742×2 350mm(最宽为铲斗1 741mm);铲斗容积:0.6m3;最大卸载高度:1 650mm;最大卸载角度:55°;最大卧底深度:600mm;爬坡能力:160;总功率:45kw;总重:3.9T。

3.2 根据设备性能合理选择施工参数

3.2.1 炮眼布置

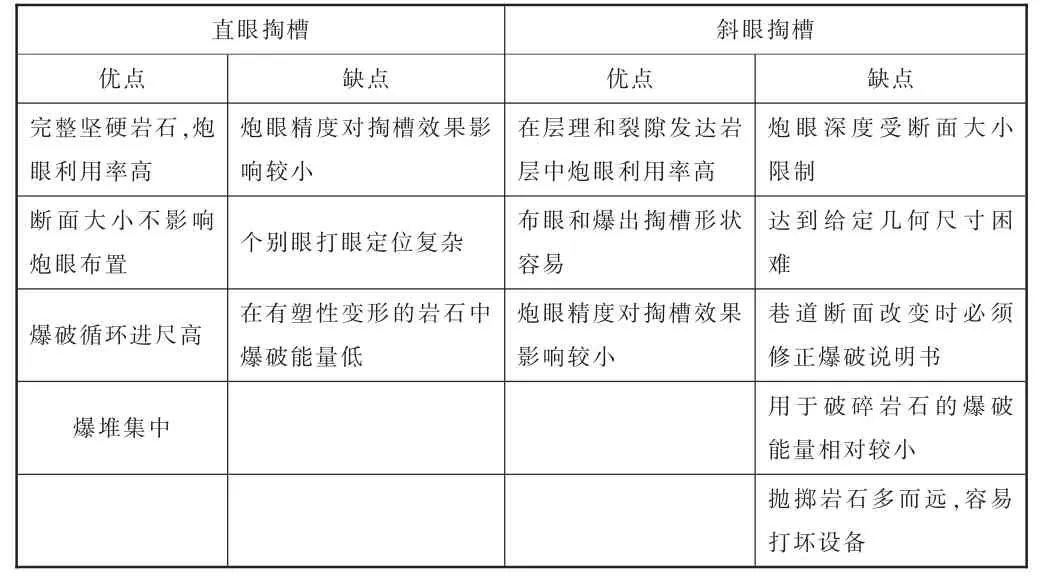

表2 掏槽方式对比表

炮眼孔深:全液压钻车最大孔深2 130mm,掏槽眼应较其它眼深200mm,特定掘进眼孔深1 900mm,掏槽眼孔深为最大钻孔深即2 130mm。

影响掘进进尺的关键因素是掏槽爆破,其作用是形成掏腔,为后继爆破创造自由面和破碎补偿空间。为取得最佳爆破效果和提高炮眼利用率,必须选择合适的掏槽方式。掏槽方式对比见表2。

3.2.2 装运渣

侧装机装渣需来回导渣装运,为提高装渣效率、减少职工体力劳动强度。通过滑架工艺吊挂电缆,改进钻车、侧装机电缆拖动方法,采用在钻车和侧装机运动区间的巷道顶侧部,打4根锚杆(前2根,后2根)悬挂两根4分钢丝绳,钢丝绳用卡子固定在锚杆上,钻车和侧装机的电缆用滑轮分别吊挂在钢丝绳上电缆随着钻车和侧装机的移动而自动沿钢丝绳移动,两台车仅需安排1~2人看护电缆,不但解决了电缆拖地磨损和人工拖动电缆问题,而且减少了用工,杜绝了轧电缆现象,而且保证了安全,实现了机械化作业线安全连续作业。

轨道距迎头5-8米并随掘进工作的推进而前移,以减少侧装机装渣时的折回距离,提高装渣速度;拆JD-25KW绞车,安JD-75KW,实现单钩提升二台矿车,减少提升循环,加快出渣速度。

3.2.3 劳动组织

正规循环作业,一次施工全高。机械化作业单循环进度高,每循环锚网支护及出渣量大,八小时工作制一个班完不成一个正规作业循环的所有程序。特变更原“三、八”制,中间穿插一喷浆班劳动组织,为“二、九”制,中间穿插一喷浆班劳动组织。实现一个班一个正规循环的“二掘、二锚、一喷”施工工艺。减少用工,增加正规循环数,实现快速掘进。

3.3 机械化岩巷施工组织方案确定

3.3.1 施工方式

采用CMJ17液压钻车配长2 330mm中空六棱钎杆打掘进眼;光面爆破,孔深1 900mm,楔型掏槽,煤矿安全水胶炸药爆破,1-5段毫秒电雷管起爆;ZCT-60全液压侧卸式装岩机装渣,安装电缆滑道自动伸缩电缆,3T矿车运输,JD-75型绞车单钩提升两台矿车;YT-24风钻与锚索机相结合打锚杆眼,力矩或风动扳手紧固锚杆。

3.3.2 施工工艺

劳动组织:采用“二、九”制,中间穿插一喷浆班劳动组织。

施工工艺:“二掘、二锚、一喷”施工工艺。

施工工序:接班——查找隐患、敲邦问顶——延中心、腰线、画巷道轮廓线——打掘进眼——装药、洒水、爆破——通风、洒水、敲邦问顶——打顶锚杆眼、铺顶网上锚杆与出迎头向后5m以外渣平行作业——出迎头渣——打帮锚杆眼、铺帮网上锚杆——验收交班。

表3 机械化作业劳动组织表

3.3.3 管理制度

(1)严格作风建设,队干部跟班到点,队两级管理层排定跟班表,做到与普通职工同上同下,抓关键,盯重点。

(2)强化技术管理,认真调研每道工序时间,做好写实工作制定详细的工序分解表,指定小班质检员现场写实,一个圆班汇总一次,技术主管主抓,同时分析原因,制定措施,跟踪追查。

(3)提高班队长在施工现场的管理能力,缩短工序转换时间,明确班长、队长岗位职责,明确工作重点,严格按照循环图表施工。

(4)发扬传、帮、带的精神,严格要求师傅带好徒弟,凡每个师傅一个月带出一个好徒弟,给于师傅奖励300元。

(5)严格现场“两规范”的操作行为管理。针对新设备、新工艺特点,制定管理细则,规范管理员管理行为规范普通职工操作行为。

(6)加大施工定额激励机制,完善定额补充到位,制定新的小班评分标准,做到与新工艺相符合。

(7)开展青工比学赶超的劳动竟赛,促进学技术,提高生产技能。

(8)加强施工现场管理,同时制定合理的劳动制度保证出勤。

(9)开展中深孔爆破项目部制定中深孔爆破管理办法,指定责任人,循环进度,奖罚内容,做到严格执行。

4 工业性试验

十矿三水平戊组轨道下山组建岩巷机械化队伍以来,逐步的优化工程施工组织方案,总结出经验,大大地提高了岩巷月均掘进速度,找到了缓解本矿水平接替紧张的局面。现在,下山施工实现了一次施工全高;施工人员由原来的81人,减少至58人;单循环进度由原来的1.3-1.4m,提高到1.7-1.8m;月正规作业循环数由原来的45个,增加到了50-55个;月均掘进由原来的50m左右,提高到了85m左右;降低了施工人员的劳动强度,减少了施工人员的体力消耗。取得了良好的经济效益和社会效益。

表4 机械化作业与非机械化作业工作效率对比表

技术效果分析:

(1)一次可施工巷道全高,改变了原来下山丢底施工的缺点,保证了一次成巷,有利于巷道成型,避免了丢底施工时,上下段支护衔接不牢的缺点,增加了支护效果。

(2)提高了岩巷单进水平,全液压钻车可钻孔深2 130mm,单循环进度为1.8米,而YT-24风钻打掘进眼一般为1 500mm,单循环进度只有1.3米左右,单循环进度增加了0.5m。

(3)液压钻车钻速:0.8~2m/min,在岩石强度系数f=6~8的巷道中打眼,平均2-3分钟打一个眼(孔深2 100mm),而在相同的条件下YT-24风钻需10-15分钟,功效提高了5倍。

(4)全液压钻车钻臂长4.0米,且钻车本身带有扶钎器,在扎钎不用专派人员进行扶钎,避免了采用YT-24风钻打眼,在扎钎时震落迎头危岩砸伤扶钎人员,保障了施工人员的安全。

(5)采用钻车及配套侧装机施工,当班崩落的渣当班出净,且采用液压为动力,噪音较小。改善了现场施工的环境,有利于施工人员全身心组织生产工作。

(6)采用YT-24风钻施工,因功率较小,迎头需三台钻同时作业,打眼工、扶钎工及观山人员最少需7人。而采用液压钻车只需钻车司机及观山人员,共两人,减少了用工,提高了功效,节约了工资成本。

(7)采用钻车及配套侧装机施工,打眼、出渣全为机械化,大大减轻了施工人员的劳动强度。

(8)节约能源:用液压凿岩钻车钻孔只用一台功率为55kw的电机,用风钻钻孔至少需要四台风钻,每台风钻的耗气量按70L/S计算,则四台风钻耗气量为33 600L/min,要满足如此大的耗气量,需要电机功率为250kw的空压机供气由此可知,在相同的工作量下,风动凿岩是液压凿岩耗电量的6倍,故液压凿岩可比风动凿岩节约能源。

5 经济和社会效益分析报告

岩巷掘进机械化作业线在十矿应用取得了良好的经济效益和社会效益。

社会效益:

全液压钻车,臂长4 000mm,扎钎、打眼、退钎全为机械化,减轻了施工人员的体力消耗,降低了施工人员的劳动强度,避免了扎钎时迎头片渣砸人事故,确保了安全生产。

经济效益:

(1)组建机械化作业线,改原来的“三、八”制为“二、九”制劳动组织,施工人员由原来的81人减少至58人,减少了23人。一人按月工资6 000元计算,一年共可以节约工资成本1 656 000元。

(2)自从使用岩巷机械化作业线以来,单循环进度由原来的1.3-1.4m,提高到1.7-1.8m;月正规作业循环数由原来的45个,增加到了50-55个;月均掘进由原来的50m左右,提高到了85m左右。大大的提高了岩巷月均掘进速度。三水平戊组轨道全长1 678m,采用YT-24风钻打眼、30KW耙斗机出渣,月进度50m算需施工34个月方能完工。采用机械化作业线月进度按85m算需施工20个月便可完工,可缩短工期14个月。按矿对承包区队人均月承包工资6 000元/人计算,节约工资成本6 552 000元。按一个采面月出煤30 000吨,可实现提前出产原煤420 000吨,提前获得效益3 444万元(吨煤净效益按82元)。

6 结束语

岩巷机械化掘进作业线,最大限度地提高机械化装备水平,始终把降低职工劳动强度、提高工作效率作为组织工作的总方针。通过优化施工工艺,科学合理调配施工工序,实现了减员增产,对于井下实现岩巷快速掘进有一定的推广价值。

王晓东(1984.11—),男,助理工程师,技术副队长,本科学历,毕业于中国矿业大学,现从事区队技术管理工作。

TD421

A

1003-5168(2014)04-0082-03