基于FPGA的快速电池分选系统设计

周炯如,刘锁兰,何可人,诸燕平

(常州大学信息科学与工程学院,江苏常州213164)

电动汽车动力电池组的状态好坏和寿命长短在很大程度上决定了整车性能的优劣。动力电池组合应用不仅要求单体电池的性能指标达到规定的要求,对参与配组的单体电池性能的匹配也有严格的要求。通过一定的电池分选方法,在成组过程中可以检测电池参数,其中串联等效电阻(电池内阻)和电池电压是最主要的两大测试参数[1-2]。

目前常用的电池内阻测试法主要有两种:一种是直流放电法,其放电电流大,对电池伤害大,误差大;另一种是交流测试法,其激励电流小,开路电压低,干扰抑制性能强,对电池无损伤,但价格昂贵[3-6]。国外普遍使用交流测试法,如日本日置公司(HIOKI)于2010年研制的专门针对动力电池内阻的电池内阻仪。国内在交流测试法领域的研究相对落后。动力电池具有内阻小、电压高、电流大和结构复杂的特点,特别是由于开路电压较高,使得现有的内阻测试仪只能在电池未成组之前进行测试,而测试结果和成组后实际内阻差异较大[7-8]。

随着电动汽车产业化进程的加速,电池参数检测也开始由手工操作向自动化方向发展,且最新测试要求不但能测试整个电池组的内阻,同时还需测量其它参数如电压、阻抗等。但是现有测试分选系统普遍存在测试速度慢和分选速度慢等缺陷。其中测试速度慢的主要原因是测试仪器采样部分的积分器和AD 转换器是分开的;此外,运算过多依赖处理器,占用太多通讯时间也影响测试效率。

基于此,本文设计了一种基于FPGA 的快速电池分选系统,主要用于整个电池组的内阻和电压的测试,以指导分选。

1 基于FPGA的快速电池分选系统设计

设计的快速电池分选系统以硬件逻辑为基础,内建有硬件乘法器。控制、运算和分选等功能均由硬件完成。硬件电路直接由FPGA 控制和协同工作,以降低响应时间,减少处理器的介入和通讯时间[4]。FPGA 只需把结果给处理器,从而可以有效提高测试和分选的效率。

1.1 系统整体结构设计及各组成部分的功能

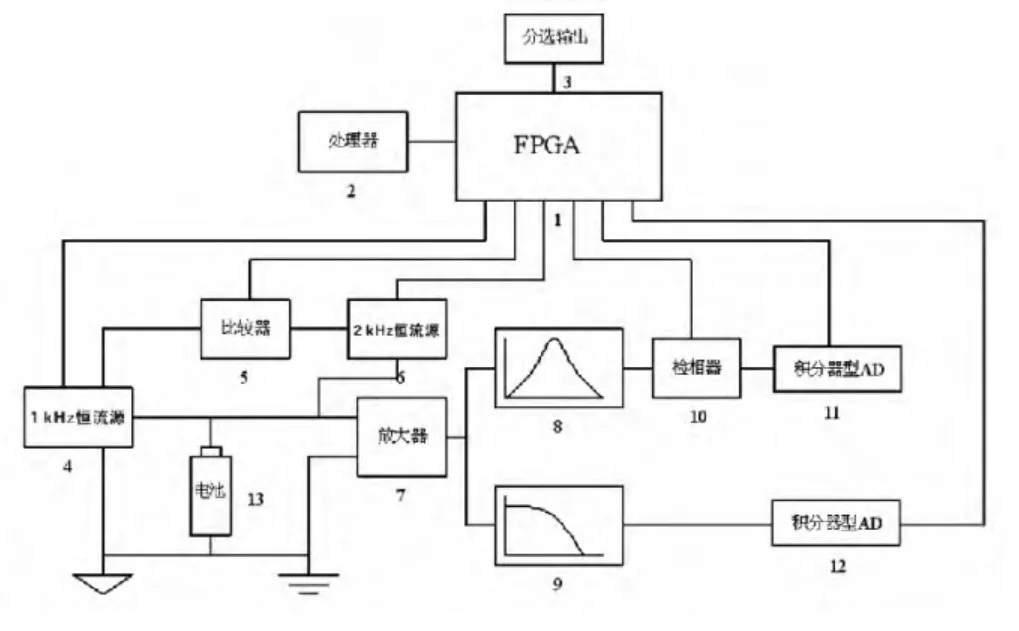

由FPGA 产生2 kHz 的信号注入测试端,直接通过硬件判断是否有电池接入,并把输出信号传递给FPGA。当有被测电池接入时,系统将1 kHz 的恒流源注入电池。同时在电池的两端采样直流电压和交流信号,通过增益将信号放大,再通过鉴相器将有用信号剥离出来,并由积分型AD 转换器直接转换成数字信号。FPGA 将获取的AD 值由内部乘法器进行校准运算,运算结果直接和比较器上下限值进行比较后输出分选结果。系统结构组成如图1 所示。

图1 系统结构组成

图 1 中,FPGA 和 1 kHz 恒流源(图 1 中 4)连接,为 1 kHz恒流源提供相位稳定的1 kHz 基准信号,1 kHz 恒流源产生的交流电流注入被测电池。

交流恒流源输出1 kHz 的电流,用于测试电池的内阻。交流恒流源输出2 kHz 的电流(图1 中6),用于检测测试线是否完好和被测电池有没有被接入。

比较器用于检测被测电池是否被接入,输出信号接FPGA。

放大器分别放大电池两端的直流信号和交流信号,它将交流信号放大很高的倍数,直流信号保持较小的放大倍数。信号经放大后分别进入带通滤波器(图1 中8) 和低通滤波器(图1 中9)。带通滤波器滤除1 kHz 以外的低频和高频噪声。低通滤波器的信号交流部分被滤波掉,剩下的直流信号为电池两端的直流电压信号。

检相器的作用是将输入信号和参考信号做乘法运算。输入信号Vin=Am×sin(ωt+θ);ω =2 πf(f=1 kHz);参考信号Vref=B×sin(ωt+ψ);Vo=Vin×Vref=Am×B×[cos(θ-ψ)+cos(2 ωt+θ+ψ)]。

当进行电阻值测试时,积分型AD 转换器(图1 中11)工作,积分时间为n个测试信号周期(1 ms)。AD 转换器的转换值由FPGA 计数获得,然后通过内部硬件乘法器进行校准运算获得电阻值。

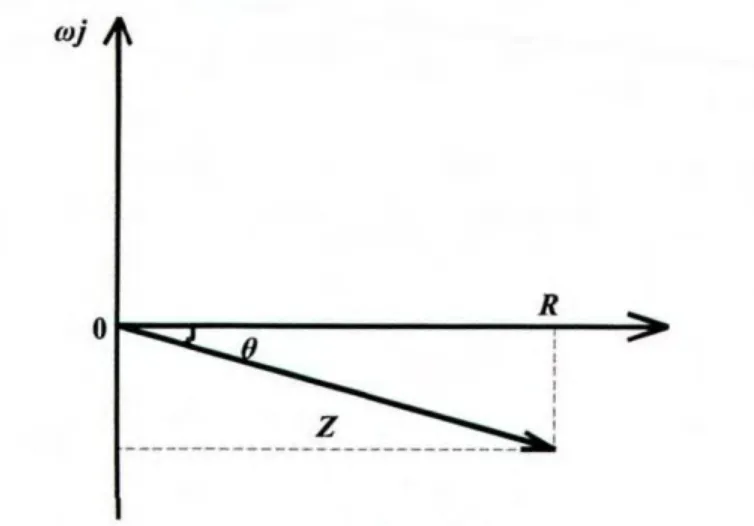

本系统用于快速分选,因此电池内阻主要测量电池阻抗的电阻分量部分。电池阻抗在阻抗平面的分布如图2 所示,是通常的容性和阻性。当ψ=0°时,积分型AD 转换器的输出结果为Am×B×cosθ,即阻性分量。当ψ=90°时,可获得容性阻抗分量。对于参考信号相位角的调整可以由FPGA 实现。

当进行电池电压测试时,积分型AD 转换器(图1 中12)工作,积分时间同样是n个测试信号周期(1 ms),其转换值也由FPGA 计数获得,并由FPGA 完成校准运算,最后通知处理器。

须注意的是,AD 转换器(图1 中12)只对Vo的直流分量Am×B×cos(θ-ψ)进行积分,对交流分量Am×B×cos(2 ωt+θ+ψ)不积分。因此,用于检测被测电池的2 kHz 恒流源(图1 中6)产生的信号,AD 转换器对其不积分。

对于电池电压的测量,由于电池电压的幅度(一般锂电池电压为4 V 左右) 远远大于施加在电池上的交流信号幅度(一般在1 mV 以内),通过低通滤波后,交流信号将进一步衰减,积分器的积分周期是测试波形周期的整数倍,因此交流测试信号衰减后的幅度对测量电池电压无影响。

图2 电池阻抗图

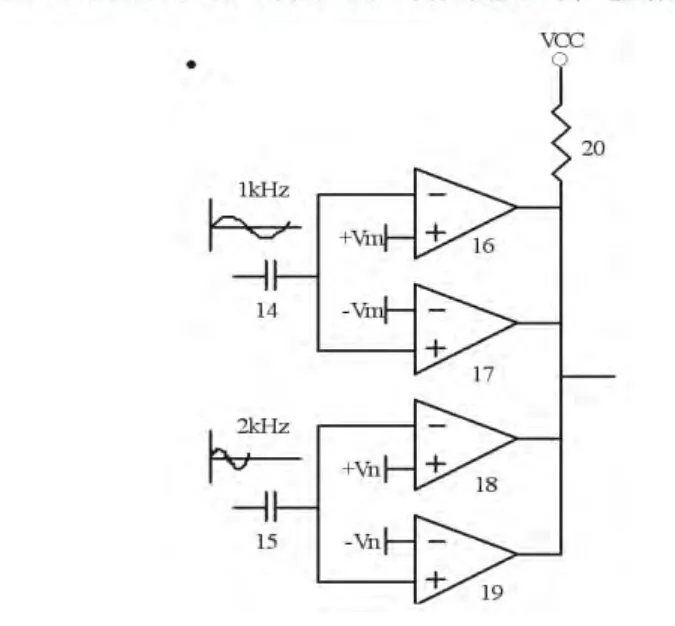

1.2 比较器的设计

1 kHz 和2 kHz 的交流恒流源(图1 中4 和6)输出电流I,施加在被测物上后,恒流源的输出电压为;令的电压表示形式sin(ωt+θ)。其结构如图 3 所示,比较器 14 和 15 是电容,用于隔离直流信号;运放16 至运放19 是比较器LM339;电阻20为上拉电阻。比较器为开漏输出。当输入的1 kHz 交流信号幅度超过Vm或2 kHz 交流信号幅度超过Vn时,比较器输出低;当有电池接入时,比较器输出高。FPGA 一旦接收到高信号便判断为有被测物接入,同时控制其它硬件电路进行协同测试。

图3 比较器组成

1.3 积分型AD转换器的设计

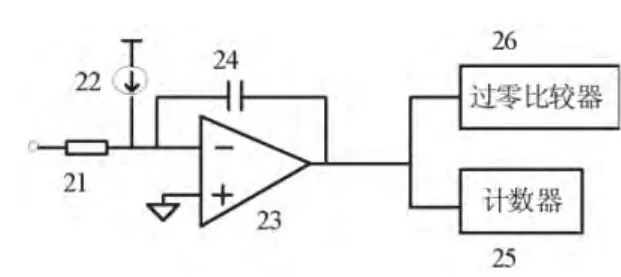

积分型AD 转换器的设计主要利用了电荷平衡原理。积分电容对被测信号积分的电荷量Qc等于基准电流源所泄放掉的电荷Qd,同时对泄放掉的电荷进行计时。其原理如图4 所示,其组成包括被测信号的源内阻21,基准电流源22,运放23,积分电容24,计数器25,以及过零比较器26,用于判断电荷是否平衡。

图4 积分型AD转换器原理

Qc=Qd。其中,Qc=Ix×T1,Ix为被测电流,T1为积分时间;Qd=Ir×T2,Ir为基准电流,是已知量,T2为放电时间。

令被测信号Vx=R×Ix=R×Ir×T2/T1。R为信号源内阻,是已知量;T2和T1都可由 FPGA 计数获得。所以,Vx可以转换为相应的读数值。

积分时间T1设计为测试信号频率的整数倍,这样可以有效抑制交流成分,同时得到完整的若干个信号周期的积分,使得响应更快。

2 实验测试与分析

本文实验均在5~25 ℃温度范围内,湿度<75%rh 条件下进行。

实验一:成组前后内阻和电压测试。选用3个单体电池串联成组,测试数据如表1 表示。

表1 单体电池和成组电池的电压及内阻

从表1 中可以发现,成组后的电池组电压基本等于3 个单体电池电压总和,但是测得的电池组内阻均明显大于3 个单体电池内阻总和303.43 mΩ。这主要是由于电池成组时的焊接操作导致焊接电阻产生,使得成组前后内阻出现较大差异。可见对电池组进行整体测试,可准确评估实际组串内阻,对电池分选具有重要的指导意义。

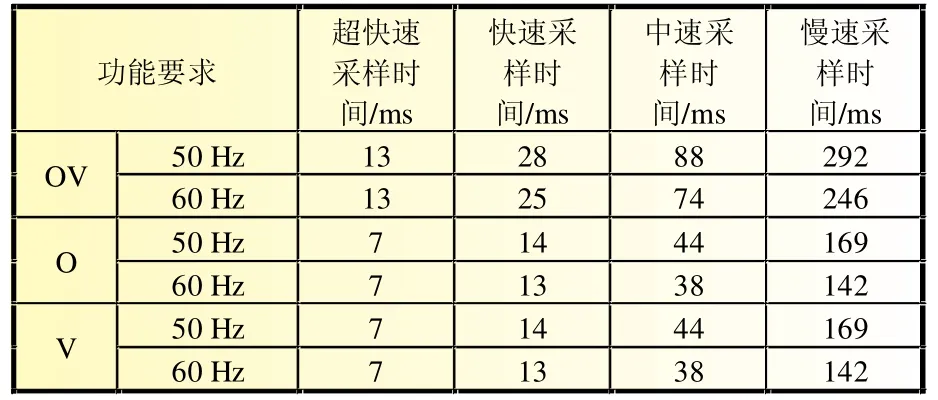

实验二:采样时间测试。分别在超快速、快速、中速及慢速条件下,测试基于FPGA 的快速电池分选系统的采样时间。测试数据如表2 所示。由表2 可知,最小响应时间达7 ms,因此本系统适合于产线高速分选的需求。

表2 采样时间

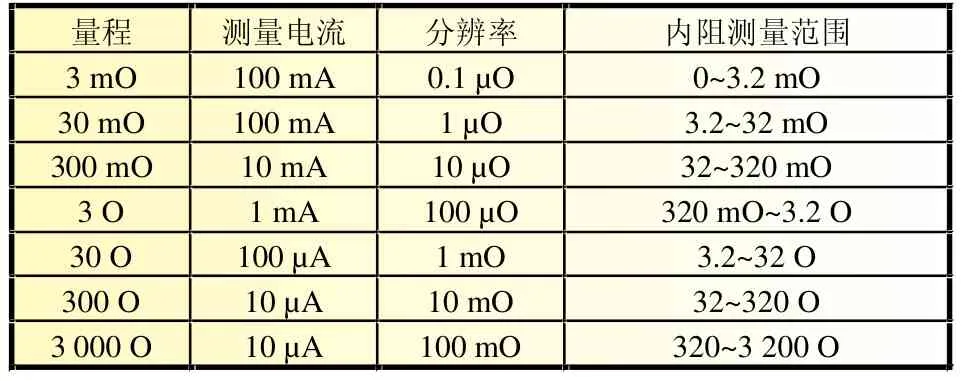

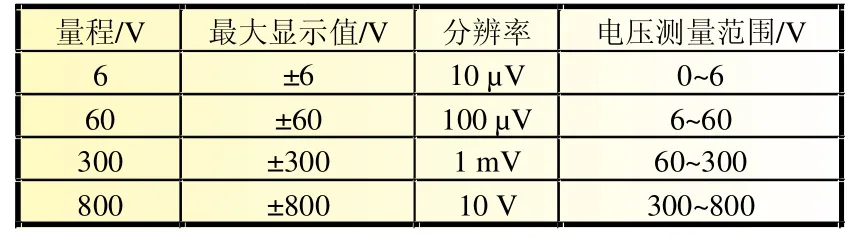

实验三:本文系统实际内阻和电压测量范围如表3 和表4所示。随着量程的增大,内阻及电压测量范围相应增大,内阻测试范围0.1 μΩ~3200 Ω,测量精度达0.5%。电压测试范围10 μV~800 V,测量精度0.01%。因此本系统可适用于大中小型成组电池内阻和电压的测试。

表3 阻抗测量

表4 电压测量

3 结论

本文设计的快速电池分选系统主要利用了FPGA 的高度集成化性能,简化硬件电路,使得设备小型化。在降低功耗的同时还提高了系统的可靠性,降低系统的故障率。利用FPGA的强大功能,实现各种逻辑控制和校准运算,实现各种硬件功能的集成。工作状态间的切换直接由FPGA 完成,从而有效缩短了与处理器的通讯时间。利用电荷平衡原理设计的积分型AD 转换器,将积分器和AD 转换器合为一体,极大地提高了响应速度。系统操作简便,分选参数灵活可变电,电阻和电压有多个量程可选,因此可分别配置成多档,操作实用性更强,满足动力电池生产企业对相关参数的测量需求。

[1]王佳元,孙泽昌,魏学哲,等.电动汽车动力电池分选方法研究[J].电源技术,2012,36(1):94-98.

[2]王震坡,孙逢春,张承宁.电动汽车动力蓄电池组不一致性统计分析[J].电源技术,2003,27(5):438-441.

[3]江雪山.使用单片机制作的毫欧表[J].电子世界,2005(5):30-31.

[4]鲍劲松,梅军.一款新型电工毫欧电阻测试仪的设计[J].电子工程师,2004,30(7):10-11.

[5]吉时利.2000 系列数字万用表[J].电子测量技术,2000(4):51.

[6]申文龙.自稳直-直变换式毫欧/ 兆欧表:中国, 92108799.3[P].1994-02-16.

[7]单毅.锂离子电池一致性研究[D].上海:上海微系统与信息技术研究所,2008.

[8]宋永华,胡泽眷,阳岳希.电动汽车电池的现状及发展趋势[J].电网技术,2011,35(4):1-7.