齿轮联轴器在工程监理过程中的质量控制检查方法探讨

程平阳

(武汉星宇建设工程监理有限公司, 湖北 武汉 430083)

0 引 言

监理是属于管理的范畴,必须理论联系实际,其所有的理论都是从实践中得来的,其中质量控制更是与生产实践紧密相连。

质量是企业的生命,质量控制贯穿监理工作的始终。在设备安装的每一个环节,如果监理对质量控制的监管不到位,情节轻的易产生质量问题,重的就易产生质量事故。安装过程中,由于设备的结构不同,技术含量不同,安装监管的标准等级也就不一样。但是不管哪种类型的机械设备,联轴器的安装都是其安装的重点和难点之一。

现在国内的设备安装过程中,施工单位为了降低成本,就实行层层分包,并且没有固定熟练的技术工人,临时拼凑的施工队伍员工技术水平参差不齐,这就增加了监管的难度。一个好的产品或设备必定有好的性能和质量,而好的质量是经过严格的管理和检测控制产生的。这就说明监理过程中检测控制的方法手段对质量很关键。

1 监理工程师的检查

监理工程师的质量检查与验收,是对承包单位作业活动质量的复核与确认;监理工程师的检查决不能代替承包单位的自检,而且,监理工程师的检查必须是在承包单位自检并确认合格的基础上进行的,专职质检员没检查或检查不合格不能报监理工程师。不符合上述规定的,监理工程师一律拒绝进行检查。

2 工程质量检测制度

工程质量检测工作是对工程质量进行监督管理的重要手段之一。工程质量检测机构是对建设工程、建筑构件、制品及现场所用的有关建筑材料、设备质量进行检测的法定单位。在建设行政主管部门领导和标准化管理部门指导下开展检测工作,其出具的检测报告具有法定效力。

3 技术复核工作监控

凡涉及施工作业技术活动基准和依据的技术工作,都应该严格进行专人负责的复核性检查,以避免基准失误给整个工程质量带来难以补救的或全局性的危害。技术复核是承包单位应履行的技术工作责任,其复核结果应报送监理工程师复验确认后,才能进行后续相关的施工。监理工程师应把技术复验工作列入监理规划及质量控制计划中,并将其看作是一项经常性工作任务,贯穿于整个施工过程。

4 质量检验必须具备的条件

(1)监理单位要具备一定的检验技术力量。

(2)监理单位应建立一套完善的管理制度。

(3)配备一定数量、符合标准及满足检验工作需要的检验和测试手段。

(4)质量检验所需的技术标准,如国际标准、国家标准、行业标准及地方标准等。

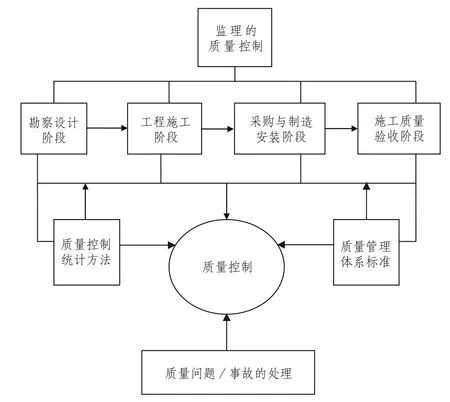

5 设备安装在监理质量控制过程中的位置(见图1)

图1 设备安装在监理的质量控制过程中的位置

从图 1 可以看出,前期工作如果质量控制出现问题,都将反映在设备安装这一环节上。故要运用严格的检查制度和先进的检测手段及方法来保证过程的整体质量。

6 联轴器的分类、结构和技术要求

联轴器可分为两大类,即刚性联轴器和弹性联轴器。刚性联轴器又根据其结构特点而分为固定式和可移动式两类。可移动式联轴器容许两轴有一定的安装误差,对轴的偏移有一定的补充能力。

6.1 刚性可移式联轴器

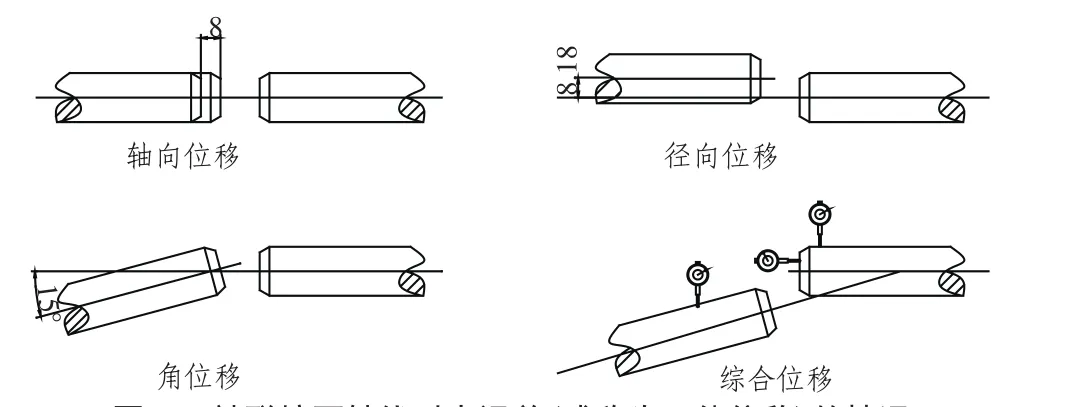

用联轴器联接的两轴,由于制造安装误差,工作过程中的温度变化和外力产生的变形等诸因素的影响,使两轴轴线常有对中误差。被联接两轴线对中误差(或称为可能位移)的情况如图 2。

图2 被联接两轴线对中误差(或称为可能位移)的情况

联轴器是利用它的组成零件间构成的动联接具有某一方向或几个方向的活动度来补偿两轴对中误差的。由于可移动性元件相对滑动时产生的摩擦和制造误差还会产生附加径向力,但比固定式所产生的附加载荷要小得多,其值视两轴线的相对位移、滑动元件的结构、滑动速度及润滑条件而定,一般约为 0.1 F~0.4 F(F 为圆周力)。

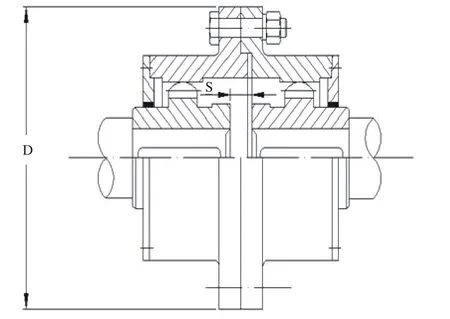

6.2 齿轮联轴器(见图3)

图3 齿轮联轴器

齿轮联轴器是由两个有内齿的外壳和两个有外齿的套筒所组成。套筒与轴用键相连,两个外壳用螺栓连成一体,外壳与套筒之间设有密封圈。内齿轮齿数和外齿轮齿数相等。齿轮联轴器具有良好的补偿性,允许有综合位移,它由带有外齿的两个内套筒和带有内齿的两个外套筒所组成。其中两个内套筒通过键分别同两轴相联接,两外套筒用螺栓相联接。内外齿环上的轮齿齿数相等,相互啮合的轮齿齿廓为渐开线,压力角通常为 20°。

7 联轴器装配技术标准

齿轮联轴器的尺寸可按标准 Q/ZB104—73 选取。

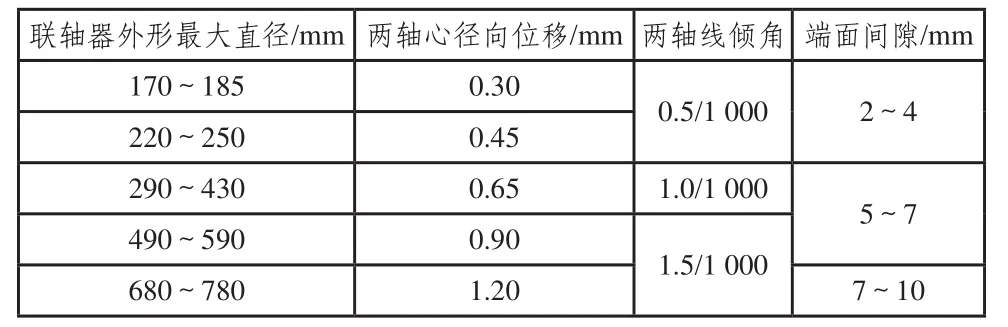

表1 齿式联轴器装配的允许偏差

8 齿式联轴器装配时应符合下列要求

装配时两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表 1 的规定。

联轴器的内、外齿的啮合应良好,并在油浴内工作,其中小扭距、低转速的应选用符合国家现行标准《锂基润滑脂》的 ZL-4 润滑脂,大扭距、高转速的应选用符合国家现行标准《齿轮油》的 HL20、HL30 润滑油,并不得有漏油现象。

9 联轴器的检测手段及方法

从联轴器的装配技术标准来看,在安装过程中主要检测联轴器两轴心径向位移、两轴线倾角、端面间隙。端面间隙的允许偏差单位是 mm,故在安装过程中尺寸很容易控制,在这里不作重点讨论。联轴器两轴心径向位移、因为两轴线倾角的装配的允许偏差检测单位精确到 cmm,故安装起来就有一定的难度。为了达到以上精度要求,笔者介绍几种在实际安装过程中积累的几种简单的检测控制精度的方法:百分表检测控制法;量块加塞尺法;测振仪之类仪表检测分析。

在检查过程中由于所处的环境不同,配备的设备也不一样,最经济常用、比较精确的测量方法是用百分表测量,因为从齿轮联轴器的装配标准所允许的误差范围来看,用百分表的读数来衡量,完全可以把安装误差控制在所要求的范围之内。但是因为安装人员技术水平参差不齐、操作不规范,在安装过程中就有意或无意地将综合位移的检查、测量遗漏。

一般都是用两块百分表架在同一轴上测量另外一轴,即一块百分表测量两轴的同心度,另外一块表测量轴端的平行度,然后通过转动一轴,从百分表的读数与装配技术标准对照来判断该联轴器是否符合安装要求。这样只能检查径向位移或角位移的偏差,而不能精确判断测量径向位移和角位移同时发生的情况。

只有将两块百分表分别架在两轴上测量两轴的外圆,第三块表架在一轴上,如图 2 所示,测量另一轴的端面,才能保证测量出综合位移偏差。如果设备加工的产品精度要求越高,就越要检测综合位移。否则会影响设备的正常运行和使用寿命。

事实上日本人和德国人在检测验收过程中就要求打三块表。

10 结 语

在设备安装调试的监理过程中,联轴器的安装检测是设备安装监理的重点和难点,正确运用检测手段和方法可以提高工作效能,保证产品质量,节约工作时间,提高施工进度。同时能够促进工作规范。本文就是强调工作细节问题。细节决定成败。这就要求我们监理工程师,在设备安装过程中,运用有效的手段和检测方法来认真仔细地把好质量关。