热介质锅炉盘管失效原因分析

, ,,

(中海石油(中国)有限公司曹妃甸作业公司,天津 300451)

导热油炉又称热介质锅炉,是以导热油作为传热解介质的热源,导热油(有机热载体)作为一种优良的传热介质,具有高温低压的传热特点,且热效率高、传热均匀、温度控制准确,又有明显的节能效果,因此,广泛应用于石油化工、化纤、纺织印染、塑料、建材、供热等领域[1-3]。

曹妃甸油田FPSO采用的是德国Bay公司的3XHG 12 000型锅炉和德国SAACKE 公司SKV-150型燃烧器。该燃烧器可以分别使用原油、轻质油、天然气,以及燃油加天然气4种模式运行,以下是一些基本参数。

设备名称:Thermal Oil Heater;

锅炉厂家:BAY;

燃烧器厂家:SAACKE;

锅炉型号:3XHG 12 000;

锅炉系列号:23 293 & 23 294 & 23 295;

最大试验压力:1.5 MPa;

最大使用温度:220 ℃;

燃烧器型号:SKV-150;

设计最大输出功率:HG 12 000 kW;

设计最大耗油量:轻质油1 180 kg;原油1 100 kg;

设计最大天然气流量: 1 510 m3/h;

目前使用的热介质油牌号:NEOSK-OIL 500(辽河盘锦宗研化学有限公司);

热介质油流量:370 m3/h;

燃料模式:原油、轻质油、天然气、燃油+天然气模式。

由于曹妃甸油田 FPSO承担着油田的全部原油处理任务,并直接将处理合格的原油进行外输,热介质锅炉运行状况的好坏与海上的石油生产作业密切相关。

2013年5月27号晚,曹妃甸油田FPSO的3#热介质锅炉发生了盘管破裂,其直接原因为盘管材质发生球化,引起强度和蠕变抗力损失,局部过热造成蠕变抗力损失达到一定程度时,盘管发生起鼓减薄,最终在介质油压力作用下爆裂失效。

1 火焰偏烧及燃烧状态差

正常热介质锅炉的燃烧状态及火焰状态见图1。

图1 1#热介质锅炉局部过烧现象

如果热介质锅炉出现火焰偏心燃烧,导致热介质锅炉盘管局部受热高于盘管其他位置,长时间的局部高温会加剧热介质锅炉盘管材质的劣化,图2和图3为对曹妃甸油田FPSO热介质锅炉1#炉和2#炉内部检查发现都存在火焰偏心燃烧的现象。

图2 1#炉局部过烧现象

图3 2#炉局部过烧现象

此外,2#热介质锅炉后背板还出现了局部高温,其原因为看火孔和防火墙之间出现收缩缝,高温烟气通过膨胀缝吹到后背板;火焰不稳定,火焰形状不规则;排烟温度偏高,测量数据如下。

1)运行温度190 ℃时:后背板温度最高处为距看火孔20 cm左右,10点钟位置,温度为102 ℃左右,看火孔温度为 100 ℃左右。

2)运行温度183 ℃时:后背板温度最高处为距看火孔20 cm左右,10点钟位置,温度为70 ℃左右,看火孔温度为 90 ℃左右。

1#热介质锅炉后背板温测量数据如下。运行温度190 ℃时:后背板温度最高为50 ℃左右,看火孔温度为35 ℃左右。其危害为:后背板温度高,容易造成人员烫伤,过高后(200 ℃以上)会造成后背板变形;热量损失。

经过安全检测技术人员对1#和2#热介质锅炉的燃烧器进行了维修,对火焰进行了调整,消除了两台热介质锅炉火焰偏烧和燃烧状态不佳的现象,同时对2#热介质锅炉进行了负荷试验,并实测了后背板温度,如下。2#热介质锅炉出口设定温度为180 ℃时,看火孔最高温度56 ℃,在出口设定温度为190 ℃时,看火孔最高温度61 ℃,测试结果是可以接受的。

2 超负荷运转

热介质锅炉在使用过程中如果存在超负荷运行,会导致热介质锅炉盘管温度过高,造成盘管过早劣化,曹妃甸油田FPSO热介质锅炉历史运行最高回油温度为150 ℃,最高出油温度为200 ℃,而热介质锅炉的设计运行进口温度为160 ℃,设计运行出口温度为220 ℃,热介质油温度上不存在使用过程中的超负荷运行情况。

但在热介质锅炉早期使用的过程中,由于对流程温度的设定不合理,经常出现锅炉100%的负载出现,长时间的100%大负载燃烧会对热介质锅炉造成损坏,尤其靠近热介质锅炉前墙端的盘管极易发生过热的状态,为此,将热介质锅炉的负载进行调整,其燃烧最大负载设定为75%,以达到对热介质锅炉及盘管的保护作用。

3 流量低

如果热介质锅炉的热介质流量低于标准流量,会无法将热介质锅炉盘管上热量尽快带走,会导致热介质锅炉盘管过热的情况发生而加速盘管的老化。

因为3#热介质锅炉故障无法测量热介质油流速,检验人员通过对1#和2#两台热介质锅炉流速测量,发现1#和2#两台热介质锅炉热介质流速都低于厂家给予的额定流量值(370 m3/h)。1#热介质锅炉测量值是325 m3/h,2#热介质锅炉测量值是347 m3/h,由此可推测故障的3#热介质锅炉也存在热介质油流速偏低的情况。但是,按照曹妃甸油田FPSO热介质锅炉的设计标准,热介质油的最小流速不应该低于2 m/s。热介质锅炉的炉管是DN150的,外径是168 mm,壁厚为5.5 mm,内径为157 mm,炉管是双进双出,这样热介质油的最小流量为vmin×S×3 600=2×(3.14×0.078 5×0.078 5×2)×3 600=278 m3/h,从计算结果看,曹妃甸油田FPSO热介质锅炉的热介质油流量虽然低于额定流量,但还是在正常范围内。

为了更好发挥热介质锅炉的效率,2013年10月对曹妃甸油田FPSO 1#和2#两台热介质锅炉进行了盘管清洗作业,清除盘管内部污垢和结焦。从清洗后的热介质锅炉出口差压流量计的观察,发现流量都有不同的升高,清洗效果明显。

4 导热油含水超标

由于水汽和热介质油的密度和粘度存在差别,流动速度也不同,如果热介质油含水量过高,在热介质锅炉系统运转时水分和热介质油同时循环到热介质锅炉内部的盘管,水分在炉膛内部高温作用下成为汽态致使热介质锅炉盘管内部形成段塞流,段塞流不能把热介质锅炉盘管的高温有效地冷却,影响热量向外传递,长时间运行导致热介质锅炉盘管水汽聚集处管壁高温,以及高于正常的膜温造成热介质油过热、结焦、劣化。热介质油含水高会由于以下几点造成。

4.1 热介质油膨胀罐采用天然气密封

2004年7月曹妃甸油田投产初期,热介质锅炉系统需要经过一个烘炉脱水的过程,将系统中的水分排出,确保热介质锅炉系统中没有水分。正常运行期间,热介质膨胀罐中的热介质油只需要作为系统的一个补充而不必始终参与循环过程。由于厂家工作人员的疏忽和对现场操作人员的培训不够,导致投产后长期使用调试排气模式,热介质膨胀罐中的热介质油波动较大,温度也较高,加上当时的覆盖气(天然气)含水较多,天然气的处理环节比较简单,仅仅依靠燃气洗涤器,只能去除天然气中的一部分杂质和进行相对简单的脱水,该环节输出的天然气中依然存在着大量的水分,水分与热油混合进入热介质锅炉盘管受热气化,热介质锅炉经常由于出口热介质油流量低而关停。

经过摸索和研究,直到2007年11月才将这一调试模式改为正常运行模式并将膨胀罐的覆盖气从天然气更换为氮气,这一问题才得到解决。

4.2 锅炉系统补充新油时热介质油中含水

早期往热介质锅炉系统补充新热介质油的过程中,发生过新热介质油含水高的情况,水分进入热介质锅炉受热后气化,导致热介质锅炉差压流量计报警停炉,热介质锅炉经过长时间的脱水过程,才将热介质油含水恢复到正常值。为此,更新了热介质锅炉系统补充新热介质油程序,明确要求,系统补充新热介质油时,应提前化验补充新热介质油的含水,含水值低于200 mg/L时,才允许将新热介质油补充到系统内,从根本上避免了此类情况的发生。

4.3 盘管清洗后,盘管内水分置换不彻底

曹妃甸油田FPSO在2008年9月对2#热介质锅盘管进行了化学清焦处理,又在2009年8月对1#、3#热介质锅炉的盘管进行了化学清焦处理,由于清焦后对热介质锅炉盘管内水分置换方法考虑欠充分,导致热介质锅炉盘管内残存的水太多,以至于化学清洗结束后热介质锅炉上线投入使用,由于热介质锅炉内温度升高,水分在盘管内气化,导致热介质锅炉由于出口差压流量计报警而停炉频繁。

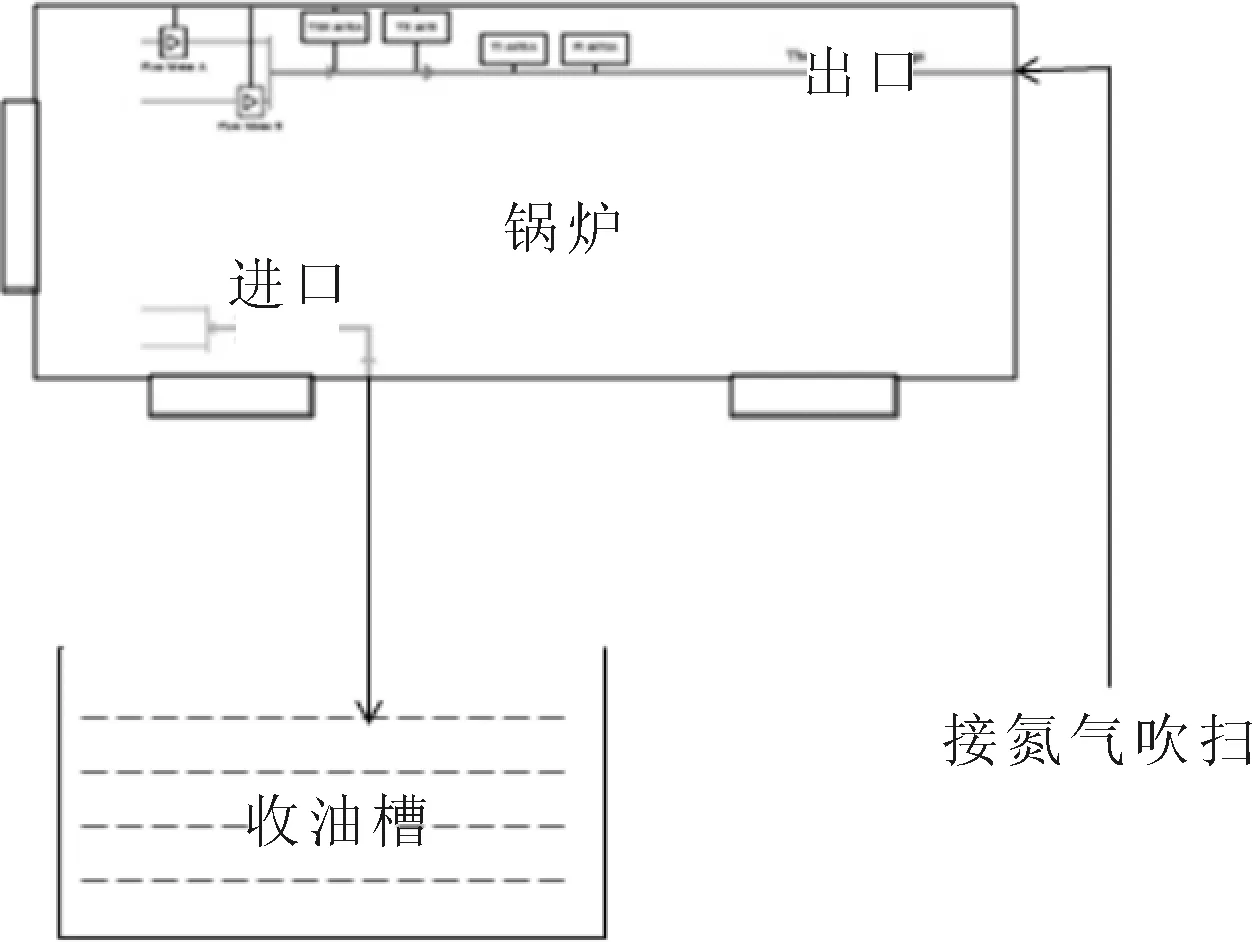

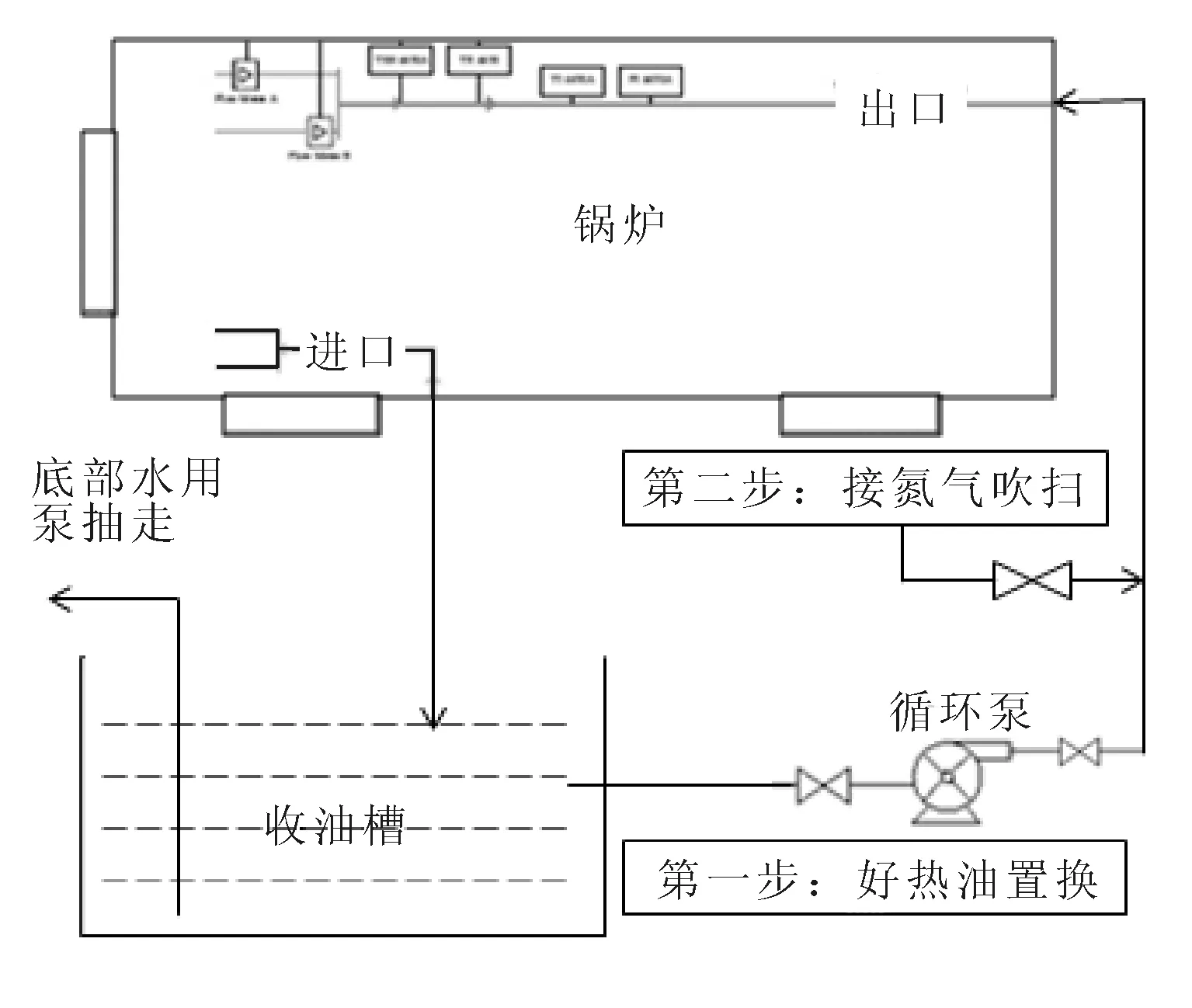

热介质锅炉盘管化学清洗结束后,置换脱水流程见图4,当时只是进行简单的氮气憋压吹扫几次,盘管容积为32 m3很难将盘管内水分全部置换干净。经过分析研究后,更新了水分置换方法,见图5。先用部分合格的热介质油置换热介质锅炉内的水分,同时将收油槽内置换出来的水分用气泵抽走,并化验置换出来的热介质油含水量,当含水较低时,再用氮气憋压置换热介质锅炉内水分超标的热介质油,而这个方法在2013年10月份对热介质锅炉盘管清洗后的实际应用中,效果非常好,热介质锅炉清洗上线后,运转状态良好。

图4 早期的盘管置换脱水流程

图5 更新的盘管置换脱水流程

5 非正常停炉

曹妃甸油田FPSO由于主机故障而停电时,热介质锅炉主副循环泵停止运转,高温热介质油停滞在炉管内,热量无法带走,这会导致炉管高温,进而引起结焦,加速热介质锅炉盘管老化,以前这种情况经常发生,2009年初处理好主机控制系统之后,这种情况基本上不再发生,除非遇到电滑环故障;由于对热介质锅炉系统的主副循环泵的功能了解不深,不知道热介质锅炉系统主副循环泵各有一台是连接到应急盘上的。因此,更新了热介质锅炉系统的操作程序,全船失电停炉后,

将挂在应急盘上的小循环泵P-4670A和大循环泵P-4670H启动,同时则手动把热介质锅炉出口三通阀转到大循环状态,让热介质锅炉内热介质油循环起来,将热介质锅炉内滞留热量尽快带走,防止热介质锅炉盘管过热,结焦。

6 热介质锅炉盘管结焦

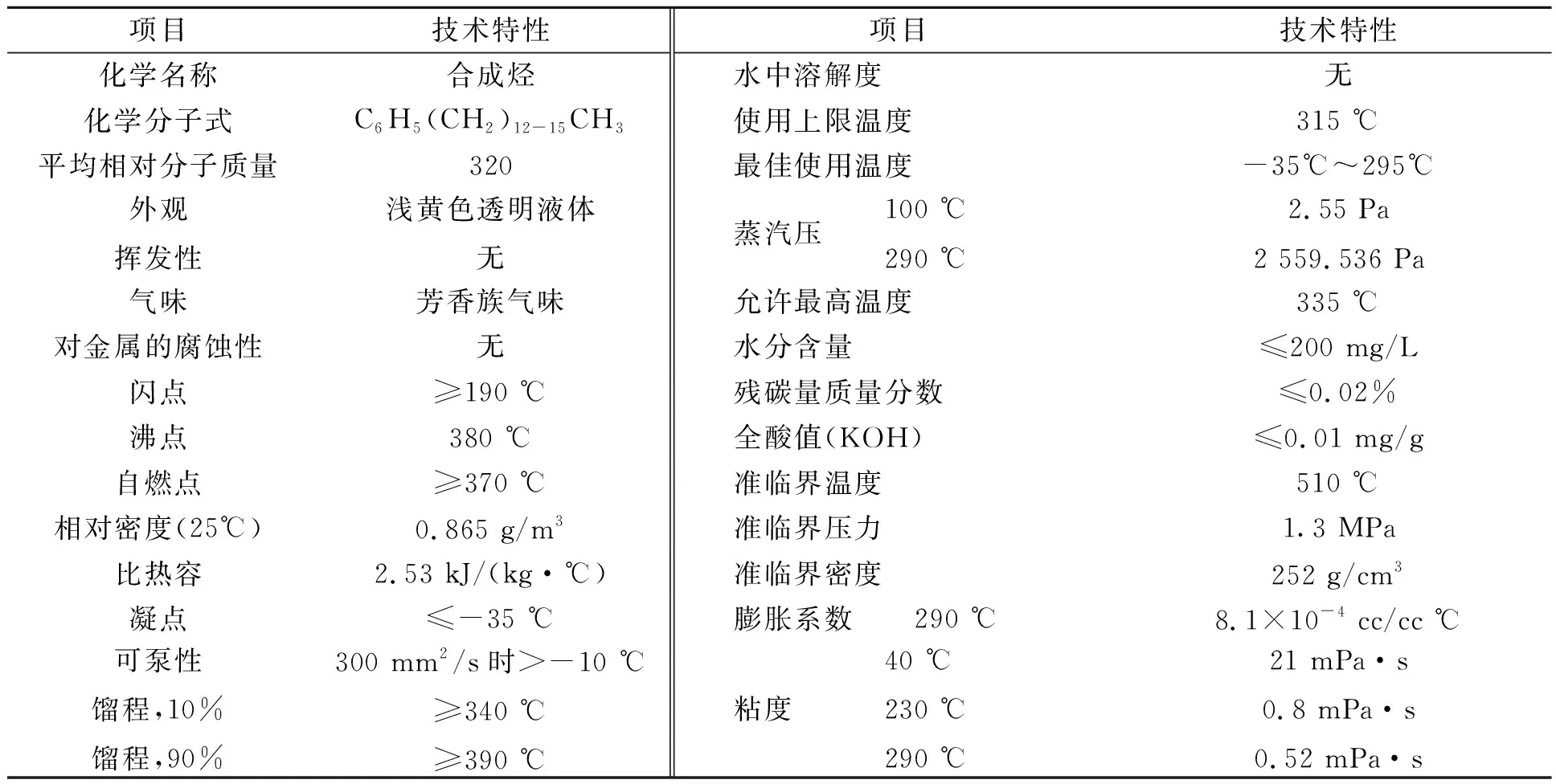

曹妃甸油田FPSO热介质锅炉所使用的导热油为NeoSK-OIL 500型导热油,是盘锦辽河综研化学有限公司生产的有机合成型导热油,它适用于操作温度-35~315 ℃范围内的液相导热油系统。见表1。

表1 NeoSK-OIL 500合成型导热油技术特性

导热油无论是合成型还是矿油型,它们都是有机物,即烷烃类、环烷烃类、芳烃类及其衍生物。它们在热油炉中,在高温状态下长期运行,将发生裂解,各族烃裂解反应规律主要产物是乙烯及丙烯,在较高的温度下,乙烯经乙炔阶段而生成碳,而且,生碳结焦反应有一定的规律,是典型的连串反应,共同特点是随温度的提高和反应时间的延长,不断释放出氢,残物(焦油)的含氢量逐渐下降,碳氢比、相对分子质量和重度逐渐增大,即原料烃经过逐步脱氢缩合,单环或环数不多的芳烃,转变为环芳烃,进而转变为稠环芳烃,由液体焦油转变为沥青质,进而转变为碳青质,再进一步转变为高分子焦碳。

总之,原料烃在裂解过程中,实际上发生着分子的分解和分子的结合这两类反应,生成小分子轻组分产物,使导热油的初馏点及闪点下降,生成大分子的缩合物,使导热油的粘度增高,分子中氢含量愈来愈小,直到结焦生碳。

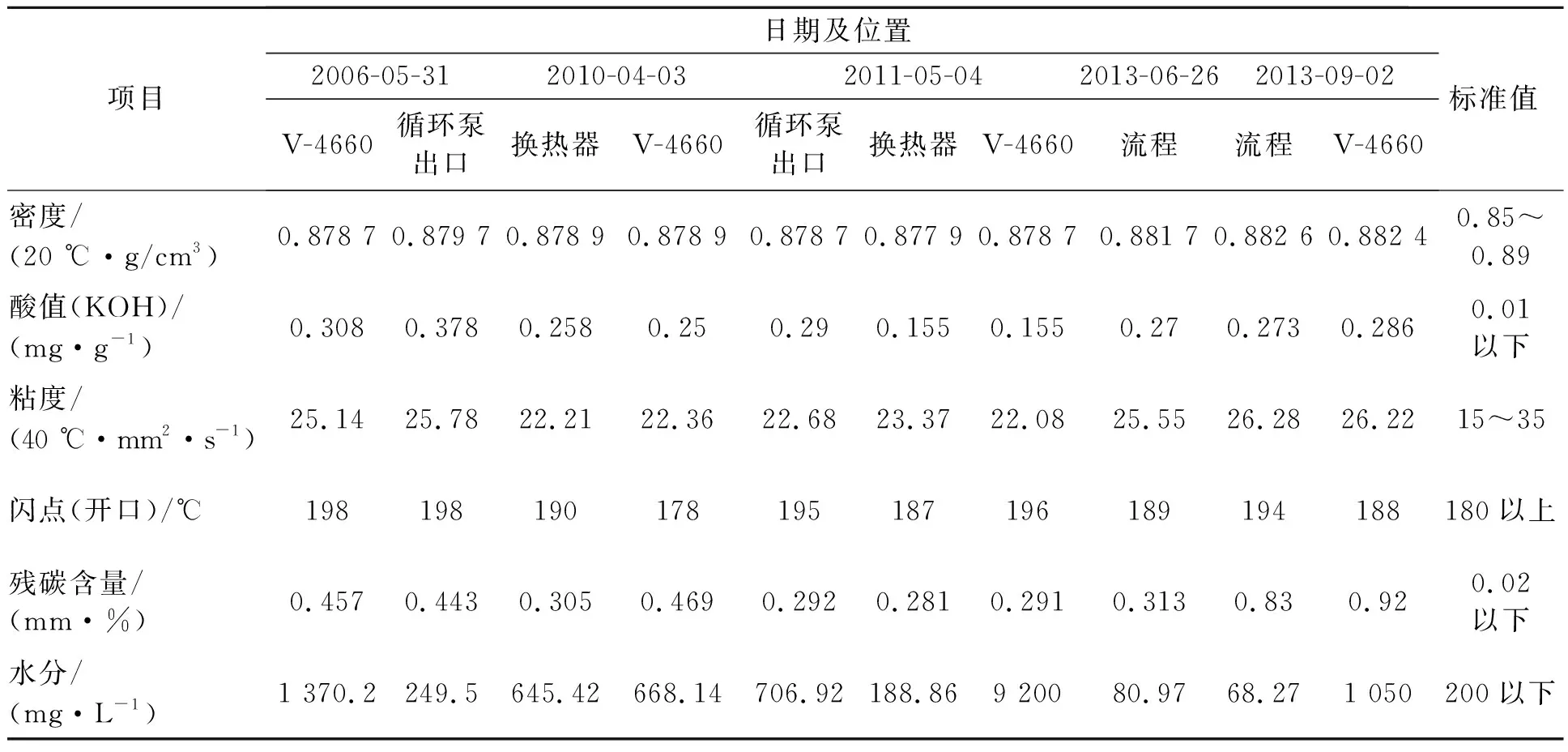

表2为曹妃甸油田FPSO热介质油历年取样化验值,其中残炭,酸值,水分都是相应的高于标准值的,残炭值可以判别导热油在高温使用中的结焦倾向性,当超过1%时应该对导热油进行再生处理,若劣化严重超过5%时,则处理后也难以恢复和新热介质油相似的特性,热介质油应该报废。酸值指导热介质油中各种有机酸的总和,有机酸达到一定量时,会对设备管道产生一定程度的腐蚀作用,KOH值高于0.5 mg/g时,热介质油达到报废标准。

表2 曹妃甸热介质油历年取样

导热油变质的原因分析。

1)过热产生的结垢(热分解)。有机导热油的热分解是由于导热油温度超过其热分解极限温度而引起的深度分解或热介质油变质乳化后,在温度未到热介质油的极限温度即发生的深度分解。例如由于突然停电等原因,过大的热强度或流动受限制的地方,加热表面温度上升,高于热分解的极限温度,会产生过热,在此情况下,裂化热分解常常导致加热表面结焦,在被氧化剂和杂质所污染的导热油中,结焦速度更快,由氧化作用和腐蚀产物形成的游渣常常会降低加热器中的流速,导致壁温上升,超过温度极限,促使系统迅速结垢。

2)系统污染产生结垢(被氧化)。空气渗入系统会引起导热油与空气中的氧发生氧化反应,致使热介质油系统形成大量的固体污垢,通常空气的渗入多来自于开口的膨胀罐,导热油氧化即以一定的速度形成不溶物,形成速度取决于导热油在空气中的暴露程度和温度,腐蚀产物和铁锈常常是由于氧化作用和从膨胀罐或其他部位进入的水分产生的弱酸形成的,腐蚀产物和被氧化的导热油不溶物会沉积在换热器表面,尤其是系统的死角和低部位置。

热介质油氧化反应与温度有关,在热油70 ℃以下时,与空气接触,氧化不明显;而到200 ℃以上时,氧化速度就会以较高的速度进行,曹妃甸油田FPSO热介质锅炉是个闭式系统,惟一导致高温热介质油与外界氧气可能接触的设备就是膨胀罐,因此对于膨胀罐覆盖气的选择和正确使用膨胀罐的流程尤为重要。

对于热介质锅炉所发生的热介质油流速低、火焰偏心燃烧、热介质锅炉超负载运行、热介质油含水高、非正常停炉所导致的盘管过热的同时,都有可能导致热介质油深度分解从而在管壁上结焦,一旦热介质锅炉盘管管壁形成结焦后,将势必一直影响热介质锅炉盘管的热传递,使得热介质锅炉盘管一直处于过热状态。

导热油在炉管中裂解,炉管内壁发生结焦,会导致严重影响。

1)炉管表面温度上升,由于结焦层的导热系数比钢管要小得多,有结焦的地方,局部热阻增大,炉管径向温度梯度增大,导致炉管表面出现热点,影响炉管寿命。

2)炉管的压力损失增大,结焦现象严重甚至堵塞炉管。

3)钢管表面如果比较粗糙,就易结碳,使钢管强度变劣,有时会发生炉管开裂事故。

如果有机导热油在正常温度下操作,并且不受系统外界物质的污染,则导热油通常是稳定的。

7 维护和保护措施

1)按照相关规范对热介质锅炉进行定期检验。

2)热介质油取样从一年取样化验一次,更改为一个季度取样化验一次,并且每个月对热介质油进行一次化验含水,如发现热介质油质劣化或含水高时,及时对热介质油进行再生或脱水处理。

3)2013年10月对正常使用的1#和2#热介质锅炉盘管内部进行清洗,以去除盘管内部结焦,尽量恢复热介质锅炉额定流量。

4)为避免出现超负荷运行的情况,控制热介质锅炉油出口温度不能超过195 ℃。

5)对热介质锅炉的燃烧器角度进行调整,避免热介质锅炉出现火焰偏心燃烧的情况,同时增加了点检点,每日从热介质锅炉尾端视窗检查炉膛内部燃烧和结构情况,发现异常尽早处理。

6)改造了热介质锅炉的CO2自动消防系统,增加CO2瓶头阀解决管线泄露问题,恢复CO2消防系统的自动释放功能。

7)制定了失电后热介质循环泵的启动程序,

防止热介质锅炉盘管过热或结焦发生。

8)拆除1#和2#热介质锅炉底部的冷凝水排放口塞堵,安装手阀,热介质锅炉运转时关闭,停热介质锅炉时打开手阀排放炉体冷凝水。

9)热介质膨胀罐使用氮气覆盖,并正确使用流程,避免热介质油被氧化。

[1] 徐通模,金定安,温 龙.锅炉燃烧设备.[M].西安:西安交通大学出版社,1990.

[2] 俞建洪,席代国,张伟云.导热油锅炉及其设计运行中的若干问题[J].能源与环境,1996,04(2):5-8.

[3] 中国船级社.海上固定平台入级与建造规范[S].北京:人民交通出版社,1992.