无扰切换技术在电厂引风机高压变频器中的应用

顾力光,李 巍,徐卫青

(1.华电铁岭发电有限公司,辽宁 铁岭 112000;2.华电卓资发电有限公司,内蒙古 卓资 012300;3.国电南京自动化股份公司,江苏 南京 210023)

1 引言

锅炉引风机是发电厂的主要用电负荷之一,属于耗电大户,俗有“电老虎”之称,仅引风机耗电量就约占到全部厂用电量的25%,如引风机采用工频运行。为了维护锅炉炉膛负压及正常燃烧,通常采用传统的手动调节引风机入口静叶开度的方式进行风量调节。正常运行中,某电厂#5机组引风机风门挡板的开度约为40%~60%,节流损失很大。高压变频器作为一种有效的调速工具,具有无可比拟的优势:①调速效率高,属于高效调节方式;②调速范围宽,一般可达20:1(50~2.5Hz);③自动控制程度高,能作高精度运行,把转速波动率控制在0.5%~1%之间;④电机启动电流小,延长电机寿命。

但高压变频器是由电力电子器件组成的复杂系统,因环境、器件老化等原因不可避免发生各类故障,常用的故障处理方法是主动降低机组负荷,通过炉膛投小油稳定炉压,单侧停止故障变频器后,进入工频运行,检修恢复后再次降低负荷,停止工频侧将变频器再次投入运行,需要反复停机,不仅影响负荷,而且造成巨大的经济损失,本文提出一种无扰切换技术,可以在不影响负荷情况下实现变频、工频之间的无扰切换,具有很高的应用价值。

2 项目介绍

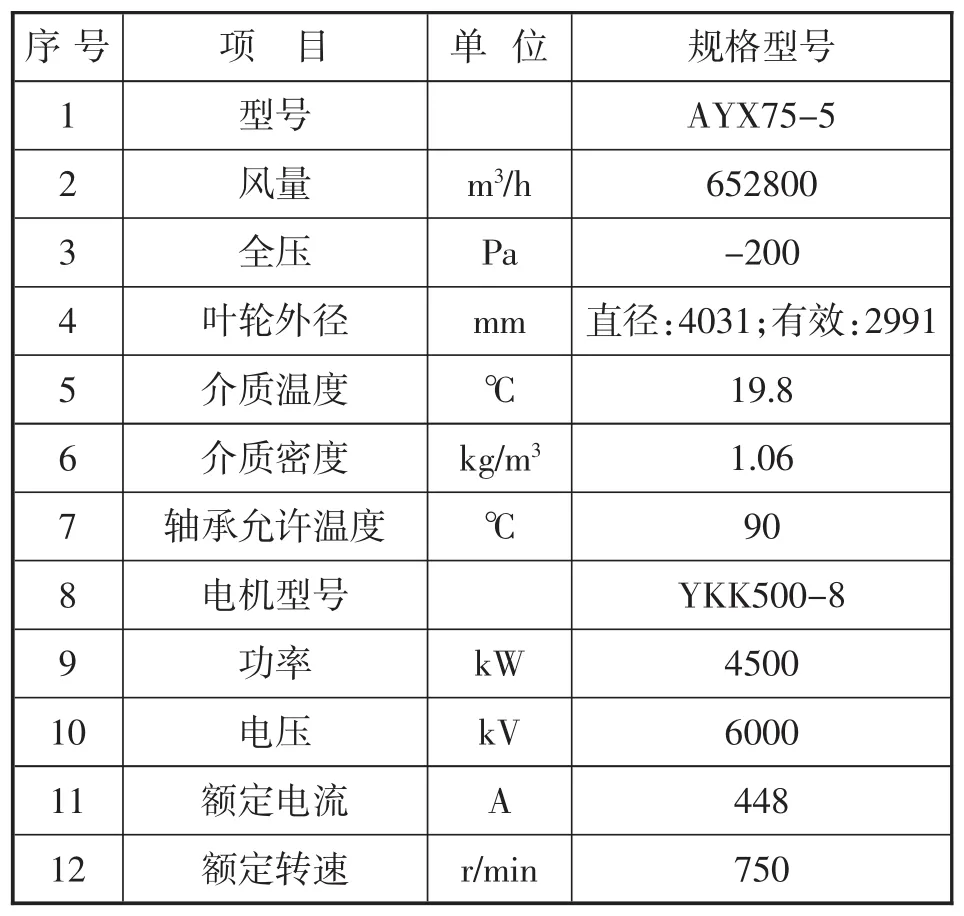

某电厂有2台660MW亚临界机组,此次改造为4套4500kW引风机,具体参数如下。

表1 引风机参数表

电厂要求,变频改造完成后,引风机在变频运行中具备在不扰动负荷情况下进行“变频运行方式”和“工频运行方式”双向切换功能[1]。此次变频改造采用ASD6000U-5000级联变频器,通过增加同步投切柜,可以实现变频与工频之间无扰动切换。

3 无扰切换技术原理

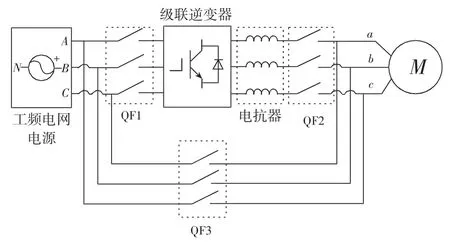

高压变频无扰切换系统主回路原理图如图1所示。

图1 同步投切系统一次回路

高压变频同步切换系统主回路由切换开关QF1、QF2、QF3、高压变频器、并网电抗器L以及控制系统组成。其中控制系统进行数据采集、分析计算、脉冲处理、控制报警、输入输出锁相等功能。工频切换激活时,QF1闭合,电机直接接入电网吸收有功和无功功率,同时变频器加速升频至50Hz,控制系统检测电网电压和变频器的输出电压,通过比较并调节使两个幅值和相位完全一致后,QF2闭合,变频器带上负荷,经过200ms延时将QF3断开,电机进入变频运行。同理变频向工频切换时,同步切换系统通过检测电网电压和级联型变频器的输出电压,通过比较并调节使两个幅值和相位完全一致后,锁相成功后闭合QF3,QF3合闸后200ms延时高压变频封脉冲停止,同时分断QF1和QF2,完成切换过程。

4 锁相原理

无扰切换能否成功的关键在于切换瞬间变频输出电压与工频电压幅值、频率、相位是否一致,采用锁相环则可保证切换时满足上述条件。变频器中的锁相环[2]主要包含鉴相器PD、环路滤波器LF以及压控振荡器VCO三个基本部件,如图2所示。

图2 基本锁相环组成

其特点为锁相环工作原理为鉴相器检测输入信号与反馈信号质检的相位偏差,利用相位偏差产生控制信号,从而减少或消除相位偏差。PD对输入信号ui(t)和反馈信号uf(t)的相位作比较、运算处理,得到误差信号ud(t)。误差信号ud(t)经线性低通网络LF得到控制信号uc(t);VCO是一个电压/频率变换装置,它的输出信号u0(t)的频率ωv(t)随uc(t)变化,一般可以表示成线性关系。经过线性化处理,假设输入为固定频率信号:

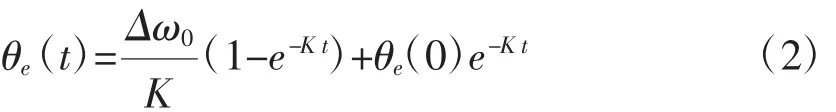

经过分析计算得到输入信号ui(t)和输出信号u0(t)的相位差θe(t)为:

式中:Δω0=ωi-ω0为输入信号频率与VCO固有频率之差,称为环路固有频差;K为线性常数,与锁相环结构有关;θc(t)为起始相差。

当Δω0=0时,由式(2)得

式(3)、(4)分别表示环路相差和频差的变化规律。dθe(t)/dt为瞬时频差。可见,当输入信号频率与VCO固有频率相等时,环路可消除起始偏差。由式(2)进一步分析,当输入信号频率与VCO固有频率不相等时,环路可以消除固有频差,但仍存在一定相差。若LF的直流增益K足够大时,相差也能消除。

5 技术问题

5.1 设计中技术难点

(1)电压相位跟踪

在高压变频器拖动电动机负载运行时,跟踪电网相位,控制系统需要控制相位跟踪的速度。高压变频器控制系统采用经过锁相得到电网电压角度和高压变频器输出电压角度;两角度差值经过PI调节得到变频器需要输出的频率步长,在50Hz的基础上加上这个步长作为变频器输出的频率。当变频器电压相位滞后于电网相位时,变频器拖动电机加速追赶电网,变频器对电机做功;当变频器电压相位超前于电网相位时,变频器拖动电机制动跟踪电网相位,变频器从电机吸收功率。如此反复,直到电网的相位和变频器的相位完全一致,如果相位跟踪得过快,会造成变频器功率振荡,影响电动机运行负载。为了保证变频器在跟踪电网相位时不产生功率振荡,PI调节器的输出限幅要很小,但是如果PI调节器的输出限幅值设置过小,变频器将无法跟踪电网电压相位。此时设置一个合适的限幅值来保证变频器即不产生功率振荡,又能使变频器跟踪到电网的频率就非常有必要。

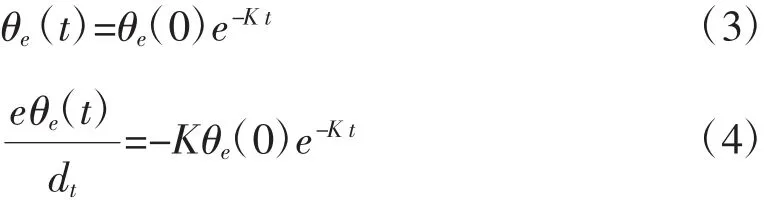

(2)锁相角补偿

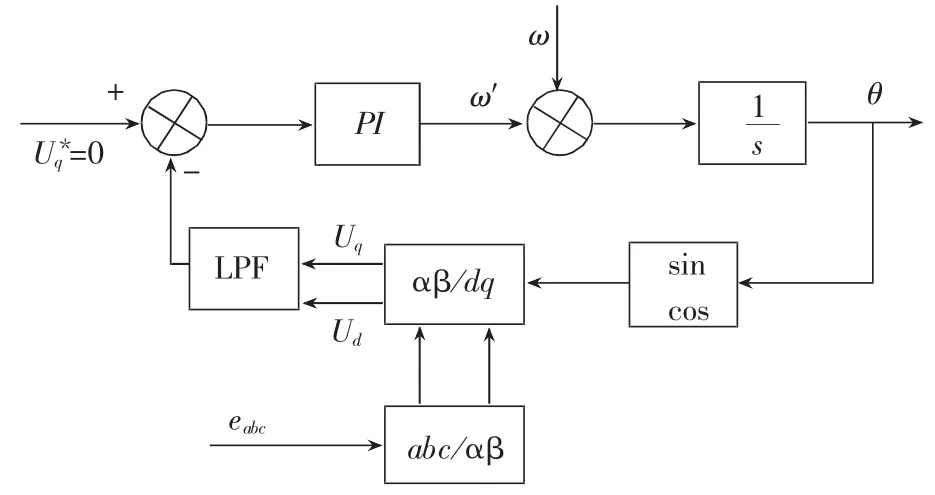

整流侧产生的谐波电流必然对并网侧电压产生影响。在对并网侧电压进行滤波的同时,在锁相环的q轴反馈环节采用低通滤波器滤除高次谐波分量,增加系统的可靠性。由于滤波环节将使锁相角度产生延时,造成系统控制产生延时,增加了不稳定因素。为了减小角度延时,在锁相输出角度上对延时进行补偿,确保了系统的稳定性,如图3所示。

图3 软件锁相原理图

在电网侧电压存在谐波的情况下,软件锁相环的直流环节引入低通滤波器,以提高软件锁相环抗干扰能力,同时为了减小滤波环节造成的延时,对锁相角度进行补偿。

(3)投切过程变频器相位选择

当变频器锁相成功后,由于有PI调节器存在,变频器的相位在电网的左右进行微小振荡,当投切点选在变频器滞后于电网的点进行切换,变频器将从电网吸收有功功率,导致电网变频器直流电压升高,直流电压升高导致变频器输出电压升高,变频器电压升高的同时向电网发送感性无功功率,感性电流逐渐增加可能会导致过流保护动作。为了保证切换过程的成功,投切点选择在变频器相位略超前于电网相位点。此时,变频器向电网输出少量有功功率,不会触发保护动作而造成故障停机。

5.2 应用中技术问题

频工切换中,当旁路开关合闸后存在一个QF3合闸后,变频器出线断路器QF2同时合闸问题,此时变频器停机后要迅速分闸QF2,因为变频器出线电抗器的阻拦作用只有约1s,否则会出现变频器倒灌电问题,毁坏变频器。出现这种情况,应立即分开旁路QF3,同时频工切换程序退出,变频器飞车启动加速至50Hz,选择合适时机单侧停机,检查出线开关QF2无法分断原因。

工频投切中,锁相成功,QF2已经闭合,QF3分断命令发出后,检测QF3状态,800ms后仍处于合位,则继续保持锁相,进行频工投切,停止变频器运行,将变频器再次倒入工频运行状态。

同步投切过程中,变频器发生重故障,无法顺利进行频工投切,会导致电机停止运行。鉴于此问题,在DCS中增加变频器重故障检测点,当同步投切过程中出现变频器重故障信号时,则发命令直接分断QF1、QF2断路器,同时关闭风机挡板,根据机组负荷和母管风压选择适当延迟时间发命令闭合QF3,进行工频独立运行。

6 投切流程

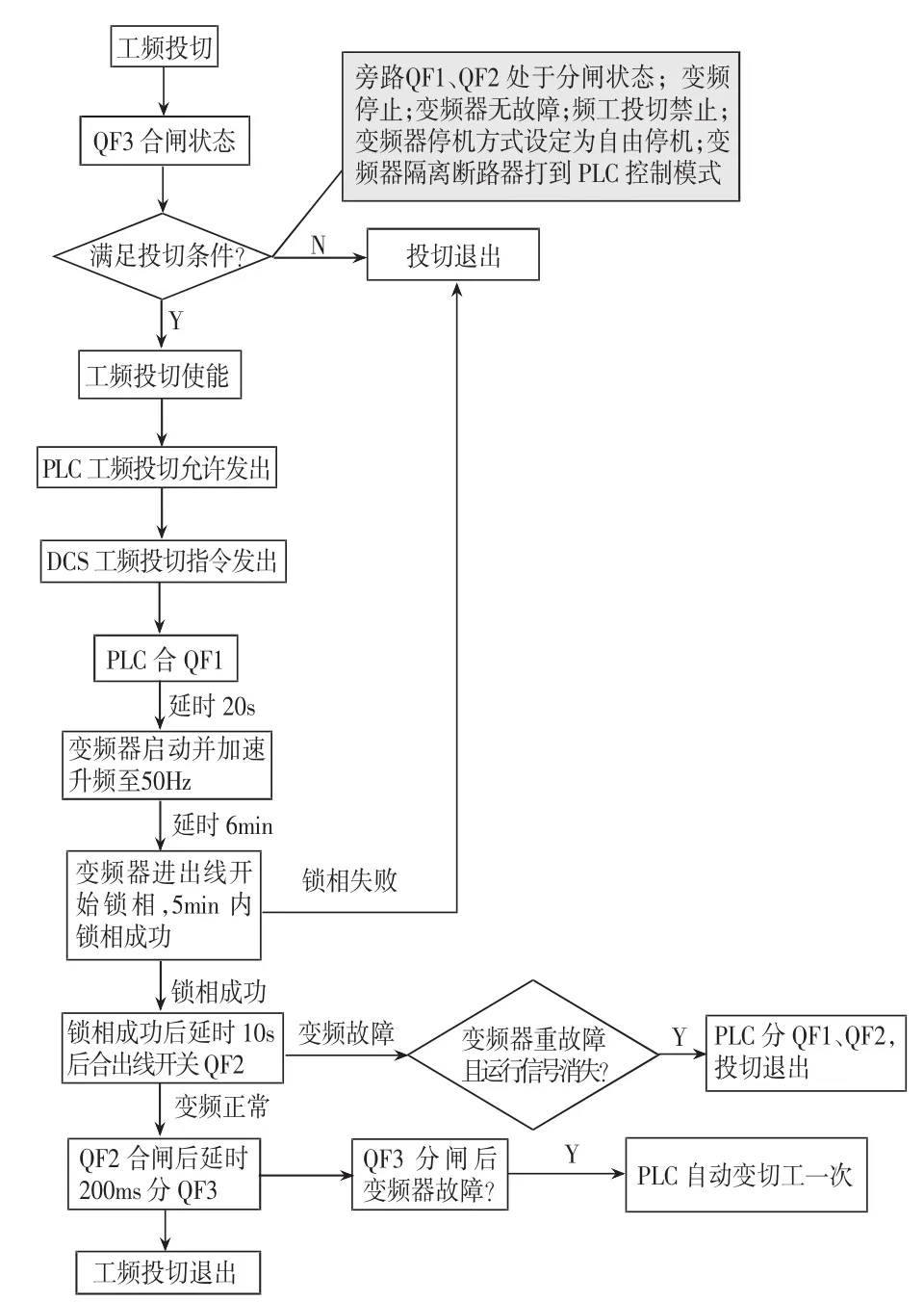

图4 工频投切流程图

变频器的同步切换按照运行方式可分为工频投切和频工投切,分别如图4、图5所示。工频投切:电动机在工频运行时,变频器先空载运行并跟踪电网至锁相,并网后将电动机从工频切出,投入变频运行。频工投切:先由变频器拖动电机运行,当变频器的输出频率、幅值、相位都与电网相符时,并网后将电动机从变频切出,投入电网运行。

图5 频工投切流程图

7 实验验证

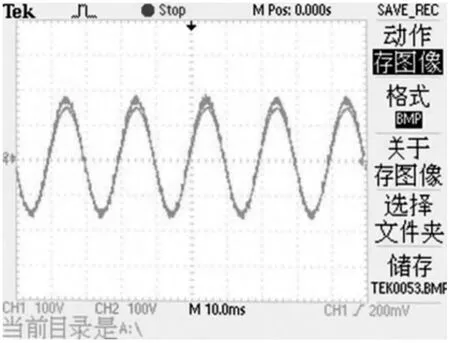

在一次机组发电启动中,引风机使用变频方式启动,当机组负荷运行至540MW,两侧风机变频器运行频率为46Hz,风机挡板开度100%,变频器输出电流(电机电流)为330A,将变频器自动调频改为手动,逐渐增大运行频率,减小挡板开度,保持风压基本不变。当频率升至50Hz时,点击“自动频工投切”按钮,通过PLC执行一系列动作,变频器锁相成功后,自动切换至工频运行。待两侧二次风机均切换至工频运行一段时间后,保持机组负荷基本不变,挡板开度不变,点击“自动工频投切”按钮,通过PLC执行一系列动作,变频器锁相成功后,自动由工频切换至变频运行,逐渐增大挡板开度至100%,降低运行频率至满足自动调频要求,如图6、7所示。整个过程中二次风压没有波动,切换电流峰值亦在正常范围内,同步投切正常成功。

图6 锁相前频工电压对比

图7 锁相后频工电压对比

8 结束语

经过试验结果验证,变频器同步投切技术能较好的解决火电厂重要辅机变频改造后的连续运行问题。当变频器出现运行报警,则使用频工投切功能将变频运行自动投切至工频运行,当变频器检修完毕,调试正常,则使用工频投切功能将工频运行自动投切为变频运行,节约厂用电,取消了切换中的燃油及负荷损失,经济效益明显。

[1]张雪平.锁相技术在变频调速系统中的应用[J].化工自动化及仪表,2005,32(1):79-80.

[2]黄良沛,罗忠诚.利用锁相技术实现大功率电机变频转工频的研究[J].电气应用,2005,24(2):23-25.