褐煤预干燥对锅炉传热特性及运行经济性的影响

高正阳,李晋达,范元周,陈嵩涛,吴培昕

(华北电力大学 能源动力与机械工程学院,保定071003)

随着能源供应紧张,产生了各种新能源,但从目前中国能源利用的趋势来看,在今后的几十年内,虽然可再生能源和生物质能源等新能源的增长率可能比较大,但这些能源对中国全部能源的贡献率相对较小.煤炭仍将是中国未来主要的发电燃料,然而电煤价格持续高涨,低阶煤由于其价格低廉引起越来越多的关注.其中褐煤因为储量大、价格低及挥发分高更易被电厂接受,成为电煤供应链的一部分,全国已探明的褐煤资源达1 300多亿吨,占全国煤炭储量的13%,主要分布在华北和东北地区,约占全国褐煤地质储量的75%[1].然而褐煤水分的质量分数一般为28%~40%,一方面造成燃褐煤锅炉热效率普遍低于同类型燃其他煤种锅炉热效率,且受热面布置较大、造价昂贵;另一方面由于水分蒸发的过程会带走大量热量,使得燃烧排烟热损失较大,在低负荷时难以稳燃,对锅炉正常运行造成影响[2-3].因此,开发高效、低廉和清洁的燃褐煤发电技术对我国,特别是华北、西北和东北地区有重要的经济战略意义[4].

为提高燃褐煤锅炉的经济性,近年来许多学者应用不同干燥方法(包括电厂余热干燥、烟气干燥、蒸汽管干燥、流化床干燥、太阳能干燥等)在褐煤进入锅炉燃烧前对其进行预干燥,降低其水分含量,并进行褐煤预干燥对火电厂热经济性影响的理论与实验研究[5-9].然而国内外学者的研究都集中在褐煤预干燥对火电厂热效率及经济效益的影响方面,缺乏干燥后褐煤对锅炉运行影响的理论研究与分析.褐煤干燥后,将偏离锅炉原设计煤种,发热量增加使得所需燃煤质量大幅度减少,这对锅炉的影响将是全方位的,此时单纯考虑锅炉热效率和排烟温度等评价锅炉热经济性数据是不全面的,必须结合锅炉运行中的相关参数予以分析,保证锅炉安全运行,并采用不同的运行措施或者进行锅炉小范围改造,提高锅炉对干燥后褐煤的适应性,从而提升机组的热经济性.

对此,笔者以某典型的300 MW 燃褐煤锅炉为例,综合分析不同干燥程度下的褐煤对锅炉运行的影响,以期为以褐煤为燃料的火电厂进行褐煤预干燥工作提供参考依据.

1 研究对象与内容

以我国某典型300 MW 燃褐煤锅炉及其校核煤种为研究对象.干燥前的褐煤(即锅炉校核煤种)中水分的质量分数为34.1%,按照不同干燥程度(即干燥后所含水分质量分数),可划分为30.0%、25.0%、20.0%和18.0%等不同水分质量分数,干燥前后褐煤成分的变化可由以下公式[8]求得.

若忽略水分子与煤颗粒表面的结合能,煤的水分变化对其收到基低位发热量的影响为

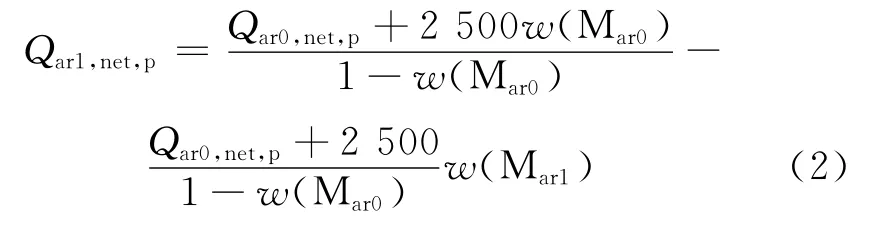

式中:Qar0,net,p和w(Mar0)分别为原褐煤收到基低位发热量和水分的质量分数;Qar1,net,p和w(Mar1)分别为干燥后褐煤的收到基低位发热量和水分质量分数.

因此,若已知Qar0,net,p和w(Mar0),则干燥后褐煤 收 到 基 低 位 发 热 量Qar1,net,p与 水 分 质 量 分 数w(Mar1)的关系为

由式(2)可知,干燥后褐煤的收到基低位发热量与其水分的质量分数成线性关系.假设在干燥过程中除了水分外,没有其他成分析出,可以得知干燥后褐煤其他成分质量分数war1与原褐煤中其他成分质量分数war0的关系为

干燥前后煤的元素分析与工业分析见表1.原电力工业部根据电站锅炉特点,对电厂燃煤允许的煤质参数变化范围作出了明确规定,其参数以锅炉设计煤种为基准(见表2,其中挥发分、灰分和水分的质量分数均为与设计值的绝对偏差,发热量和灰熔融性软化温度TS为与设计值的相对偏差).

表1 煤的元素分析与工业分析Tab.1 Proximate and ultimate analysis of coal

表2 电厂燃煤煤质的允许偏差Tab.2 Allowable deviation of coal quality in the power plant%

由于允许偏差范围偏于严格,目前大多数电厂都难以满足其要求,但是褐煤干燥后水分质量分数与校核煤种的最大偏差为17.1%,发热量最大偏差为28.9%,均已远超出规定范围,因此进行干燥褐煤对锅炉运行影响的理论分析具有重要意义.

通过不同干燥程度的褐煤在炉内燃烧的热力校核计算,分析褐煤燃烧所需的空气体积流量、燃烧产物及炉膛与对流受热面的燃烧特性变化趋势,得出褐煤干燥对电厂运行的影响;根据燃烧不同干燥程度褐煤时的排烟温度、排烟热损失、锅炉热效率和燃煤量,得到褐煤干燥对电厂热经济性的影响.综合2种影响,得到褐煤干燥对电厂锅炉的传热特性及运行经济性的影响规律,为电厂褐煤干燥工作提供一定的参考依据.

2 计算对象与计算方法

所研究锅炉的型号为HG-1025/17.5-HM35,为亚临界、一次中间再热、自然循环汽包炉,采用平衡通风和四角切圆燃烧方式,每台锅炉配6台中速磨煤机,其中5台投运1台备用,设计煤种为褐煤,机组负荷为337.412 MW 时,锅炉的最大连续蒸发量为1 025.0t/h;机组负荷为300 MW 时,锅炉的额定蒸发量为945.85t/h[9].

锅炉整体热力计算依据《锅炉机组热力计算标准方法》(参考1998年新版标准及原苏联1973年版标准),按照校核热力计算的反复迭代计算思路,计算全部采用国际单位,空气预热器出口过量空气系数取1.28.

3 计算结果

干燥前后褐煤燃烧计算和锅炉热力计算结果见表3.从表1可以看出,干燥前后褐煤各种成分的质量分数变化较大,特别是可燃物质的比例增大,使单位质量褐煤燃烧所需的理论空气量、产生的烟气量和烟气焓值均发生变化,而低位发热量的变化则导致燃料消耗量波动.从表3可知,干燥后褐煤计算燃料消耗量分别减小了7.06%、14.85%、21.13%和23.74%.褐煤预干燥导致锅炉燃煤较大地偏离设计煤种和燃料消耗质量流量大幅度减小,对锅炉的影响(包括对烟气特性、炉膛燃烧、水平烟道受热面和锅炉热效率的影响)是全方位的.

表3 干燥前后褐煤燃烧计算和锅炉热力计算结果Tab.3 Results of boiler combustion and thermal calculation before and after lignite drying

3.1 不同水分质量分数褐煤燃烧时的烟气特性

从表3可以看出,褐煤干燥后,随着可燃物质比例的增大(即水分质量分数减小),单位质量褐煤燃烧所需理论空气量分别增大6.22%、13.81%、21.40%和24.43%,产生的烟气量也分别增大4.72%、10.47%、16.22%和18.52%.其中,干燥后水分质量分数为18.0%的褐煤与干燥前褐煤相比,所需理论空气量从3.539 6 m3/kg增大到4.404 4 m3/kg,产生的烟气量则从5.123 4 m3/kg增大到6.072 1m3/kg.同时,在相同的温度下,单位质量褐煤燃烧产生的烟气焓随着干燥程度的加深而增大.

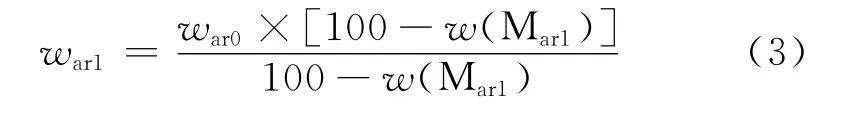

图1给出了不同水分质量分数的褐煤燃烧时所需空气体积流量及产生的总烟气体积流量.由图1可以看出,随着褐煤干燥程度的加深(即褐煤中水分质量分数的减小),褐煤燃烧所需空气体积流量和产生的总烟气体积流量均大幅减小.水分质量分数为18.0%的褐煤燃烧产生的总烟气体积流量比原褐煤减少了9.53%,这是因为在锅炉相同出力的条件下,干燥后水分质量分数为18.0%的褐煤的低位发热量比原褐煤增加了28.94%,即干燥后的计算燃料消耗质量流量可以大大减少,因此单位时间内所需空气体积流量和产生的总烟气体积流量均有不同程度的减小.

图1 不同水分质量分数褐煤燃烧所需的空气体积流量与产生的总烟气体积流量Fig.1 Air volume required by lignite combustion and corresponding exhaust gas volume at different moisture contents of lignite

图2给出了当各对流受热面结构不变时,不同水分质量分数褐煤在燃烧过程中各受热面的烟气流速.从图2可知,随着褐煤干燥程度的加深,其产生的总烟气体积流量显著减少,烟气密度减小,流经各受热面的烟气流速也因此而降低.随着干燥程度的加深,燃烧产生的烟气流经高温再热器时,其流速分别下降了2.87%、6.43%、8.89%和10.40%;燃烧水分质量分数为18.0%的褐煤,烟气流经各受热面时其流速均比燃烧原褐煤的工况下减小了约10%.从图2还可以看出,不同燃烧工况下同一受热面上流经的烟气流速随着褐煤干燥程度的加深而稳步减小,并且同一燃烧工况下不同受热面的烟气流速减小程度基本相同.

由此可见,随着褐煤干燥程度的进一步加深,烟气流速可能会减小得更快.褐煤干燥引起的灰分质量分数增大使得烟气中飞灰质量分数增大,而烟气流速的减小可以有效地减轻这种飞灰质量分数增大对受热面的磨损.但是烟气流速减小可能会导致各个受热面的对流传热系数减小.

图2 不同水分质量分数褐煤燃烧产生烟气的流速Fig.2 Gas flow rate at different moisture contents of lignite

3.2 锅炉炉膛计算结果

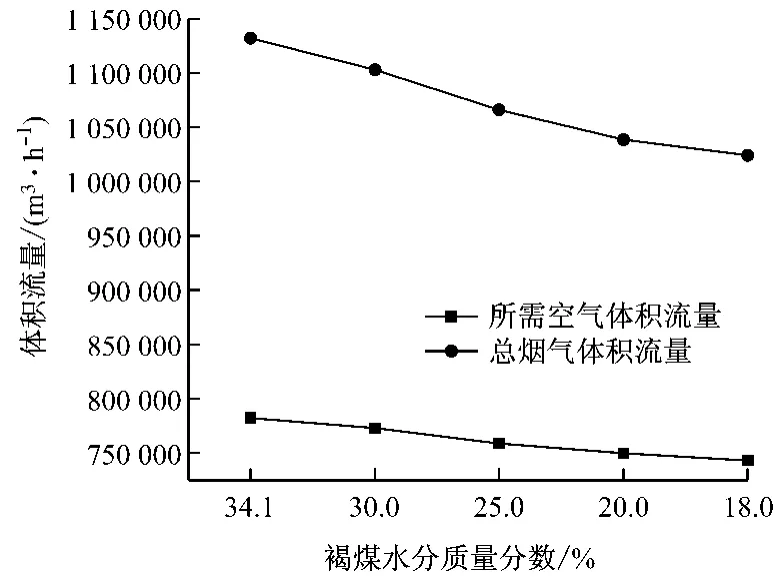

图3给出了不同水分质量分数褐煤燃烧时的炉膛理论燃烧温度与出口烟气温度.由于燃煤低位发热量的大大增加,炉膛理论燃烧温度随之升高.从图3可知,与原褐煤相比,随着干燥程度的加深,干燥后褐煤燃烧时的理论燃烧温度分别提高了50.19 K、101.51K、134.82K 和148.13K,最大升高幅度达8.18%.同时还可以看出,炉膛理论燃烧温度升高的幅度在干燥程度加深后反而有所降低.水分质量分数对理论燃烧温度与过量空气系数的影响在性质上是相似的,但是水蒸气的比热容较空气大得多,所以对理论燃烧温度影响程度更大.

图3 不同燃烧条件下的炉膛理论燃烧温度与出口烟气温度Fig.3 Theoretical combustion temperature and outlet flue gas temperature at different moisture contents of lignite

褐煤干燥后,水分质量分数减小,挥发分比例增大,同时炉膛理论燃烧温度升高,有利于提高火焰传播速度,当电厂低负荷运行时,可提高燃料着火稳定性,对促进煤粉气流稳定燃烧有着重要意义.燃烧干燥后的褐煤使得炉膛理论燃烧温度升高,炉膛平均温度升高,炉膛内的辐射传热加强,从而使炉膛出口烟气温度降低.由图3还可以看出,干燥后的褐煤燃烧时炉膛出口烟气温度几乎没有变化,仅比干燥前略微降低,18.0%水分质量分数褐煤燃烧时炉膛出口烟气温度比原褐煤降低约10K.

3.3 锅炉对流受热面计算结果

图4给出了不同水分质量分数下各受热面出口的烟气温度沿烟气流程的分布.从图4可知,越远离炉膛出口的受热面,其出口烟气温度越低,在褐煤干燥程度加深后,受热面出口烟气温度均有不同程度的下降.

图4 不同燃烧条件下烟气温度沿烟气流程的分布Fig.4 Distribution of flue gas temperature along flow direction under different combustion conditions

因为锅炉负荷保持不变,送入锅炉的总热量几乎不变,由于炉膛辐射热量增加,对流传热量将减少.即由于褐煤干燥程度变化导致炉膛风量减少及烟气辐射力发生变化,从而会改变锅炉内辐射传热量与对流传热量的分配比例,使得热量更多地集中在炉膛辐射传热中,从而影响锅炉介质参数和性能指标的变化.

从图4还可以看出,高温再热器、高温过热器的出口烟气温度受煤质变化影响较大,其降低幅度较大,立式低温过热器次之,其他受热面则不太明显.烟气温度分布最大差异出现在高温再热器、高温过热器及空气预热器的出口处.

图5给出了不同水分质量分数下各受热面的对数平均温差.从图5可以看出,不同燃烧条件下的对数平均温差变化不大,随着褐煤水分质量分数的减小,对数平均温差略微下降.离炉膛出口较近的对流式过热器、再热器的对数平均温差变化趋势与离炉膛较远的对流式受热面不一样.随着褐煤干燥程度的加深,离炉膛较近受热面的对数平均温差一开始基本持平而后略微下降;离炉膛较远受热面的对数平均温差则呈现先略微增加而后稍稍下降的趋势.

图5 不同燃烧条件下各对流受热面的对数平均温差Fig.5 Logarithmic mean temperature difference of convective heat surface under different combustion conditions

离炉膛较近的高温再热器处,对数平均温差由原褐煤时的318.9K 降到水分质量分数为18.0%时的306.3K,下降了3.9%;在高温过热器处,对数平均温差由原褐煤时的228.9K 降低到水分质量分数为18.0%时的209.6K,下降了8.4%;而离炉膛较远的水平式低温过热器处对数平均温差则由原褐煤时的156.9K 升高到161.8K 再降为160.1K.

图6给出了不同水分质量分数下各受热面的对流传热系数.从图6可以看出,随着褐煤中水分质量分数的减小,各受热面处对流传热系数均呈现略减小的趋势.以高温过热器为例,褐煤干燥后水分质量分数从30.0%减小到18.0%的过程中,高温过热器的对流传热系数比原褐煤燃烧工况下分别减小了2.37%、4.82%、6.71%和7.62%.而相同干燥程度的褐煤(如水分质量分数为18.0%的褐煤)在不同受热面的对流传热系数减小幅度分别为5.99%、5.59%、7.62%和7.29%.而对于不同燃烧条件,受热面对流传热系数均表现为屏式再热器和高温再热器对流传热系数减小幅度较小,后2个高温过热器和立式低温过热器对流传热系数减小幅度较大,这与受热面布置、对流传热面积和受热面结构有关.

图6 不同燃烧条件下各受热面的对流传热系数Fig.6 Convective heat-transfer coefficient of heat surface under different combustion conditions

结合图2可知,燃烧过程中受热面的对流传热系数减小与烟气流速降低密切相关.褐煤干燥后,单位时间内燃烧产生的总烟气体积流量减少,流经受热面的烟气流速降低,使得对流传热系数减小.因此,单位时间内受热面的对流传热量也相应减少.

图7给出了不同水分质量分数褐煤燃烧时各受热面的辐射传热系数.与原褐煤相比,褐煤干燥后燃烧过程中烟气的辐射传热系数总体上呈现略微减小的趋势,原因是烟气中水蒸气份额随着褐煤干燥而大幅下降,在煤粉燃烧中水蒸气是具有热辐射能力的介质,且在高水分原褐煤燃烧中水蒸气的辐射力较明显,锅炉烟道上的烟气温度均有不同程度的下降.从图7可以看出,对于本文计算锅炉,屏式再热器中烟气辐射传热系数随着褐煤干燥程度加深而减小的趋势明显,30.0%水分质量分数的褐煤燃烧产生烟气的辐射传热系数比原褐煤减小2.99%,其他工况时则分别减小5.02%、7.58%和8.92%;高温再热器和高温过热器处,辐射传热系数上下波动,总体呈现略微减小趋势,其最大降幅均发生在水分质量分数为18.0%的褐煤燃烧条件下,分别为5.79%和5.49%,这是因为随着褐煤水分质量分数的减小,而其他成分质量分数增大,导致烟气中焦炭颗粒和飞灰颗粒浓度略有增加,弥补了一部分因水蒸气减少而损失的辐射力.

对流传热系数与辐射传热系数的变化最终影响到受热面的传热系数.

图8给出了不同水分质量分数褐煤燃烧时各受热面的传热系数.从图8可以看到,随着干燥程度的加深,受热面传热系数的变化规律与其对流传热系数和辐射传热系数的变化规律一致,均表现出减小的趋势.其中,高温再热器的变化规律最为显著,燃烧褐煤的水分质量分数从34.1%变化到18.0%时,其传热系数稳步减小,分别较原褐煤减小了4.91%、9.68%、10.67%和11.67%.相对而言,其他受热面传热系数的变化幅度较小,最大减小幅度约为7%.

图8 不同燃烧条件下各受热面的传热系数Fig.8 Heat-transfer coefficient of heat surface under different combustion conditions

对流受热面传热效果不仅受烟气侧对流和辐射的影响,与受热面热、冷流体温差也密切相关,当燃煤煤质变化时,各对流受热面的单位燃料单位时间对流传热量Qd均相应变化

式中:k、F和Δt分别为传热系数、传热面积和对数平均温差.

综合图5~图8可得,褐煤干燥程度加深,水分质量分数减小,炉膛出口烟气温度和锅炉烟道上的烟气温度均有不同程度下降,对数平均温差Δt略微减小;实际燃料消耗质量流量减少,产生的总烟气体积流量成比例减少,烟气流速成比例降低,烟气侧对流、辐射传热系数减小,二者使得传热系数k也有所减小,因此总的对流传热量减少.但是因为干燥后所需实际燃料消耗质量流量大大减少,其减少幅度大于总的对流传热量减小幅度,单位燃料单位时间的对流传热量Qd是增加的.

可见,褐煤干燥对锅炉运行影响较大.水分质量分数减小后的褐煤燃烧,其理论燃烧温度升高,炉膛平均温度提高,容易满足低负荷燃料稳定着火的需要,但褐煤的灰熔点相对较低,炉膛温度升高容易导致水冷壁结渣问题,且随褐煤水分质量分数的减小而更加严重;褐煤干燥后产生的总烟气体积流量大大减少,烟气流速降低,影响了受热面的传热效果,受热面对流传热系数和辐射传热系数均有不同程度的减小,传热系数和对数平均温差的减小更能直接表明受热面传热效果下降,同时这种传热效果的影响会随着烟气流速进一步降低而更加明显,即褐煤干燥程度的加深会较大地影响受热面的传热效率.

3.4 锅炉热效率计算结果

褐煤干燥后锅炉排烟温度大幅下降(见图9),排烟温度由原褐煤燃烧的150.6℃降至燃烧18.0%水分质量分数褐煤的128.7 ℃,其中水分质量分数为30.0%和25.0%时排烟温度下降幅度较大,而干燥程度加深的20.0%和18.0%水分质量分数时的排烟温度降幅较小,这是由于炉膛出口至锅炉排烟的对流受热面传热效果受影响所致,褐煤干燥后,单位燃料传热量增加,排烟焓降低,故排烟温度降低.

燃用干燥后的褐煤,其排烟温度和排烟热损失降低,锅炉热效率必然升高,最大提高了1.47%.由图9可以看出,锅炉热效率随着褐煤水分质量分数的减小而升高.

结合表3,在相同锅炉出力条件下,随着褐煤干燥程度的加深,实际送入炉膛的燃料消耗质量流量分别减少了7.06%、14.85%、21.13%和23.74%,将干燥后所需褐煤量折算成原褐煤,其折算实际原煤质量流量分别减少了1.28%、3.09%、4.25%和5.11%,其中一部分来源于褐煤干燥后锅炉热效率得到提高从而节省的原褐煤消耗质量流量,其余则是由褐煤水分脱除使得褐煤发热量提高而节省的.文中褐煤干燥所需的能量并没有折算成相当的原褐煤质量流量,由于褐煤干燥技术和干燥热源的选择不同,所折算的原褐煤质量流量也随之变化,难以一一说明.若采用废热干燥褐煤,能量成本低廉,因此,将干燥后褐煤低位发热量提高这部分能量看做干燥褐煤燃烧的效益,获得了最大节省原褐煤质量流量的效果.

从图9和表3可知,褐煤干燥后的水分越少,燃烧时锅炉排烟温度降低越多,锅炉热效率提高越大,节煤量就越大,电厂节能效果越好.但是对于现有的锅炉机组,锅炉排烟温度降幅有限(不能低于排烟酸露点),而且随着褐煤干燥程度的加深,干燥褐煤成本也将加大,因此上述结论只适用于一定范围.

图9 排烟温度、排烟热损失和锅炉热效率随褐煤水分质量分数的变化Fig.9 Variation of exhaust gas temperature,exhaust gas heat loss and boiler thermal efficiency with lignite moisture content

4 结 论

(1)与原褐煤相比,褐煤干燥后成分发生变化,可燃物质比例增大,随着褐煤干燥程度的加深,燃烧单位质量干燥后褐煤所需理论空气量均增加,产生的烟气量增加,但在相同锅炉出力条件下,所需空气体积流量和产生总烟气体积流量减少.

(2)与原褐煤相比,燃烧干燥褐煤时,炉膛理论燃烧温度提高,最高升高148.13K,最大升高幅度达8.18%,炉内平均温度升高,炉膛内辐射传热量增加,有助于低负荷稳燃,同时也带来结渣问题,但其炉膛出口温度变化较小,呈现稍微下降的趋势.

(3)不同干燥程度下的褐煤燃烧与原褐煤燃烧时相比,锅炉烟气温度整体有所下降,水平烟道上各受热面的对流传热系数和辐射传热系数均有不同程度的减小,传热系数和对数平均温差减小,单位时间内对流传热量减少,受热面传热效果略微下降.

(4)褐煤水分质量分数由34.1%减小至18.0%过程中,排烟温度下降,锅炉热效率提高,最高节省原褐煤量5.11%,锅炉节能效果明显.

[1]赵振新,朱书全,马名杰,等.中国褐煤的综合优化利用[J].洁净煤技术,2008,14(1):28-31. ZHAO Zhenxin,ZHU Shuquan,MA Mingjie,etal.Comprehensive and optimal utilization of lignite in China[J].Clean Coal Technology,2008,14(1):28-31.

[2]阎维平,马凯,李春启,等.褐煤干燥对电厂经济性的影响[J].中国电力,2010,43(3):35-37. YAN Weiping,MA Kai,LI Chunqi,etal.Economical effect of lignite coal drying on coal-fired electric power plant[J].Electric Power,2010,43(3):35-37.

[3]严俊杰,刘明,种道彤,等.预干燥燃褐煤发电系统理论研究[J].西安交通大学学报,2011,45(5):1-5. YAN Junjie,LIU Ming,CHONG Daotong,etal.Theoretical study on pre-dried lignite-fired power generation system[J].Journal of Xi'an Jiaotong University,2011,45(5):1-5.

[4]熊友辉.高水分褐煤燃烧发电的集成干燥技术[J].锅炉技术,2006,37(2):46-49. XIONG Youhui.Integration pre-drying technologies in high moisture lignite fired power plant[J].Boiler Technology,2006,37(2):46-49.

[5]吴威,阎维平,任海锋,等.汽轮机抽汽干燥褐煤对电厂经济性影响的计算分析[J].电力科学与工程,2012,28(9):57-62. WU Wei,YAN Weiping,REN Haifeng,etal.Study on the economy influence of drying lignite with steam in the power plant[J].Electric Power Science and Engineering,2012,28(9):57-62.

[6]李勤道,刘明,严俊杰,等.锅炉烟气预干燥褐煤发电系统热经济性计算分析[J].中国电机工程学报,2012,32(20):14-19. LI Qindao,LIU Ming,YAN Junjie,etal.Thermal economic calculation and analysis for boiler flue gas predried lignite-fired power generation system [J].Proceedings of the CSEE,2012,32(20):14-19.

[7]郭晓克,刘明,肖峰,等.带废热回收的预干燥燃褐煤发电系统理论研究[J].中国电机工程学报,2012,32(8):44-49. GUO Xiaoke,LIU Ming,XIAO Feng,etal.Theoretical study on a pre-dried lignite-fired power system with waste heat recovery[J].Proceedings of the CSEE,2012,32(8):44-49.

[8]郝正虎.折流下落床高温烟气褐煤干燥技术开发与关键技术研究[D].北京:清华大学,2011.

[9]王春波,魏建国,黄江城.300 MW 高炉煤气与煤粉混燃锅炉热力特性及经济性分析[J].动力工程学报,2012,32(7):517-522. WANG Chunbo,WEI Jianguo,HUANG Jiangcheng.Thermodynamic characteristics and economic analysis of a BFG/pulverized coal mixed combustion boiler[J].Journal of Chinese Society of Power Engineering,2012,32(7):517-522.