不同燃尽风风量对炉内燃烧影响的数值模拟

宋景慧,李兵臣,李德波,周少祥

(1.广东电网公司电力科学研究院,广州510600;2.东莞中电新能源热电有限公司,东莞523127;3.华北电力大学 能源动力与机械工程学院,北京102206)

在火力发电中,锅炉运行好坏与炉内空气动力场情况密切相关,较好的炉内空气动力场不仅可以保证锅炉安全可靠地运行,而且还保证了电厂的低NOx排放.旋流燃烧器是影响炉内空气动力场的关键设备之一,对于对冲燃烧锅炉,二次风风量占燃烧器总进风量的比例较大,因此对冲燃烧锅炉二次风配风对炉内燃烧的影响较大,关系到锅炉的运行安全性及NOx排放质量浓度.国内学者对炉内燃烧进行过一些数值模拟,并取得了一些成果[1-8].本文研究的意义在于:如何在降低NOx排放质量浓度的同时又能保证锅炉燃烧的安全性和经济性.

1 模型及计算方法

1.1 模型简介

所研究的对象为某电厂3 号机组,该机组为660 MW 燃煤机组,锅炉采用超超临界参数和前后对冲燃烧方式,其炉膛高度为63.2 m,炉膛深度为15.5m,炉膛宽度为22.2m,燃用煤质为东胜烟煤.旋流燃烧器由中心风、一次风、内二次风和外二次风组成,其中中心风和一次风为直流射流,内二次风和外二次风为旋流射流.

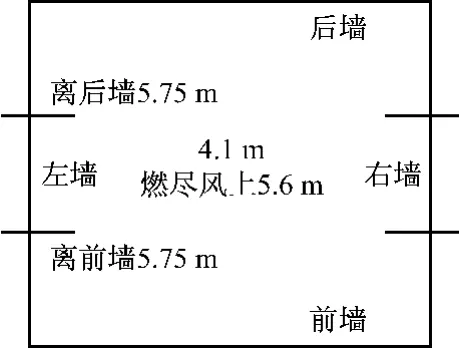

在设计模型时,将炉膛划分为5个区域:旋流燃烧器、冷灰斗区域、燃烧器对应的炉膛区域(以下简称燃烧器区域)、燃烧器上方炉膛区域和屏式过热器区域,整个模型网格总数为227万左右.模型坐标方向设定如下:x轴正方向为沿炉膛前墙至后墙方向;y轴正方向为沿炉膛高度方向;z轴正方向为沿炉膛左墙至右墙方向.炉膛模型简图见图1.

图1 炉膛模型简图Fig.1 Schematic diagram of the boiler furnace

1.2 边界条件设置

从燃烧器喷射出的煤粉气流具有高速旋转流动的特性,湍流模型需具有旋流修正的特点,因此选用Realizablek-ε模型.由于煤粉从每一个旋流燃烧器射入炉内的条件相同,因此每个燃烧器的煤粉喷射边界条件相同,煤粉颗粒服从Rosin-rammler分布.

煤粉 燃 烧 主 要 产 生3 种NOx:NO、NO2和N2O,由于NO 占生成量的绝大部分比例,因此笔者所研究的NOx指的是NO.由于NOx的生成情况受炉内温度的影响较大,为了较好地模拟炉内温度场,炉内传热采用P-1辐射模型,煤粉挥发分析出的采用两步竞争析出模型.

2 模型验证

2.1 温度模拟结果验证

由于所研究的是某机组实际运行工况(这里指BMCR 工况下),故可以采用该机组的热态测量数据对数值模拟结果的准确性进行局部验证.由于炉膛温度较高,可达2 000 ℃左右,现有的测量技术手段无法满足这一测量要求,实际只能测量炉膛出口烟气温度.炉膛出口烟气温度的实际测量数据为1 135 ℃,数值模拟结果为1 100 ℃,两者的误差范围在3.1%以内,说明该工况下模型的准确性良好,可以用于进行炉内温度研究.

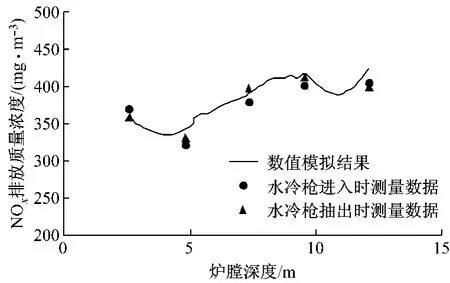

2.2 NOx 排放质量浓度模拟结果验证

使用水冷枪对标高44m 观火孔处的NOx排放质量浓度进行现场测量,测孔位置见图2.水冷枪测量深度与观火孔的距离分别为2m、3m 和4m,测量结果为水冷枪进入和抽出时的数据.图3给出了该标高处NOx排放质量浓度现场测量数据与数值模拟结果的对比.由图3可以看出,NOx排放质量浓度模拟结果与实际测量结果较为符合.通过现场测量,炉膛出口NOx排放质量浓度为346mg/m3,与数值模拟计算所得NOx排放质量浓度356mg/m3较为接近,说明利用数值模拟方法进行NOx排放质量浓度的研究是可行的.

图2 水冷枪测点位置示意图Fig.2 Arrangement drawing of measurement points for water lance

图3 标高44m 处NOx 排放质量浓度现场测量数据与数值模拟结果的对比Fig.3 Comparison of NOxconcentration between actual measurements and numerical simulation at level 44m

3 不同工况下炉内燃烧的数值模拟

在实际运行工况的基础上,通过改变燃尽风风量占二次风总风量的比例k来调节炉内煤粉气流的空气动力场,使燃料在燃烧器区域处于“富空气燃烧”或“富燃料燃烧”阶段,通过对炉内燃烧情况的变化及NOx排放质量浓度的分析,研究二次风配风对炉内燃烧的影响.

二次风配风进行如下设计:在炉膛出口过量空气系数a和二次风总风量不变的基础上,分别减少燃烧器内二次风和外二次风的风量,减少的风量平均增加到燃尽风风量,使得燃尽风风量占二次风总风量的比例发生改变,各工况的详细参数见表1.

表1 各工况参数Tab.1 Parameters under various working conditions

3.1 改变燃尽风风量占二次风总风量的比例对炉内温度场的影响

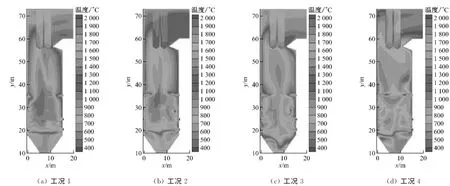

图4给出了不同工况下z=9.57m 截面的温度场.随着燃尽风风量占二次风总风量的比例的增大,燃烧器内二次风和外二次风的风量减小,喷入炉内的旋转气流速度降低,使得燃烧器出口总体气流冲量减小,煤粉不能很好地充满整个炉膛,炉膛中心煤粉量逐渐减少,炉内靠近前后墙区域的煤粉量逐渐增加,炉内燃烧中心区域在燃烧温度升高的同时逐渐向前后墙靠近.

图4 不同工况下z=9.57m 截面的温度场Fig.4 Temperature field on section z=9.57munder various working conditions

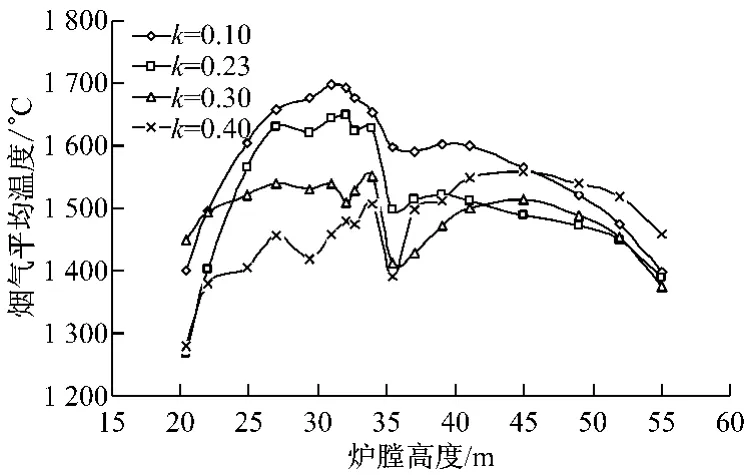

图5给出了不同工况下炉膛水平截面上烟气平均温度随炉膛高度的变化.从图5可以看出,燃尽风截面(即y=35.4m)前后,炉膛水平截面上烟气平均温度各存在一个峰值,峰值位置均位于炉膛高度30~35m 区域附近,该区域为炉内燃烧中心区域.在燃烧器区域过量空气系数a由1.05减小到0.78的过程中,炉内燃烧中心区域的位置也发生相应改变,相应地出现在y=31 m、y=32 m、y=33 m 和y=33m 附近的区域,这说明随着燃尽风风量占二次风总风量比例的增大,炉内燃烧中心区域逐渐向上移动.当a>0.87时,炉内燃烧中心区域随a的减小而上移;当a<0.87时,炉内燃烧中心区域基本固定,不再随a的减少而上移.当a>1时,煤粉周围有充足的O2,有利于进行化学完全燃烧反应,但焦炭的燃烧过程比较缓慢,煤粉从燃烧器出口喷出后需要在炉膛内运动一定的距离才能燃尽,故a=1.05时,炉内燃烧中心区域出现在y=31 m 附近,即第三排燃烧器上方附近.当a<1时,部分煤粉在燃烧器区域进行化学不完全燃烧反应,随着炉膛高度的增加,距离燃尽风区域越近,O2越充足,越有利于煤粉的充分燃烧.当a<0.87时,整个燃烧器区域严重缺氧,大部分煤粉进行不完全燃烧,只能在进入燃尽风区域后进行充分燃烧.

图5 不同工况下炉膛水平截面上烟气平均温度随炉膛高度的变化Fig.5 Distribution of average flue gas temperature along furnace height under different working conditions

由图5还可以看出,在燃尽风层后,炉膛水平截面上烟气平均温度又出现一个峰值,这是因为烟气经过燃尽风层时,燃尽风温度较低,高温烟气受到冷空气的扰动造成该区域的烟气平均温度降低,虽然燃尽风风量补充了焦炭燃烧所需的空气量,造成烟气平均温度上升,但焦炭燃烧使烟气平均温度上升的幅度小于冷风使烟气平均温度下降的幅度,因此在燃尽风层(即y=35.4m).会出现烟气平均温度下降的现象.烟气经过燃尽风层后,由于得到充足的O2,未燃尽的焦炭得以继续燃烧,烟气平均温度在一定程度上得到回升,直到燃烧放热量小于受热面吸热量时,烟气平均温度开始缓慢下降,因此燃尽风层后的烟气平均温度会出现回升的现象.

此外,随着燃尽风风量占二次风总风量比例的增大,炉内各高度截面上的烟气平均温度整体呈下降趋势.这是因为随着燃尽风风量占二次风总风量比例的增大,燃烧器区域O2供给质量浓度逐渐降低,煤粉颗粒不完全燃烧程度逐渐增大,燃烧放热量逐渐减小,产生的热量小于水冷壁吸热量,因此造成烟气平均温度下降.烟气经过燃尽风层时,燃尽风的冲量越大,烟气平均温度下降的程度越明显.

当燃尽风风量占二次风总风量的比例超过0.30时,炉内火焰出现分层现象,即在炉膛高度方向上形成2个燃烧高温区,从而导致炉膛出口烟气平均温度会随燃尽风风量占二次风总风量的比例的增大而升高.工况1~工况4对应的炉膛出口烟气平均 温 度 分 别 为1 089 ℃、1 100 ℃、1 113 ℃和1 119 ℃,随着燃尽风风量占二次风总风量的比例的增大,炉膛出口烟气平均温度逐渐升高,但与BMCR 原设计工况相比,变化幅度保持在20 K以内.

通过对图4和图5分析得出,改变燃尽风风量对炉内温度场分布的影响较大,对炉膛出口烟气平均温度的影响较小.随着燃尽风风量占二次风总风量比例的增大,炉内燃烧中心区域开始向上移动,并逐渐靠近前后墙,受热面与炉内最高温度区域的距离变短,使得受热面吸热量减少,同时受热面金属容易发生结焦、被烧坏的可能,对锅炉燃烧的经济性和安全性产生影响.

3.2 改变燃尽风风量占二次风总风量的比例对炉内O2 质量浓度分布的影响

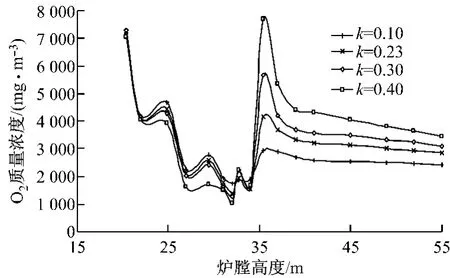

图6给出了不同工况下沿炉膛高度方向不同截面上O2质量浓度的分布曲线.随着燃尽风风量的增加,沿炉膛高度方向O2质量浓度分布趋势基本不变.在炉膛高度方向y<32.7m 区域,O2质量浓度随y值的增加逐渐降低,在32 m 处附近区域降至最低,这是由于煤粉燃烧需要消耗大量O2,而该区域O2消耗量远大于O2供应量所致;在32.7m<y<35.4m 区域内,O2质量浓度随y值的增加逐渐升高,在y=35.4 m 处附近区域升至最高,这是因为该区域为燃尽风区域,大量的空气喷入炉内,煤粉燃烧耗氧量小于供氧量;在y>35.4m 区域,随着y值的增加,O2质量浓度又逐渐下降.

图6 不同工况下沿炉膛高度方向各截面上O2 质量浓度的分布Fig.6 Distribution of O2 mass concentration along furnace height under different working conditions

3.3 改变燃尽风风量占二次风总风量的比例对炉内NOx 排放质量浓度分布的影响

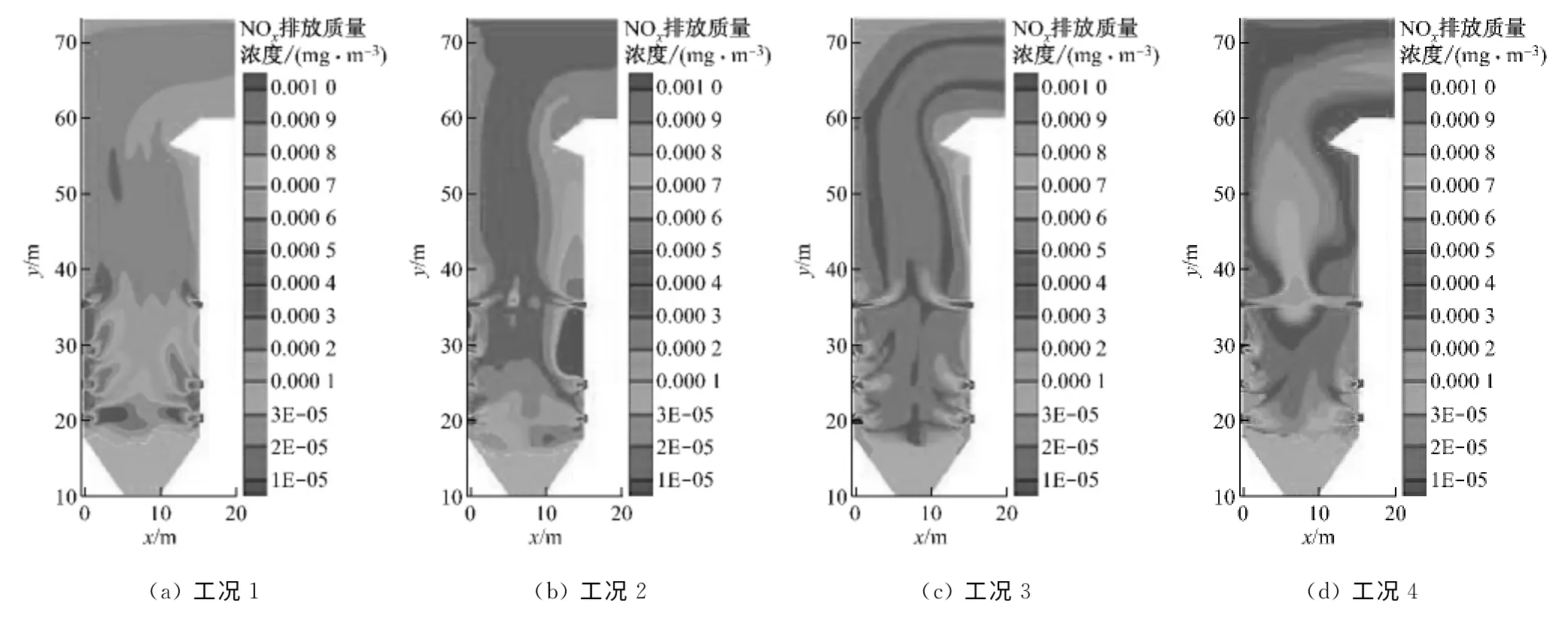

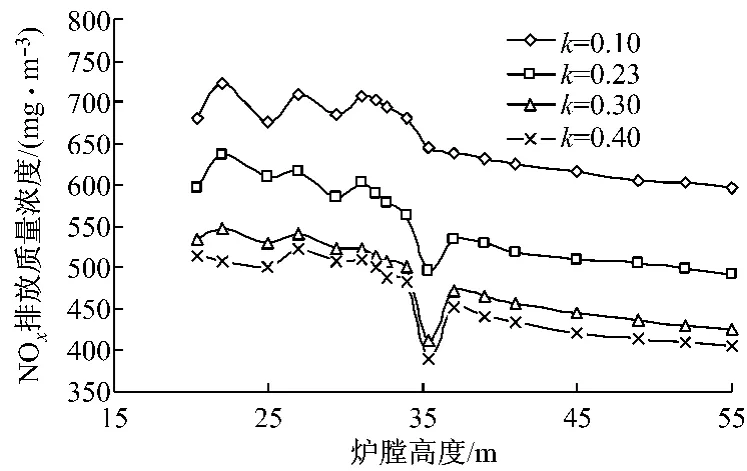

图7给出了不同工况下z=9.57 m 截面上NOx排放质量浓度分布.图8给出了不同工况下沿炉膛高度方向不同水平截面上NOx排放质量浓度分布.由图7和图8可以看出,各工况下沿炉膛高度方向各个截面上NOx排放质量浓度的分布趋势基本一致,主要表现为炉膛燃烧器区域是NOx的主要生成区,在第一层燃烧器和第二层燃烧器之间区域(即y=22m 附近区域),NOx排放质量浓度较高,然后沿炉膛高度方向NOx排放质量浓度逐渐降低,这是由于受到还原气氛场的影响,一部分生成的NOx被还原.

图7 不同工况下z=9.57m 截面上NOx 排放质量浓度的分布Fig.7 Distribution of NOxconcentration on section z=9.57munder different working conditions

图8 不同工况下沿炉膛高度方向各截面上NOx 排放质量浓度的分布Fig.8 Distribution of NOxconcentration along furnace hight under different working conditions

在燃烧器区域内,随着炉内燃烧稳定性逐渐增强,O2的消耗量增加,O2质量浓度逐渐降低,还原性气氛增强,导致生成的NOx被还原量增加,各个高度截面上的NOx排放质量浓度出现总体下降趋势,在y=32m 附近区域,NOx排放质量浓度最低.在燃尽风区域,由于燃尽风的补充,未燃尽的焦炭继续燃烧生成NOx,且该区域的还原性气氛被破坏,燃烧器区域被还原的NOx一部分被氧化,重新生成NOx,导致随着炉膛高度的增加,燃尽风区域NOx排放质量浓度在一定程度上升高,基本在y=37m附近区域出现峰值.当y>37m 时,随着O2质量浓度的降低,未燃尽焦炭的还原能力相对提高,因此NOx排放质量浓度逐渐降低.

随着燃尽风风量占二次风总风量比例的增大,炉内NOx生成情况变化较大,具体表现为:炉内沿高度方向各个截面上的NOx排放质量浓度降低.随着燃尽风风量占二次风总风量比例的增大,燃烧器区域过量空气系数由1.05减小为0.78,该区域由“富空气燃烧”转变为“富燃料燃烧”,加剧该区域煤粉颗粒的不完全燃烧程度,延长了煤粉燃尽的距离,因此煤粉在燃烧器区域生成的NOx排放质量浓度会相对降低.同时由于燃烧器区域还原性气氛逐渐增强,被还原的NOx量逐渐增多,导致燃烧器区域各截面上NOx排放质量浓度在a=0.1时最高,在a=0.78时最低.虽然随着燃尽风风量占二次风总风量比例的增大,被还原的NOx重新被氧化的程度增加,但较小a工况下,总的NOx排放质量浓度较低,因此在y>32.7m 各截面上NOx排放质量浓度在a=0.1时最高,在a=0.78时最低.

随着燃尽风风量占二次风总风量比例的增大,炉膛出口截面上NOx排放质量浓度逐渐降低,但下降量逐渐减少,分别为562mg/m3、356mg/m3、312 mg/m3和293mg/m3.说明在一定燃尽风风量占二次风总风量比例范围内,改变燃尽风风量对NOx排放的影响会逐渐减弱.

4 结 论

(1)总二次风风量不变,改变燃尽风风量对炉内温度场分布的影响较大,对炉膛出口烟气平均温度影响较小.随着燃尽风风量占二次风总风量比例的增大,炉内燃烧中心区域开始向上移动,并且逐渐靠近前后墙,受热面与炉内最高温度区域的距离变短,使得受热面吸热量减少,同时受热面金属容易发生结焦、被烧坏的可能,对锅炉燃烧的经济性和安全性造成较大的影响.

(2)总二次风风量不变,改变燃尽风风量对炉内O2质量浓度的影响较大,而炉内O2质量浓度的变化与NOx排放质量浓度的变化规律相反,说明炉内O2质量浓度变化对NOx生成具有一定的影响.

(3)总二次风风量不变,改变燃尽风风量对炉内NOx排放质量浓度的影响较大.随着燃尽风风量占二次风总风量比例的增大,炉膛出口截面上NOx排放质量浓度逐渐降低.

(4)从锅炉安全运行考虑,炉内温度不应出现分层现象及受热面附近区域不应出现局部高温区,燃尽风风量占二次风总风量的比例不能超过0.30.从NOx排放质量浓度考虑,降低NOx排放质量浓度需要增大燃尽风风量占二次风总风量的比例,NOx排放质量浓度应该低于该燃烧器的设计值350 mg/m3,燃尽风风量占二次风总风量的比例应该控制在0.23 以上.综合考虑锅炉运行的安全性和NOx排放质量浓度时,燃尽风风量占二次风总风量的比例应该控制在0.23~0.30.

[1]李言钦,周怀春,魏新利.新型内直流外旋流燃烧器流场特性的研究[J].动力工程,2008,28(2):211-215. LI Yanqin,ZHOU Huaichun,WEI Xinli.Study on flow field characteristics of an internal-straight and external-swirling new type burner[J].Journal of Power Engineering,2008,28(2):211-215.

[2]郑成航,程乐鸣,周星龙,等.300 MW 单炉膛循环流化床锅炉二次风射程的数值模拟[J].动力工程,2009,29(9):801-805. ZHENG Chenghang,CHENG Leming,ZHOU Xinglong,etal.Numerical simulation of secondary air penetration depth in a 300 MW single-furnace circulating fluidized bed boiler[J].Journal of Power Engineering,2009,29(9):801-805.

[3]洪荣坤,沈跃良,赵振峰.600 MW 超临界对冲燃烧锅炉CO 和NOx排放特性的研究[J].动力工程学报,2012,32(12):922-927. HONG Rongkun,SHEN Yueliang,ZHAO Zhenfeng.Emission characteristics of CO and NOxfrom opposed firing boiler in a 600 MW supercritical unit[J].Journal of Chinese Society of Power Engineering,2012,32(12):922-927.

[4]刘建全,孙保民,张广才,等.1 000 MW 超超临界旋流燃烧锅炉稳燃特性数值模拟与优化[J].中国电机工程学报,2012,32(8):19-27. LIU Jianquan,SUN Baomin,ZHANG Guangcai,et al.Numerical simulation and optimization on stable combustion of a 1 000 MW ultra supercritical unit swirl combustion boiler[J].Proceedings of the CSEE,2012,32(8):19-27.

[5]方月兰,林阿彪.旋流燃烧器外二次风对速度场影响的数值模拟[J].电站系统工程,2007,23(6):19-20. FANG Yuelan,LIN Abiao.Numerical simulation of external overfire air's influence of whirl burner's velocity field[J].Power System Engineering,2007,23(6):19-20.

[6]林正春,范卫东,李友谊,等.一种低NOx旋流燃烧器流场特性的研究[J].动力工程,2008,28(3):355-360. LIN Zhengchun,FAN Weidong,LI Youyi,etal.Experimental research on aerodynamic field characteristic of a low NOxswirl burner[J].Journal of Power Engineering,2008,28(3):355-360.

[7]HENG L J,DUAN K J,HE C Z.Study on mathematical simulation of nitrogen oxides(NOx)formation of coal-fired boiler[J].Advanced Materials Research,2011,354-355:319-324.

[8]LIU J Y,SUN F Z.Research advances of NOxemissions control technologies of stoker boilers[J].Advanced Materials Research,2012,562-564:1087-1090.