玻璃窑余热发电站锅炉主要参数的选择

周 旭,华胜东,朱 寒

(中国建材国际工程集团有限公司,蚌埠 233018)

玻璃窑余热发电站锅炉主要参数的选择

周 旭,华胜东,朱 寒

(中国建材国际工程集团有限公司,蚌埠 233018)

该文介绍了玻璃窑余热发电的基本流程,分别讨论了余热锅炉窄点温差和接近点温差的选择、排烟温度的选择以及主蒸汽参数的选择。

玻璃窑; 余热发电; 锅炉; 设计参数

“十二五”期间,我国玻璃工业取得了长足发展,但总体还存在能耗大和环境污染严重等问题。为降低生产成本和改善环境,我国现有的大部分浮法玻璃生产企业配套建设余热发电站,取得了良好的经济效益和环境效益。已建成的玻璃窑余热电站主要采用双压锅炉系统(锅炉自带除氧器)和热水闪蒸系统两种方式。双压锅炉系统由于其结构紧凑、良好的经济性及可靠性等优点而被大量采用。该文主要对双压锅炉余热发电系统的相关参数及系统配置进行分析和介绍。

1 玻璃窑余热发电系统的流程

玻璃窑余热发电系统采用的是常规的朗肯循环,该系统主要由余热锅炉、汽轮机、凝汽器、凝结水泵等组成,见图1(a)。由图1(b)可见,4→1为余热锅炉的定压吸热过程,1→2为主蒸汽在汽轮机内的等熵膨胀过程,2→3为汽轮机排汽在凝汽器内的定压凝结过程,3→4为凝结水在凝结水泵内的等熵压缩过程。

2 余热发电锅炉型式及主要参数的选择

一种常用的双压余热锅炉的热力循环系统如图2所示,高温烟气进入锅炉后与过热器、蒸发器、省煤器及除氧蒸发器进行热交换,最后低温烟气通过引风机送入烟囱排放至大气。从发电主厂房回来的凝结水和锅炉补充水接入除氧器,利用除氧蒸发器产生的低压饱和蒸汽对凝结水和补充水进行除氧。经过除氧后的水用给水泵送至省煤器,在省煤器内加热成欠饱和的水进入中压汽包;中压汽包内的水通过下降管进入蒸发器加热,产生的饱和蒸汽与水的混合物通过上升管回到中压汽包,经过汽水分离器分离出饱和蒸汽;饱和蒸汽通过汽包顶部的连接管道送至过热器,加热产生过热蒸汽。

2.1 余热锅炉换热面型式的选择

玻璃窑余热锅炉大多采用对流受热面,根据传热学原理,对流受热面的传热过程是用热烟气来加热水和蒸汽,而热烟气与被加热的工质分别在受热面的两侧互不相混,热烟气的热量透过管壁传给被加热的工质,其传热过程的示意图如图3所示。

传热过程一般可表示为:

式中,K为传热系数,k W/(m2·℃);K表示温度为1℃时,1 m2对流受热面热通量的大小。传热系数越大,传热过程越强烈,反之则越弱。提高传热系数K,能够有效减少换热面积A。

式中,a1为烟气对锅炉管壁的放热系数;ε为污染系数;af为辐射放热系数;a2为烟气对锅炉管壁的对流放热系数及辐射放热系数之和;ψ为热有效系数;ad为锅炉管壁对管内工质的对流放热系数;ξ为利用系数,横向冲刷管束可取ξ=1,大多数混合冲刷管束可取ξ=0.95。

根据上述公式,若要提高K值,需增大烟气对锅炉管壁的放热系数a1及管壁对管内工质的放热系数a2,并尽量减小管道污染系数。

根据传热系数的计算公式可知,对流管束错列布置时的放热系数要大于顺列布置时的传热系数;烟气横向冲刷对流管束时的传热系数大于纵向冲刷对流管束时的放热系数;烟气流速越大,烟气对流传热系数越大。从增大传热系数以减少锅炉设备成本投入的角度考虑,早期的玻璃窑余热锅炉对流管束部分采用错列布置以及鳍片管,最终由于玻璃窑炉烟气含尘量较大,以及粘性较强,导致余热锅炉清灰困难,管束积灰严重甚至堵塞,严重影响锅炉效率以及使用寿命,同时,由于烟气侧阻力上升,导致自用电率大幅上升。所以,目前的玻璃窑余热锅炉大部分采用横向冲刷、顺列布置的光管对流管束,以保证余热锅炉的长期安全稳定运行。

2.2 余热锅炉窄点温差和接近点温差的选择

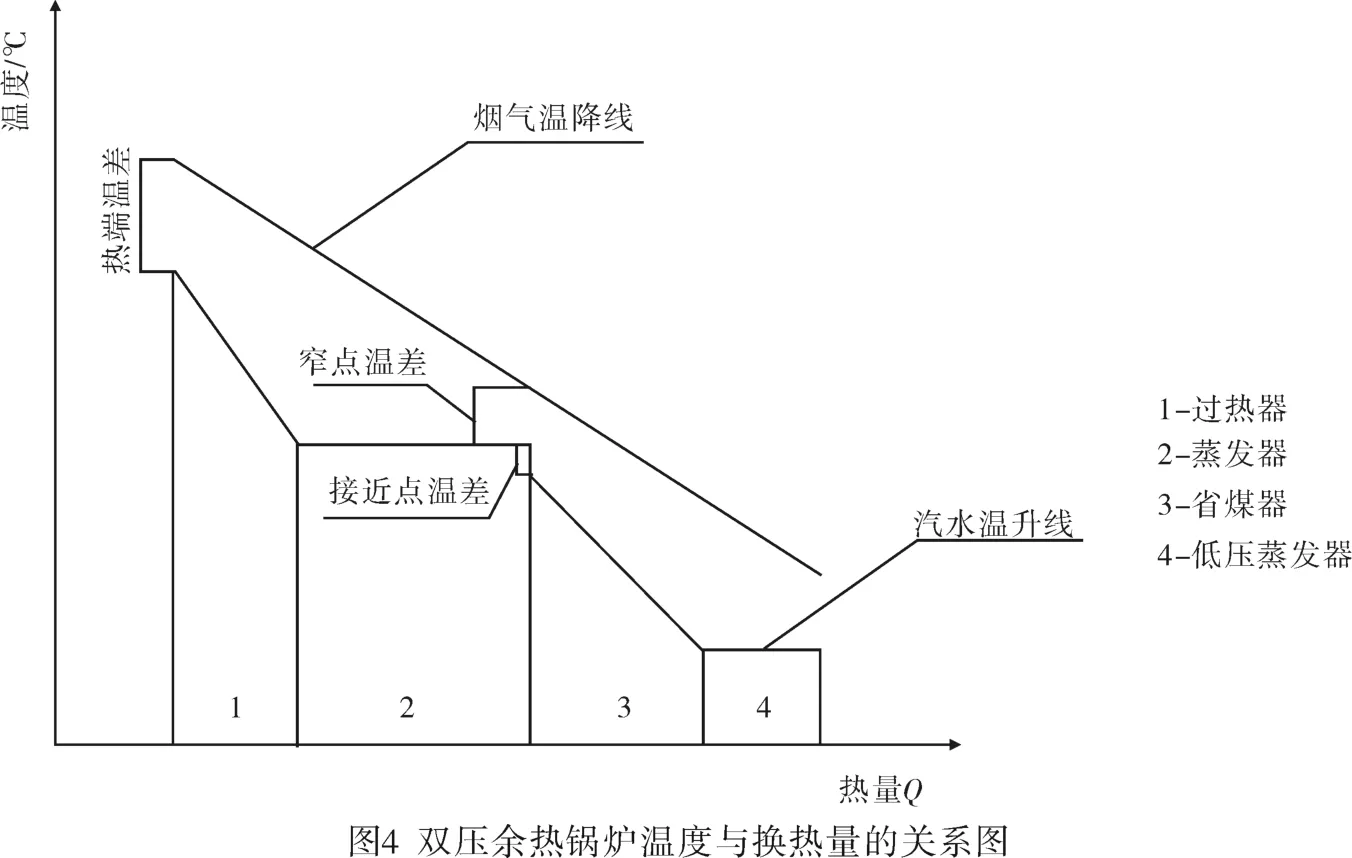

双压余热锅炉温度与换热量的关系见图4,从图中可以看出锅炉各换热面的吸热量及各点之间的温度关系。烟气温度与蒸发器内汽水温度最接近的点在烟气离开蒸发器的地方,在这点处烟气温度与蒸发器内饱和水的温度差称为窄点温差;省煤器出口水温与出口压力下饱和水温的差值称为接近点温差。窄点温差和接近点温差是设计余热锅炉的主要参数之一。

余热锅炉受热面对数平均温差的计算公式如下

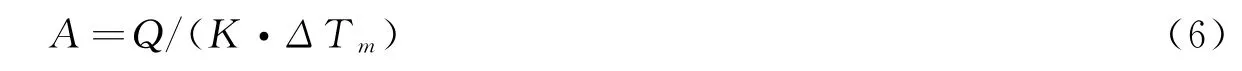

式中,ΔT1为烟气进口温度与汽水出口温度的差值,℃;ΔT2为烟气出口温度与汽水进口温度的差值,℃。受热面积的计算公式

式中,Q为受热面所吸收的热量,kcal;K为对所求受热面而言的传热系数,W/(m2·K)。

由上述两个公式可看出,在接近点温差不变的情况下,窄点温差越小,锅炉效率越高,排烟温度越低,平均传热温差越小,导致锅炉所需的受热面积呈指数曲线关系增大,而锅炉蒸发量只是呈线性关系增大。当窄点温差不变的情况下,增大接近点温差会使省煤器的对数平均温差增加,省煤器的换热面积相应减少,但也会使蒸发器的吸热量增加,虽然蒸发器的对数平均温差不变,但是由于蒸发器的传热系数小于省煤器,所以会导致蒸发器增加换热面积远大于省煤器减少的换热面积,总的换热面积是增加的。由此可见,当窄点温差选定后,减少接近点温差可以减少锅炉总的换热面积以及成本。但是,若接近点温差选择过低,当锅炉低负荷运行或起动时省煤器内可能会发生汽化现象。因此选择合适的窄点温差和接近点温差是决定换热面积的关键因素,一般窄点温差取值范围在8~20℃,接近点温差取值范围在5~20℃。

2.3 余热锅炉低压蒸发器工作压力及排烟温度的选择

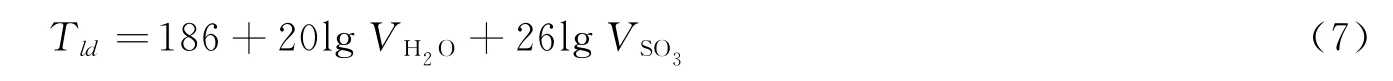

目前国内玻璃窑所采用的燃料包括天然气、发生炉煤气、焦炉煤气、煤焦油、重油、石油焦粉等,各种燃料的含硫量均不相同,甚至同种燃料的含硫量也不尽相同。燃料和玻璃生产原料中的硫通过燃烧氧化生成SO2气体,二氧化硫在催化剂的作用下会进一步被氧化生成三氧化硫(2SO2+O2=2SO3),三氧化硫再与烟气中的水蒸汽结合形成硫酸蒸汽(SO3+H2O=H2SO4)。当锅炉管道壁温低于烟气的酸露点温度时,硫酸蒸汽便会凝结在管壁上,对管道造成腐蚀。锅炉酸露点经验估算公式见公式(7)

式中,Tld为露点温度,℃;VH2O为H2O占烟气的容积百分比,%;VSO3为SO3占烟气的容积百分比(按SO2容积的10%考虑),%。

根据公式(7)可知,烟气的酸露点温度主要决定于烟气中硫和水的含量。根据式(7)计算,按照玻璃窑燃料的不同,一般酸露点温度估算值在135~150℃左右。而双压余热锅炉采用自带整体除氧器,除氧蒸汽由省煤器后的低压蒸发器提供,除氧水箱作为余热锅炉的低压汽包。低压蒸发器的尾端最容易发生低温腐蚀,为避免腐蚀发生,需要为低压蒸发器选择合适的工作压力,使低压蒸发器的壁温大于露点温度。比如露点温度为140℃时,由于管道壁温一般比管道内介质温度高10℃左右,则管道内介质饱和温度至少需要达到130℃,对应的压力为0.17 MPa,即低压蒸发器和除氧器的工作压力至少需达到0.17 MPa,才能有效避免低温腐蚀。根据计算和实际经验,玻璃窑余热锅炉低压蒸发器的工作压力一般在0.25~0.4 MPa。

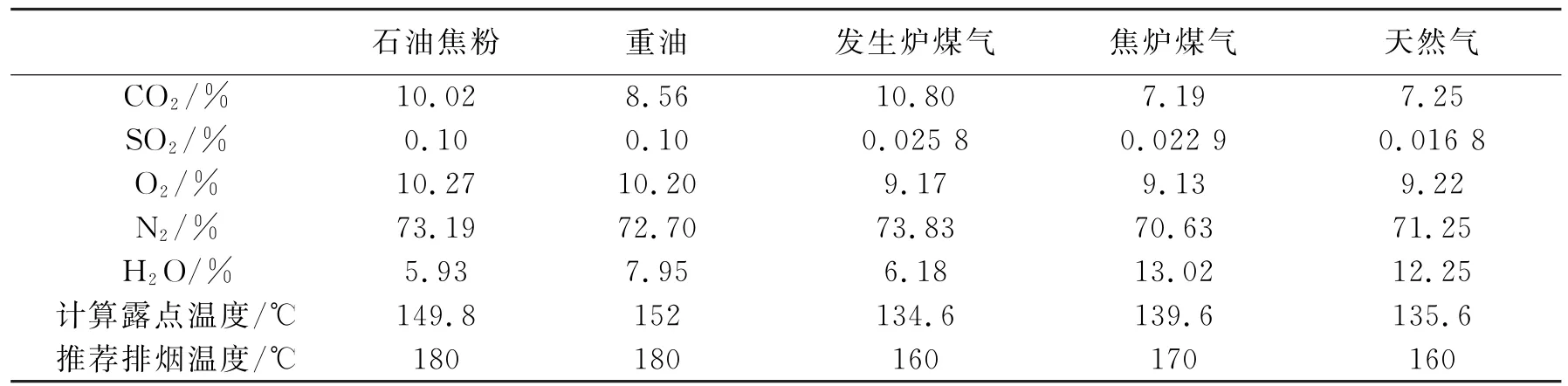

锅炉的排烟温度越低,有效利用的余热越多,经济性越高。考虑到低温腐蚀问题,排烟温度首先必须不低于烟气的露点温度,另外考虑到锅炉的经济型,需要增大低压蒸发器的对数平均温差,所以玻璃窑余热锅炉的排烟温度一般在160~180℃。玻璃窑排气的典型烟气成分及推荐排烟温度,见表1。

表1 玻璃窑排气的典型烟气成分及推荐排烟温度

2.4 主蒸汽参数的选择

玻璃窑余热锅炉的主蒸汽温度主要决定于玻璃熔窑排出的废气温度,废气的温度与窑炉采用的燃料、环境温度以及窑炉的保温及漏风率等因素有关。根据相关经验,目前玻璃窑废气温度一般在430~500℃。

根据热力学原理,余热发电系统的效率会随着主蒸汽压力和温度的升高而升高,单纯从提高热效率的角度考虑,主蒸汽参数越高越好,但是提高参数受到很多外在因素的影响。

主蒸汽温度与锅炉进口废气温度的差值称为热端温差,一般在30~50℃,以保证锅炉良好的换热效果,同时考虑到锅炉和汽轮机等设备和管道材料成本等外在因素,现有玻璃窑余热发电锅炉主蒸汽的温度一般在390~420℃。 主蒸汽压力的确定需要考虑多方面的因素,主蒸汽压力决定了余热锅炉中压汽包的工作压力(略大于主蒸汽压力),同时决定了蒸发器内汽水的饱和温度。在窄点温差一定的情况下,主蒸汽压力越高,汽包压力越高,蒸发器内汽水饱和温度越高,此时锅炉蒸发量下降,离开蒸发器的烟气温度升高。若接近点温差也一定,主蒸汽压力升高时,蒸发量减少,省煤器内介质流量减少,但介质出口温度升高,省煤器吸热量基本不变,而随着蒸发量减少,低压蒸发器的吸热量减少,锅炉的总吸热量减少,所以会造成锅炉的排烟温度升高。即主蒸汽压力越高,锅炉排烟温度越高,窄点温差和接近点温差越大,锅炉排烟温度越高。窄点温差,接近点温差和排烟温度均已确定好取值范围,可通过热力计算得出合适的主蒸汽压力。根据目前的经验,玻璃窑余热发电的主蒸汽压力一般在2~2.5 MPa。

3 结 语

为了提高玻璃窑余热发电系统的效率,同时防止锅炉的低温腐蚀,需根据玻璃生产线采用的燃料来确定余热锅炉的排烟温度。在锅炉进口温度和排烟温度均确定的情况下,选择合适的窄点温差、接近点温差、汽包压力以及主蒸汽压力,是降低余热发电投资的关键因素。

[1] 何语平.大型天然气联合循环电厂对余热锅炉蒸汽系统的选择[J].中国电力,2004,37(2):29-31.

[2] 沙永斌.燃油锅炉省煤器低温腐蚀的原因及对策[J].工业锅炉,2003,16(5):47-49.

[3] 姜 森,刘 全,辛曲珍.余热锅炉的酸露点温度计算[J].黑龙江电力,2002,21(3):10-11.

[4] 陈学俊,陈听宽.锅炉原理[M].北京:机械工业出版社,1990.

Choice of Main Parameters of Waste Heat Power Generation Boiler of Glass Kiln

ZHOU Xu,HUA Sheng-dong,ZHU Han

(China Triumph International Engineering Group Co,Ltd,Bengbu 233018,China)

This paper introduced the basic process of glass kiln waste heat power generation,waste heat boiler pinch point temperature and approach temperature point selection,the exhaust gas temperature and the choice of main steam parameters was discussed.

glass kiln; waste heat power generation; boiler; design parameter

10.3963/j.issn.1674-6066.2014.06.022

2014-06-29.

周 旭(1987-),工程师.E-mail:dazhouxu3@163.com