湖相沉积石英砾石选矿提纯试验研究

尚德兴,俞燕强,吴建新

(蚌埠玻璃工业设计研究院,蚌埠 233018)

湖相沉积石英砾石选矿提纯试验研究

尚德兴,俞燕强,吴建新

(蚌埠玻璃工业设计研究院,蚌埠 233018)

该文在江西鄱阳地区湖相沉积型石英砾岩进行矿物分析的基础上,通过磨矿、分级、重选、磁选、浸出等选矿方法进行提纯试验研究。试验结果表明,经“磨矿—分级—重选—磁选—浸出”工艺,获得石英精砂,其组成如下: SiO2≥99.82%、Al2O3≤0.060%、Fe2O3≤0.003 0%、TiO2≤0.015%。

砾石; 重选; 磁选; 浸出

硅质原料是自然界最为广泛的重要矿产资源,其产品广泛应用于玻璃、陶瓷、水泥、铸造、化工等领域。随着高新技术产业快速发展的需要,硅质原料因其耐高温、热膨胀系数小、高度绝缘、化学稳定性好以及独特的光学特性等特点使其更多应用于太阳能、电工电子、半导体、精密仪器、航空航天等高新技术行业。优质硅质原料资源日趋匮乏与新技术领域对高质量石英砂的供需矛盾逐渐凸显,对石英矿选矿进行提纯研究、加工和利用,对解决高质量石英砂的需求具有重要现实意义。

该文对江西鄱阳地区湖相沉积型石英砾石进行矿物分析研究,通过多种选矿组合工艺提纯后获得精制石英砂,其组成为:SiO2≥99.82%、Al2O3≤0.060%、Fe2O3≤0.003 0%、TiO2≤0.015%,改变了当地因石英砂铁含量较高只能用于普通浮法玻璃和建筑行业等传统行业的局面。

1 试 验

1.1 原矿

原矿为江西鄱阳地区10 mm以上的砾石,砾石呈棱角状—次圆状,大小不等,结构致密,硬度较高。原矿经破碎、筛分、混匀制备成粒度为-3 mm试样进行试验,原矿化学分析结果见表1。

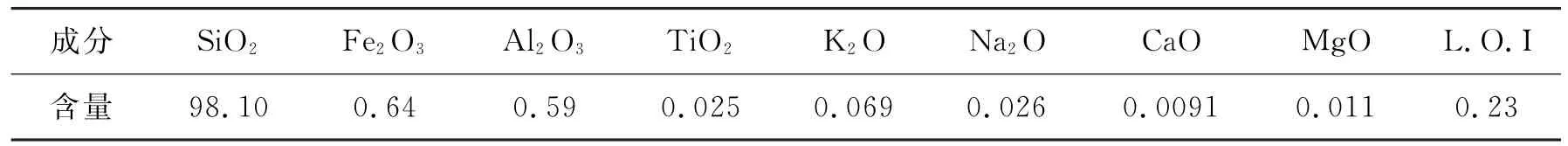

表1 原矿化学分析结果 w/%

1.2 矿物成分分析

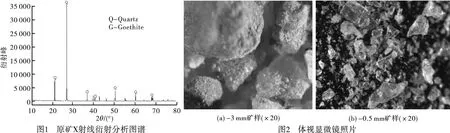

X射线衍射仪对原矿进行分析,X射线衍射结果见图1。矿物主要成分为石英,微量矿物有云母、电气石、锆石、金红石、磁铁矿、钛铁矿、赤铁矿、石榴子石、绿帘石、绿泥石等。

体视显微镜观察-3 mm和-0.5 mm矿样,显微镜照片见图2。显微镜下观察:石英颗粒表面不洁净,有明显铁质浸染和粘土矿物,杂质矿物与石英颗粒之间呈胶结状且主要存在于石英颗粒表面和颗粒裂隙间,新鲜断面呈无色透明,石英颗粒内部洁净透明,基本不含杂质矿物。

1.3 试验方法与设备

1.3.1 磨矿

XMB-67型棒磨机,磨矿浓度50%,磨矿条件经优化后确定为:装棒量7.38 kg,磨矿时间7 min,-3 mm试样磨矿后过0.5 mm筛。

1.3.2 分级

φ125 mm水力分级机分级。

1.3.3 重选

给矿浓度25%~30%,φ600斜面螺旋溜槽分段多道。

1.3.4 磁选

SSS-I型周期式高梯度磁选机。

1.3.5 浸出

特种擦洗机(自制),浸出剂BBY-1,液固比1∶1进行浸出试验。

1.4 测试方法

中华人民共和国建材行业标准JC/T1021.2-2007。

2 结果与讨论

2.1 磨矿—分级

磨矿借助磨矿介质与砂粒间的研磨、摩擦、剪切等作用力,使矿物粒度进一步变小,同时有利于除去石英砂表面薄膜铁、粘结及泥性杂质矿物。通过分级可实现目的矿物和杂质矿物分离,同时控制产品中细粒级含量。分级上升水量对分级效果的影响见表2。

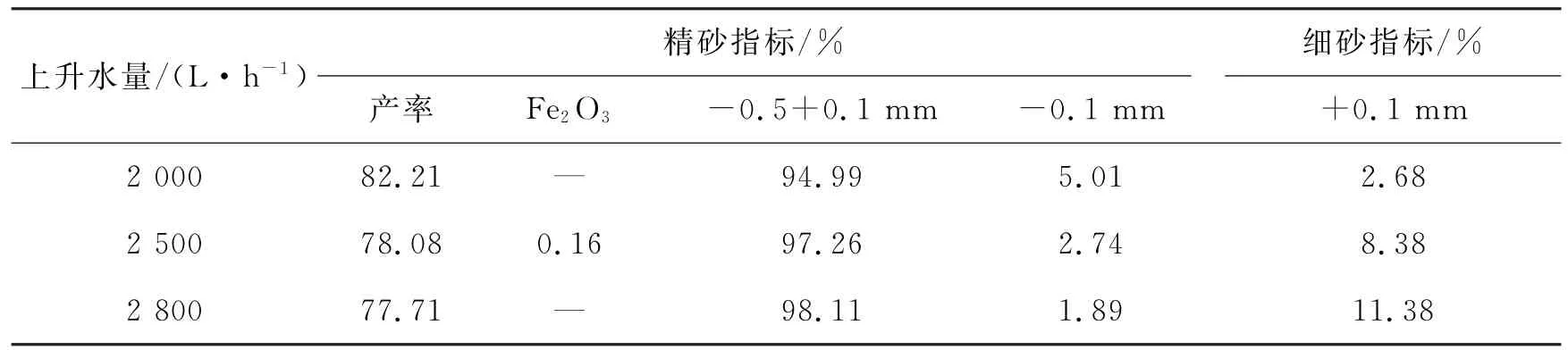

表2 分级试验条件及结果

由表2结果可知:磨矿产品随分级上升水量增大,精砂产率降低,细砂“跑粗”增加。经分级作业后精砂中Fe2O3含量明显下降,结合实际生产要求(细粒级含量-0.1 mm<5%),分级适宜上升水量为2 500 L/h。

2.2 重选

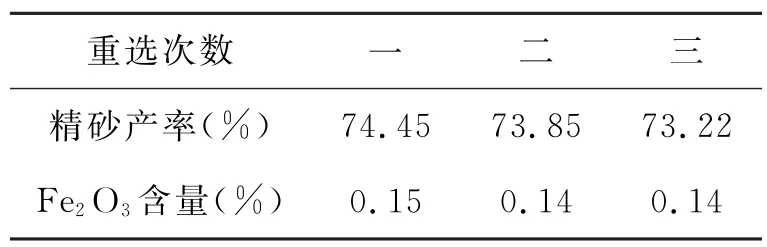

分级后的精砂中重矿物(锆石、金红石)和含铁重矿物(磁铁矿、钛铁矿、赤铁矿)的存在影响精砂质量。为降低相近粒度范围内分级沉砂中的重矿物,进行重选试验,重选试验结果见表3。

由表3结果可知,重选次数增加,重选精砂中Fe2O3含量降低,经过两次重选后,精砂中Fe2O3含量变化不大,此时精砂中Fe2O3为0.014%,综合考虑适宜选择两次重选。

表3 重选试验结果

2.3 磁选试验

为除去石英砂颗粒中磁铁矿、赤褐铁矿和破碎、磨矿过程混入的次生铁,重选精砂进行磁选试验,磁选试验结果见图3。

由图3结果可知,磁场强度提高,精砂中Fe2O3含量降低,磁场强度高于10 000×80 A/m,精砂Fe2O3含量无多大变化。故磁选场强选择10 000× 80 A/m,此时磁选精砂SiO2含量为99.66%,Al2O3含量为0.071%,Fe2O3含量为0.055%。

2.4 浸出试验

浸出过程是复杂的多相反应过程,分三阶段:浸出剂向矿粒表面和裂隙中扩散,试剂被矿粒表面吸附并进行化学反应,在矿粒表面形成的反应产物溶解并向溶液内部扩散。影响浸出速率因素:浸出剂种类和浓度、浸出时间、浸出温度。

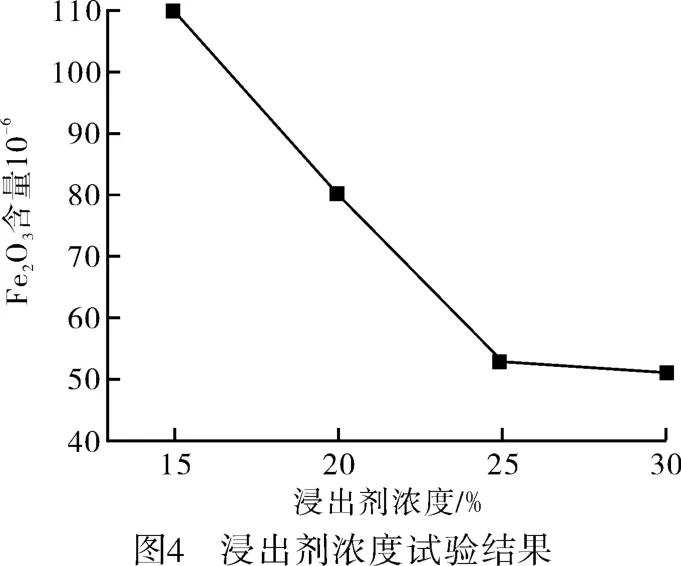

2.4.1 浸出剂浓度

常规浸出剂硫酸、盐酸、氢氟酸和硝酸的费用较高,常温浸出反应时间较长,加温浸出时酸容易挥发,酸的用量增大,对设备的破坏和环境影响也较大,生产成本较高,后续洗涤也会影响浸出效果。该文采用浸出剂BBY-1,浸出温度100℃,液固比1∶1,浸出时间45 min,浸出剂浓度试验结果见图4。

由图4可知,浸出可极大降低精砂中Fe2O3含量,浸出剂浓度越大,精砂中Fe2O3含量越低。浸出剂浓度的增大增加了单位体积内活化分子数目,分子之间碰撞的机会增多,反应速率加快,浸出率提高。考虑生产成本等因素,浸出剂浓度取25%,此时Fe2O3含量为53×10-6。

2.4.2 浸出时间

液固比1∶1,浸出剂浓度25%,浸出温度100℃,浸出时间试验结果见图5。

由图5可知,浸出时间越长,反应越充分,精砂中Fe2O3含量越低,浸出时间60 min时,Fe2O3含量为30 ppm且趋于稳定。综合考虑,浸出时间为60 min。

2.4.3 浸出温度试验

液固比1∶1,浸出剂浓度25%,浸出时间60 min,浸出温度试验结果见图6。

由图6可知,浸出温度升高,分子运动越剧烈,反应速率加快,反应越充分,精砂中Fe2O3含量越低。浸出温度为90℃时,精砂中Fe2O3含量为30 ppm,并趋于稳定。故浸出适宜温度为90℃。

2.4.4 磨矿-分级-重选-磁选-浸出组合工艺试验结果

在液固比1∶1,浸出剂浓度25%,浸出时间60 min、浸出温度90℃的条件下,对“磨矿-分级-重选-磁选”后精砂进行浸出试验,试验结果见表4。

表4 磨矿-分级-重选-磁选-浸出组合工艺精砂结果

由表4可知,经“磨矿-分级-重选-磁选-浸出”组合工艺后,精砂指标SiO2含量达到99.82%,Fe2O3含量降低到0.003 0%。

3 结 论

a.磨矿、分级作业是控制产品粒级的有效手段,有助于石英和表面及裂隙间粘土矿物的有效分离,经磨矿、分级后,Fe2O3含量明显降低。

b.重选、磁选显著降低了精砂中Fe2O3含量,精砂质量有所提高。

c.浸出工艺对该矿Fe2O3含量降低极其有效,最佳的浸出条件为:液固比1∶1,浸出剂浓度25%,浸出温度90℃,浸出时间60 min。

d.江西鄱阳地区湖相沉积型石英砾石,通过“磨矿—分级—重选—磁选—浸出”工艺,获得石英精砂SiO2含量达到99.82%,Fe2O3含量降低到0.003 0%,其余杂质含量较低。

[1] 牛福生,倪 文.高纯石英砂选矿提纯试验研究[J].中国矿业,2004,20(6):57-59.

[2] 李 勇,王玉连,秦炎福,等.石英砂除铁方法的研究[J].安徽科技学院学报,2008,35(2):33-35.

[3] Zhang Zhizhen,Li Jingsheng,Li Xiaoxia.High Efficiency Iron Removal from Quartz Sand Using Phosphoric Acid[J].International Journal of Mineral Processing,2012,30(5):30-34.

[4] Banza A N,Quindt J,Gock E.Improvement of the Quartz Sand Processing at Hohenbocka[J].International Journal of Mineral Processing,2006,24(2):76-82.

[5] 郑水林,袁继祖.非金属矿加工技术与应用手册[M].北京:冶金工业出版社,2005.

Study on Lacustrine Deposits Quartz Gravel by Mineral Purification

SHANG De-xing,YU Yan-qiang,WU Jian-xin

(Bengbu Design&Research Institute for Glass Industry,Bengbu 233018,China)

Based on the analysis of the lacustrine deposits quartz gravel from Jiangxi Poyang area,purification was carried on by some methods such as grinding,hydraulic classification,gravity concentration,magnetic concentration, leaching and so on.It was shown that the quartz sand product containing SiO2≥99.82%,Al2O3≤0.060%,Fe2O3≤0.003 0%,TiO2≤0.015%can be obtained by combination of grinding,hydraulic classification,gravity concentration, magnetic concentration,leaching.

quartz gravel; gravity concentration; magnetic concentration; leaching

10.3963/j.issn.1674-6066.2014.06.017

2014-08-15.

尚德兴(1986-),工程师.E-mail:shangdexing@126.com