稀土湿法冶炼废水污染治理技术与对策

陈涛 ,李宁 ,晏波 ,肖贤明

(1中国科学院广州地球化学研究所,广东 广州 510640;2中国科学院大学,北京 100049)

稀土元素由钪、钇及镧系元素组成,具有优异的电、磁、光等特性,是信息、生物、能源等高技术领域和国防建设的重要基础材料。我国稀土资源丰富,稀土产业发展迅速,目前已建立起完整的稀土开采、冶炼及应用产业体系。截止2009年,我国稀土储量达3600万吨,占世界稀土储量的36.4%[1],同年我国稀土精矿产量近13万吨(REO),占世界稀土精矿总产量的95%左右。2010年国内稀土消费量比2005年增长67.6%,达到8.7万吨(REO)[2]。

稀土湿法冶炼过程废水量大、成分复杂,通常含有大量的酸、碱、氨氮、氟、放射性核素等污染物,严重威胁生态环境安全,成为制约稀土产业可持续发展的重要因素之一[3-10]。据统计,仅包头市年排稀土废水量达250万吨,其中氨氮、氟化物、放射性钍核素、硫酸根和氯离子年排放量分别为14480t、1780t、2108t、21720t和 17425t,对水体环境造成了严重的污染[7-8]。针对稀土湿法冶炼废水排放与污染现状,国家环保部于 2011年发布实施了《稀土工业污染物排放标准》(GB 26451—2011),对稀土生产过程中污染物的排放尤其是对稀土冶炼废水的排放提出了严格的要求。由于稀土湿法冶炼废水高盐、高氨氮同时还含有有机污染物和放射性污染物的水质特性,其环保治理技术难度大、投资和运行费用高,使得稀土冶炼分离企业面临巨大的减排压力。本文作者课题组近年在稀土湿法冶炼废水治理与资源综合利用领域开展了相关研究[11-22],在前人研究基础上,从稀土湿法冶炼废水的来源及稀土湿法冶炼过程污染物的源头控制技术、稀土湿法冶炼废水的资源综合利用与治理技术等方面,对稀土湿法冶炼废水污染控制技术进行归纳、总结,并提出稀土湿法冶炼废水污染治理的难点与发展方向。

1 稀土湿法冶炼废水种类与污染物特性

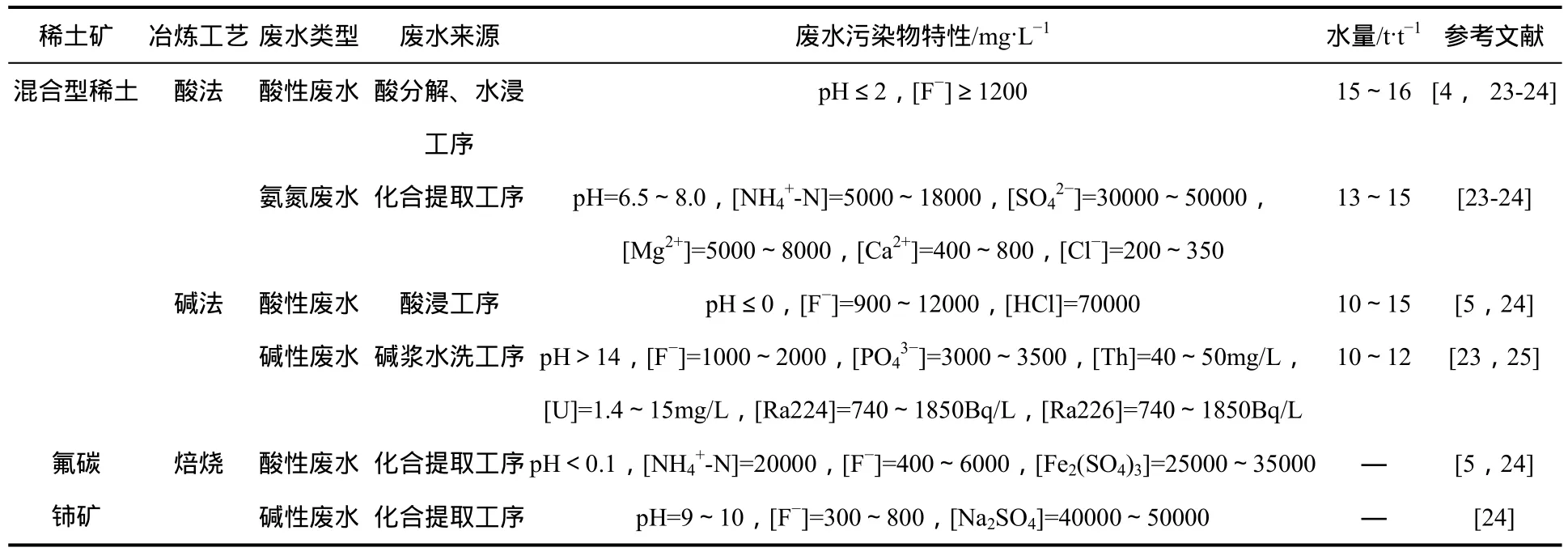

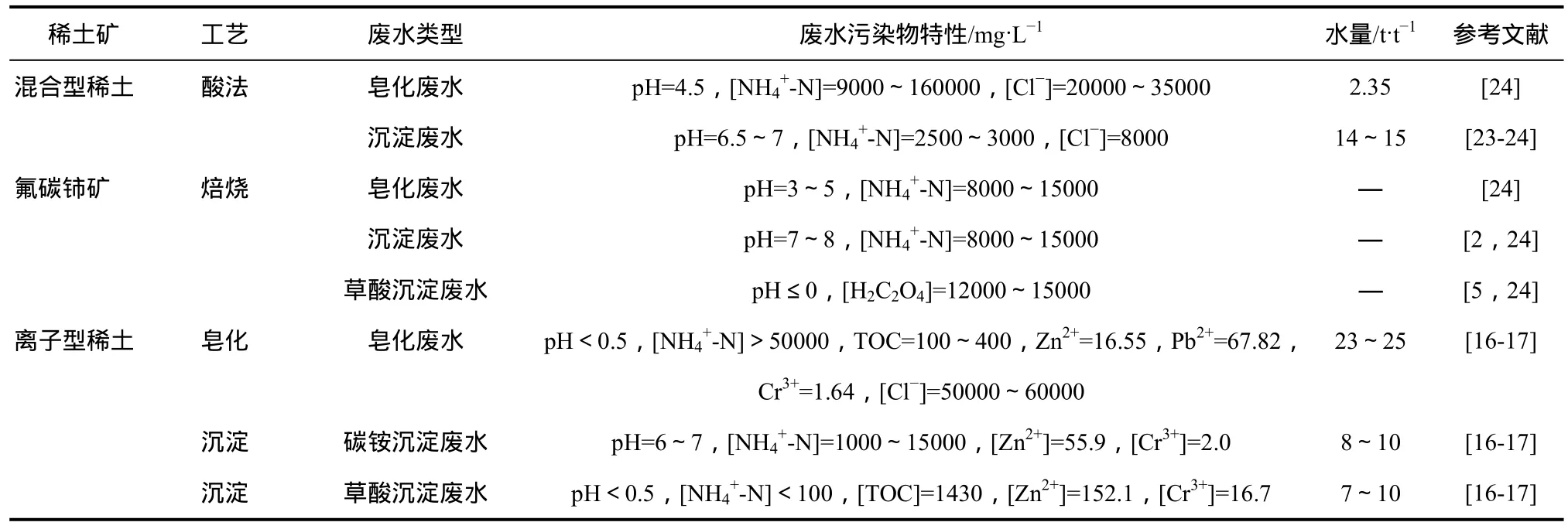

稀土湿法冶炼流程主要包括稀土精矿的分解与分离两个阶段,由于稀土精矿天然伴生一定量的氟及放射性元素且其分解、分离过程中使用大量酸、碱、氨水、萃取剂等化工原料并产生了酸性废水、碱性废水、氨氮废水等各种生产废水。表1和表2分别总结了稀土湿法冶炼分解和分离工艺段废水的来源、种类及污染物特性。表1显示,在分解工艺段主要产生酸性废水和碱性废水,污染特性表现为极强的酸性或碱性及较高的氟化物与盐类含量,部分废水放射性核素与氨氮含量较高。从表2可以看出,在分离工艺段主要产生皂化废水和沉淀废水,皂化废水主要污染物为氨氮,其含量可高达50000mg/L以上,同时还含有一定量的有机污染物和重金属污染物;沉淀废水根据沉淀剂的不同分为草酸沉淀废水和碳铵沉淀废水,草酸沉淀废水中的主要污染物为草酸与盐酸及少量的氨氮,而碳铵沉淀废水中的氨氮含量可达1000~15000mg/L。综合分析表1、表2内容可知,稀土湿法冶炼生产废水污染物浓度高、成分复杂,废水产生量大,每吨矿在各工序废水产生量均超过 10t,此外,部分废水中污染物含量极高,已具备资源回收的价值。

表1 稀土湿法冶炼分解工艺段废水种类与污染物特性

表2 稀土湿法冶炼分离工艺段废水种类与污染物特性

2 稀土湿法冶炼废水污染控制途径

2.1 稀土湿法冶炼废水污染物的源头控制

2.1.1 氟污染的源头控制

氟天然伴生在氟碳铈稀土矿中,含量为 7%~11%,我国稀土行业多年来只注重其中的稀土资源,忽略稀土矿中的氟也是一种资源,通常将氟作为杂质或干扰物去除或固定,增加了稀土湿法冶炼工艺的复杂性和废水处理难度。赵仕林等[26-27]提出了氟碳铈矿环境友好冶炼工艺,简化了工艺流程并大幅降低了化工原料如硫酸、氢氧化钠、盐酸及碳酸氢铵使用量,废物排放量削减率达 58%,同时提高CeO2回收率 10%以上并实现氟资源回收率高于70%。周静等[28]研究发现通过向稀土精矿焙烧过程中加入氟分解助剂,在焙烧温度500~600℃、焙烧时间 2.0h、m(精矿)∶m(助剂)=4∶1、水温 80℃、水洗次数为5次条件下可实现氟元素的去除。

针对氟碳铈稀土矿目前在分解回收中主要采用浓硫酸焙烧法产生氟化氢环境污染的问题,清华大学核能与新能源研究院从 1998年以来以我国典型的稀土矿物包头混合型稀土矿及山东氟碳铈稀土矿为研究对象,系统地开展了碳酸钠、氧化镁固氟、氯化铵选择性氯化提取氟碳铈中稀土工艺及其动力学的研究,确定了工艺条件、氯化选择性和氟的转化形态。研究结果表明,两种稀土矿物稀土浸出回收率均在85%以上,固氟焙砂的化学组成、微粒结构、微粒粒径、比表面积、组分间作用、稀土元素的配分是影响固氟氯化铵焙烧分解法提取工艺和氯化反应速率常数的重要因素;CeO2与氯化铵反应生成氯氧化物是决定混合氧化稀土氯化率的关键;氯化铵氯化稀土的氯化动力学符合 Bagdasarym提出的多相区域反应动力学模型,氯化反应速率遵从Erofeev方程[29-30]。该工艺可从源头解决氟污染问题,但是由于氯化铵氯化焙烧过程中产生大量的氨气和氯化氢气体,腐蚀性极强且污染严重,因此该工艺设备要求高、投资大,同时存在二次污染问题,其工业应用受到限制。

针对氟碳铈矿盐酸处理过程中高价值非铈稀土进入富铈渣造成的高价元素低值利用、稀土浸出率低以及伴生资源氟综合利用等问题,王满合等[25]研究开发了低温焙烧-低温催化浸出技术,与目前的主流工艺氧化焙烧-盐酸浸出-碱分解-盐酸浸铈工艺比较,该技术可节省大量化工原料消耗,降低其使用过程中对环境的污染,生产成本也大大降低。同时,因省去了多次固液分离等工序,简化了工艺,降低了工艺操作强度,总稀土一次浸出率由 35.0%提高至 65.1%,高价非铈稀土浸出率达到 93.3%。整个过程实现无氟排放,具有低消耗、高效能等特点,具有良好的环保、经济和社会效益。

可见,我国科研工作者近年来致力于氟碳铈矿冶炼工艺的改进,重点解决冶炼过程中氟的环境污染和资源综合利用技术问题,部分研究成果已进行了工业化试验,但由于现有工艺改造投资大、生产成本高、存在二次污染等原因,难以推广应用。

2.1.2 氨氮污染的源头控制

氨水具有皂化效果好、廉价、产品质量高等诸多优点,是稀土湿法冶炼皂化工艺中最常用的皂化剂,由于氨本身并不进入稀土产品,氨皂化过程产生大量高浓度氨氮废水,氨皂化工艺的改进一直是稀土湿法冶炼工艺研究的热点。由国家工业和信息部、科技部、财政部制定的《工业清洁生产推行“十二五”规划》中明确要求推广无氨皂化稀土萃取分离技术[31]。以氢氧化钠为皂化剂的钠皂化工艺可避免氨氮污染问题[32-33],目前已广泛应用于稀土冶炼皂化过程,可完全替代氨皂化工艺,但由于氢氧化钠价格较高,钠皂化生产成本高于氨皂化。以氢氧化钙为皂化剂的钙皂化工艺同样可避免氨氮污染,具有成本低、废水处理难度小的特点,然而钙皂化工艺存在有机相损失及产品质量不合格的问题,其工业推广应用存在困难。

针对氨皂化、钠皂化、钙皂化工艺存在的问题,近年开发了新型非皂化工艺,不仅能实现稀土的萃取分离、保证稀土产品的质量,同时避免氨氮污染,是稀土分离工艺的发展方向。北京有色金属研究总院黄小卫等[33-36]开发了酸性磷类萃取剂协同萃取技术、萃取过程酸平衡技术、稀土浓度梯度调控技术等系列非皂化萃取分离稀土关键技术,解决了非皂化萃取过程有机相稀土负载量低、分离能力下降等难题,突破了氨水或液碱皂化有机相萃取分离稀土的传统方式,从源头消除氨氮废水或高盐废水的产生,消除了了稀土分离过程存在的氨氮废水污染问题,并大幅度降低生产和环保成本,目前已在7家大型稀土企业成功实施,具有突出的经济和环保效益并获得2012年度国家科学技术发明二等奖[37]。

2.2 稀土湿法冶炼废水污染物的资源综合利用

2.2.1 氟资源综合利用

氟是生产冰晶石(Na3AlF6)的重要原料,利用废水中氟来生产冰晶石是稀土含氟废水资源化处理的重要途径。姜楠等[38]采用铝盐作络合剂与氟离子发生络合反应,生成更稳定的络合离子如[AlFx]3-x等,抑制氟与稀土离子的结合,提高稀土元素的提取率,同时,将氟铝络合物溶液[AlFx]3-x用于合成冰晶石,实现氟的资源化利用。王春梅等[39]考察了以稀土含氟废水制取冰晶石的工艺参数,当溶液pH值为5、F/Al比为5.5~6、Na/Al为3.0~3.3、温度95℃以上时,冰晶石产品符合国家标准,且氟、铝的回收率均可达95%以上。史伟伟等[40]研究了稀土含氟废水与不同碱液之间的反应,并分析比较了不同方法制备冰晶石产品在粒度、分子比、纯度、产率以及经济等方面的差异,指出通过冰晶石合成回收稀土废水中的氟是处理稀土含氟废水的一条可行途径。稀土冶炼废水中氟资源的综合回收技术目前已较为成熟,由于氟产品的经济价值远低于稀土产品,一直以来氟资源的综合利用不受企业重视,导致其工业应用难以实施,随着我国环保要求的日益严格,氟资源的综合利用将成为解决稀土冶炼过程氟污染的重要途径之一。

2.2.2 酸资源综合利用

稀土湿法冶炼过程大量使用酸类化工原料,导致酸性废水的产生。目前针对不同特性酸性废水的酸回收主要有蒸馏法、溶剂萃取法、离子交换法、真空膜蒸馏法等工艺。盐酸废水主要来自稀土皂化和草酸沉淀工艺,Tang等[41-42]报道了稀土废水中盐酸资源回收的真空膜蒸馏技术,研究结果表明,盐酸回收率受循环液中稀土含量的影响,在温度为62~63℃、循环率为5.4cm/s、压力为9.33kPa条件下,盐酸的回收率达到 80%。对于盐酸浓度约2mol/L的稀土溶液,陈儒庆等[43]采用KS-1均相膜对稀土分组液进行扩散渗析处理后以P507萃取,盐酸回收率可达80%。草酸沉淀废水主要来源于稀土草酸沉淀工艺,草酸和盐酸浓度分别为 12~15g/L和1.5~2.0mol/L,蔡英茂等[44]报道了草酸沉淀废水中盐酸和草酸资源回收的共沸蒸馏工艺,回收率高达 95%以上,可回收 5.0mol/L盐酸 0.4t/m3、草酸12kg/m3并分别回用于酸溶和草酸沉淀工序,具有显著的经济效益。Qiu等[45]研究了TOB+煤油+2-乙基已醇体系对草酸废水中草酸的萃取机制,发现由TOB和TOC组成的二元萃取体系对草酸和盐酸具有协同萃取效果,极大地提高了萃取过程的分配比。本文作者课题组前期开展了草酸沉淀母液中盐酸和草酸的回收研究,结果表明,每处理1t草酸沉淀母液可回收5.0mol/L盐酸约350L,回收率达85%,同时还可回收以草酸为主的固体盐约11.8kg,与蔡英茂等[44]研究结果基本一致。

硫酸废水(废酸)主要来自稀土精矿浓硫酸强化焙烧过程烟气洗涤液,硫酸、氢氟酸含量分别为30%~40%和10%~15%,焙烧1t精矿约产生40%废水1.0~1.3t,采用多效蒸发工艺可对硫酸废水中的混酸进行分离,获得93%浓硫酸和15%氢氟酸,浓硫酸回用于稀土精矿焙烧,氢氟酸用于生产冰晶石[46]。包头市红天宇稀土磁材有限公司建设了处理规模为100m3/h的石墨三效蒸发设备用于混酸中稀硫酸的浓缩及氢氟酸的回收,实现了废水的零排放[47]。本文作者曾于2007年9月现场考察该蒸发工艺与设备,据介绍,该套设备运行稳定,硫酸回收经济效益显著,具有推广意义。

对于硫酸稀土溶液中的低浓度硫酸(小于0.5mol/L),唐建军等[48]考察了集成膜法对低浓度硫酸的回收效果,发现先用减压膜蒸馏法浓缩硫酸稀土溶液,再用扩散渗析法回收硫酸对稀土截留率基本无影响,并可提高回收液硫酸的浓度,减少扩散渗析的处理量。由于硫酸产品经济价值低,低浓度硫酸的回收经济效益较差,目前一般采用中和沉淀法处理。

2.2.3 氨氮资源综合利用

稀土皂化废水中氨氮以氯化铵的形式存在,氨氮含量达10000mg/L以上,其资源回收处理主要包括盐酸转化法[49]、磷酸铵镁(MAP)沉淀法[50-51]、蒸发法[18]等工艺。刘辉彪[49]考察了饱和氯化铵溶液与浓硫酸反应制备盐酸和硫酸铵的工艺条件,所获盐酸产品回用于酸溶工艺,残余氯化铵和硫酸铵混合液作为浸矿剂回用于离子型稀土矿的浸出,实现了氨氮资源的环保治理与资源综合利用。MAP沉淀法具有沉淀速度快、氨氮去除率高、产物可回收作为植物肥料等优点。黄海明等[13-15]考察了 MAP沉淀过程反应条件、晶核、镁源等因素对氨氮去除效率的影响,开发了 MAP循环利用工艺,氨氮去除率最高可达99.6%,MAP循环使用6次后出水氨氮浓度仍小于 15mg/L。黄海明等[18]考察了真空度、初始浓度、pH值对稀土皂化废水氯化铵蒸发结晶过程冷凝液中氨氮含量的影响,研究结果表明,在真空度为0.07MPa,溶液pH值为3~4条件下,冷凝液中氨氮浓度低于15mg/L,所获氯化铵产品可达到农业级氯化铵产品品质的要求。

本文作者课题组前期开展了稀土皂化废水中氨氮资源回收的盐酸转化、MAP沉淀及蒸发结晶处理研究,结果表明,氯化铵与浓硫酸反应产物主要为硫酸氢铵、硫酸氢二铵及硫酸氢三铵,需进一步与氨水反应后方可获得硫酸铵,且反应温度较高、工艺复杂,经济效益不明显。MAP法可实现氨氮的有效回收,但产物 MAP的市场销售较为困难,且反应过程中需要加入过量的磷酸盐,处理后废水总磷超标,造成二次污染,同时,由于氨氮浓度极高,药剂投加量极大,如不能解决MAP市场销售问题,其高昂的药剂费用企业难以承受。蒸发处理工艺成熟、运行稳定,关键是需做好废水悬浮物和重金属污染物的预处理,确保所回收的氯化铵产品品质达到农业级甚至工业级氯化铵产品的要求,提升其经济价值,按目前氯化铵市场价格,回收过程具有一定的经济效益,应用于稀土冶炼废水氨氮的资源回收是可行的。机械蒸汽再压缩(mechanical vapor recompression,MVR)蒸发工艺具有能耗低、操作简单、料液要求低、无需冷凝器和启动蒸汽等优点[52],已应用于化工、轻工、食品、制药、海水淡化、污水处理等工业生产中,采用MVR蒸发工艺回收稀土冶炼废水中的氯化铵资源可大幅降低蒸发成本,进一步提升回收过程的经济效益。

2.3 稀土湿法冶炼废水污染物的综合治理

根据稀土湿法冶炼生产的特殊性,改进稀土生产工艺能极大地提高资源利用率、减少污染物排放,但并不能完全解决稀土湿法冶炼过程的废水污染问题。而稀土湿法冶炼废水的资源综合利用处理需综合考虑废水水质特性、回收产品的品质与市场销售及回收的经济效益等问题,并非所有的工艺废水都适合进行资源回收处理,此外,资源回收处理后的稀土湿法冶炼废水可能仍然存在某些污染物指标超标而不能直接排放。因此,稀土湿法冶炼废水的污染控制应采用污染物的源头控制,资源的综合利用与废水的末端治理相结合的综合治理思路。韩建设等[32,53-55]根据稀土产业污染物排放标准要求,针对稀土湿法冶炼过程各工艺废水水质特性,提出了清浊分流、分类处理,浓稀分治、循环利用、综合回收与无害化治理的总体思路,结合稀土分离工艺流程,通过改进工艺、调整工艺过程与设备,采用母液循环、逆流洗涤、平衡利用工艺排水等清洁生产工艺,可使废水达标排放。晏波等[17-20]通过全面分析稀土湿法冶炼废水水质,对稀土湿法冶炼废水资源回收及达标排放处理进行了工艺理论分析,提出了废水分类收集、分质处理、资源回收的整套工艺流程,氨皂化废水、碳铵沉淀母液等高浓度氨氮废水经预处理后采用蒸发浓缩工艺回收农业级NH4Cl产品,碳铵沉淀洗涤废水采用氨吹脱处理工艺,其他低浓度氨氮废水经折点氯化处理后可达到污水综合排放标准(GB 8978—1996)的要求。但是,由于《稀土工业污染物排放标准》(GB 26451—2011)要求自 2014年 1月 1日起外排水总氮含量低于30mg/L,而折点氯化处理工艺只能将氨氮氧化成硝态氮,对总氮没有去除效果,不能满足新标准的要求。此外,稀土分离过程中少量萃取剂进入废水导致稀土湿法冶炼废水中含有低浓度的有机物,气浮、混凝等物化预处理处理措施不能完全去除,难以达到新标准中COD低于70mg/L的要求,因此,高盐度稀土冶炼废水中低浓度氨氮和有机污染物的处理将是新标准实施后面临的技术难点之一。

近年来,膜分离技术(UF、NF、RO)发展迅速,在工业废水回用领域的应用越来越广泛。随着新标准的实施及水价的上涨,稀土分离企业尤其是新建企业越来越重视废水的深度处理与回用,甚至是废水的零排放处理。针对稀土湿法冶炼废水中的高盐度、低氨氮和有机污染物废水,膜处理技术不仅可以浓缩盐分(包括铵盐)、分离有机污染物,同时可获得与自来水水质相当的产水回用于生产,膜浓缩液经MVR蒸发结晶后回收盐类,冷凝水回用于生产,实现废水的零排放与全回用,因此,“膜处理+MVR蒸发”组合工艺是解决稀土冶炼废水中低浓度氨氮和有机污染物的有效途径之一。相对传统处理工艺,“膜处理+MVR蒸发”组合工艺投资与运行成本较高,根据稀土湿法冶炼废水水质特性,结合稀土湿法冶炼各工艺段对回用水的水质要求,优化工艺流程与工艺参数,降低投资与运行费用对于该工艺的工程化应用具有重要的意义。

3 稀土湿法冶炼废水污染治理对策

(1)改进生产工艺,提高资源利用率,实行废水分类收集、分级回用与分质处理,从源头减少污染物排放量,降低废水成分复杂性,减轻废水治理技术难度,降低处理成本。

(2)大力推广非皂化萃取分离稀土工艺的工业应用,同时,针对目前氨皂化工艺产生的高浓度氨氮废水,采用MVR节能蒸发工艺回收农业级或工业级品质的氯化铵,实行资源化处理。

(3)针对稀土湿法冶炼废水水质特性,完善氨氮、草酸、盐酸等资源回收处理技术,开发高盐度、低氨氮、低有机污染物废水的达标治理、深度处理与回用工艺是实现稀土湿法冶炼废水污染物综合治理的有效途径。

[1]王同涛,富贵,孔江涛,等. 我国稀土产业发展的问题及对策建议[J]. 有色金属工程,2012,23(3):23-26.

[2]宋洪芳. 我国稀土产业现状及“十二五”展望[J]. 稀土信息,2011(6):8-11.

[3]津滨,杨明生,刘小芳. 近年我国稀土产业状况及展望[J]. 稀土信息,2011(2):13-20.

[4]蔡英茂. 稀土生产废水治理方案概述[J]. 稀土,2001,22(22):76-78.

[5]王利平,刘长威,于玲红,等. 稀土冶炼中废水的产生与治理[J]. 冶金能源,2004,23(2):59-62.

[6]He J,Lü C W,Xue H X,et al. Species and distribution of rare earth elements in the Baotou section of the Yellow River in China[J].Environmental Geochemistry and Health,2010,32(32):45-58.

[7]王灵秀,张利成. 稀土工业废水对包头段黄河水及地下水资源的放射性影响研究[J]. 稀土,2002,23(1):72-77.

[8]蔡英茂,刘桂芳,刘志鹏,等. 稀土生产废水对四道沙河,西河和黄河水质的影响[J]. 内蒙古环境保护,2006,18(1):41-44.

[9]黄小卫,李红卫,王彩凤,等. 我国稀土工业发展现状及进展[J]. 稀有金属,2007,32(3):278-288.

[10]朱冬梅,方夕辉,邱廷省,等. 稀土冶炼氨氮废水处理技术现状[J].有色金属科学与工程,2013,4(2):90-95.

[11]Huang H M,Xiao X M,Yan B. Ammonium removal from aqueous solutions by using natural Chinese(Chende)zeolite as adsorbent[J].Journal of Hazardous Materials,2010,175:247-252.

[12]Huang H M,Xiao X M,Yan B. Complex treatment of the ammonium nitrogen wastewater from rare-earth separation plant[J]. Desalination and Water Treatment,2009,8:1-9.

[13]Huang H M,Xiao X M,Yan B. Recycle use of magnesium ammonium phosphate to remove ammonium nitrogen from rare-earth wastewater[J]. Water Science and Technology,2009,59(6):1093-1099.

[14]Huang H M,Xiao X M,Yang L P,et al. Recovery of nitrogen from saponification wastewater by struvite precipitation[J]. Water Science and Technology,2010,61(11):2741-2748.

[15]Huang H M,Xiao X M,Yang L P,et al. Removal of ammonium as struvite using magnesite as a source of magnesium ions[J]. Water Practice and Technology,2010,5(1):1-9.

[16]黄海明,傅忠,肖贤明,等. 反渗透处理稀土氨氮废水试验研究[J].环境工程学报,2009,3(8):1443-1446.

[17]晏波,黄海明,肖贤明. 离子型稀土冶炼废水资源回收及达标排放处理工艺研究[J]. 环境工程学报,2010,4(1):25-28.

[18]黄海明,晏波,肖贤明. 稀土废水中高浓度氨氮处理与回收试验研究[J]. 环境工程学报,2008,2(5):652-655.

[19]黄海明,肖贤明,晏波. 氨吹脱处理稀土分离厂中氨氮废水试验研究[J]. 环境工程学报,2008,2(8):1062-1065.

[20]黄海明,肖贤明,晏波. 折点氯化处理低浓度氨氮废水[J]. 水处理技术,2008,34(8):63-65.

[21]黄海明,晏波,陈启华,等. 化学沉淀法去除稀土废水中氨氮试验研究[J]. 环境化学,2008,27(6):775-778.

[22]黄海明,傅忠,肖贤明,等. 氨氮废水处理技术效费分析及研究应用进展[J]. 化工进展,2009,28(9):1642-1652.

[23]贾毅竹,蔡珂,韩愈. 稀土初级产品生产 “三废” 治理方案的探讨[J]. 包钢科技,2007,33(6):65-67.

[24]许延辉,段丽萍. 稀土湿法冶金废水处理[J]. 工业用水与废水,2004,35(2):13-15.

[25]王满合,曾明,王良士,等. 氟碳铈矿氧化焙烧-盐酸催化浸出新工艺研究[J]. 中国稀土学报,2013,32(2):148-154.

[26]赵仕林,何春光,曹植菁,等. 氟碳铈矿环境友好冶炼工艺研究[J].四川师范大学学报:自然科学版,2002,25(4):394-396.

[27]赵仕林. 四川氟碳铈矿环境友好湿法冶炼工艺及理论研究[D]. 成都:四川大学,2002.

[28]周静,严纯华. 冕宁氟碳铈矿除氟萃取铈(IV)工艺研究[J].稀土,1998,19(19):9-17.

[29]朱国才,时文中,池汝安. 氯化铵焙烧法从氟碳铈矿提取稀土的研究进展[J]. 中国稀土学报,2002,20:136-142.

[30]时文中,朱国才,池汝安. 采用固氟氯化法从氟碳铈矿中提取稀土氯化动力学的研究进展[J]. 稀土,2006,27(1):65-69.

[31]国家能源局. 工业清洁生产推行“十二五”规划. [EB/OL]. 2012.http://www.nea.gov.cn/2012-03/02/c_131441292.htm.

[32]韩建设,刘建华,叶祥,等. 南方稀土水冶含氨废水综合回收工艺探讨[J]. 稀土,2009,29(6):69-75.

[33]黄小卫,李建宁,彭新林,等. 一种非皂化有机萃取剂萃取分离稀土元素的工艺:中国,1730680A[P]. 2006-02-08.

[34]李建宁,黄小卫,朱兆武,等. P204-P507-H2SO4体系萃取稀土元素的研究[J]. 中国稀土学报,2007,25(1):55-58.

[35]罗兴华,黄小卫,朱兆武,等. 2-乙基己基膦酸单2-乙基己基酯和二(2-乙基己基)磷酸从硫酸介质中协同萃取Ce(Ⅳ)的研究[J]. 中国稀土学报,2008,26(5):566-569.

[36]张永奇,胡丰,黄小卫,等. HEH /EHP萃取剂中钍的反萃性能研究[J]. 中国稀土学报,2010,28(6):660-664.

[37]2012年度国家技术发明奖获奖项目[EB/OL]. http://www.most.gov.cn/ztzl/gjkxjsjldh/jldh2012/jldh12jlgg/201301/t2013 0117_99201.htm.

[38]姜楠,邢娇娇,李勇,等. 稀土冶炼中氟的影响及其解决办法[J]. 辽宁化工,2013,42(6):637-640.

[39]王春梅,黄小卫,崔大立,等. 利用氟铝络合物溶液合成冰晶石的研究[J]. 稀有金属,2009,33(5):737-741.

[40]史伟伟,徐盛明,张覃. 冰晶石合成工艺及其在稀土冶炼中的应用[J]. 广州化工,2009,37:60-62.

[41]Tang J,Zhou K. Hydrochloric acid recovery from rare earth chloride solutions by vacuum membrane distillation[J]. Rare Metals,2006,25:287- 292.

[42]Tang J,Zhou K,Zhao F,et al. Hydrochloric acid recovery from rare earth chloride solutions by vacuum membrane distillation(1)Study on the possibility[J]. J. Rare Earths,2003,21:78-82.

[43]陈儒庆,姜举武,胡君. 从稀土分组液中富集稀土及回收酸[J]. 湿法冶金,2013,32(6):389-394.

[44]蔡英茂,张志强. 稀土草沉废水回收利用试验[J]. 稀土,2002,23(1):68-70.

[45]Qiu T S,Liu Q S,Fang X H,Peng S Z. Characteristic of synergistie extraction of oxalic acid with system from rare earth metallurgical wastewater[J]. Journal of Rare Earths,2010,28(6):858-861.

[46]任守国. 稀土冶炼含酸废水处理利用工程化研究[D]. 西安:西安建筑科技大学,2006.

[47]欣然. “包头稀土精矿高温浓硫酸焙烧尾气及其酸性废水治理研究”项目通过鉴定[J]. 稀土信息,2009(1):34-34

[48]唐建军,张伟,周康根,等. 集成膜法回收硫酸稀土溶液中硫酸[J].膜科学与技术,2005,25(3):54-57.

[49]刘辉彪. 用稀土分离厂废水制取盐酸工艺研究[J]. 稀土,1997,18(4):8-11.

[50]霍守亮,席北斗,刘鸿亮,等. 磷酸铵镁沉淀法去除与回收废水中氮磷的应用研究进展[J]. 化工进展,2007,26(3):371-376.

[51]佟娟,陈银广,顾国维. 鸟粪石除磷工艺研究进展[J]. 化工进展,2007,26(4):526-530.

[52]Ettouney H. Design of single-effect mechanical vapor compression[J].Desalination,2006,190:1-15.

[53]杨清宇,王琳丽,蔡锡元,等. 南方稀土湿法冶炼废水综合回收与治理研究(上)[J]. 有色冶金节能,2011(1):7-10.

[54]杨清宇,王琳丽,蔡锡元,等. 南方稀土湿法冶炼废水综合回收与治理研究(下)[J]. 有色冶金节能,2012(2):6-10.

[55]韩建设,赵明智,王才明,等. 钽铌湿法冶炼的“三废”综合治理工艺探讨[J]. 稀有金属与硬质合金,2006,34(4):400-404.