近/超临界甲醇醇解油脂生产生物柴油工艺的中试

杜泽学,刘晓欣,江雨生,王海京,毕建国,闵恩泽

(1. 中国石化 石油化工科学研究院,北京 100083;2. 中国石化 石家庄炼化分公司,河北 石家庄 050032)

工业技术

近/超临界甲醇醇解油脂生产生物柴油工艺的中试

杜泽学1,刘晓欣2,江雨生1,王海京1,毕建国2,闵恩泽1

(1. 中国石化 石油化工科学研究院,北京 100083;2. 中国石化 石家庄炼化分公司,河北 石家庄 050032)

利用规模2 kt/a的近/超临界甲醇醇解制生物柴油(SRCA)工艺中试装置,以菜籽油、棉籽油、餐饮废油和棕榈酸化油为原料进行醇解中试。中试重复了小试结果,说明反应器的放大不影响反应效果;通过选择性提高物料在加热器中的流速,优化换热流程,解决了加热器失效不能长期运转的问题。原料中的杂质对反应的影响小,但影响加热器的运行和粗甘油的分相操作;原料中的水和游离脂肪酸影响产品的酸值,原料酸值越高产品酸值也越高。分析了中试装置产品收率偏低、产品酸值和氧化安定性不合格、有废水排放的原因,提出了改进方向。中试结果进一步验证了SRCA工艺原料适应范围广、流程短、生产过程清洁的特点,具有较好的工业开发前景。

油脂;醇解;近/超临界甲醇;生物柴油

生物柴油是通过可再生的天然油脂资源生产的一种柴油[1]。天然油脂多由直链脂肪酸的甘油三酯组成,与甲醇酯交换后,相对分子质量降至与柴油接近,从而使其具有更接近于柴油的性能[2]。应用结果表明,生物柴油的起动性能与石油柴油无区别,且润滑性能好、闪点高、十六烷值高、硫和芳烃含量低,因而使用安全、燃烧充分、尾气排放清洁,是一种优质清洁柴油[3]。欧盟、美国、巴西、阿根廷、马来西亚、印尼等常采用双低菜籽油、转基因大豆油或棕榈油生产生物柴油,多采用碱催化酯交换法[4-6],代表性的工艺是Lurgi公司开发的两段碱催化酯交换中间分甘油的工艺,其工艺特点是操作条件缓和,反应转化趋于完全,粗产品经水洗、脱醇和干燥即可得到合格的生物柴油产品;但对原料中的酸值、水分、非皂化物和磷含量等要求苛刻,因而要求严格精制原料。若原料品质较差,精制流程更复杂,原料损失更大,废液废渣排放更多,操作成本更高[7]。

我国由于人口众多,油脂食用消费数量巨大[8],国家不提倡采用可食用油脂发展生物柴油,支持采用棉籽油、林木油脂和废弃油脂(餐饮废油、酸化油、废动物油)等[9]。这些原料品质差别大,不能适应传统碱催化酯交换工艺的要求,为此中国石化石油化工科学研究院(简称石科院)与石家庄炼化分公司(简称石炼化)开发了近/超临界甲醇醇解制备生物柴油(SRCA)新工艺[10]。在完成小试后立项开展中试,建成了规模2 kt/a的SRCA中试装置。中试目的:1)验证小试、冷模试验结果;2)考察反应、分离和产品精制等系统的放大效应,暴露并解决工艺放大过程中有关工艺和工程方面的问题;3)考察不同原料的反应结果与产品质量,获得不同原料可行的运行方案,进一步验证工艺原料的适应性;4)积累工艺设备、控制及管理的安全生产经验。

本文介绍了SRCA工艺的中试结果,重点介绍了中试装置运行过程中发现的问题、产生问题的原因及解决方案。

1 试验部分

1.1 中试原料

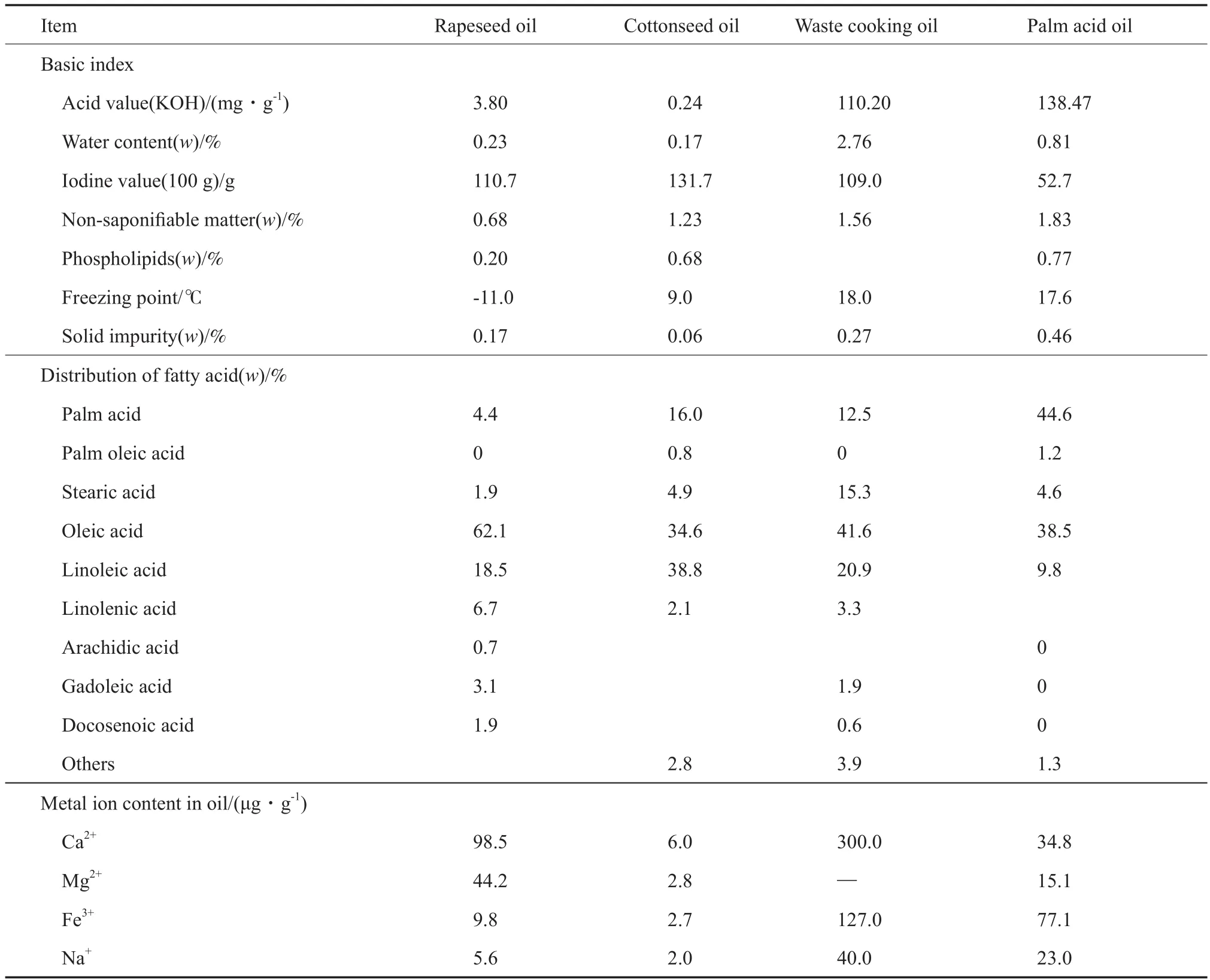

甲醇:工业一级品,井陉化工化肥有限公司;油脂:菜籽油、棉籽油、餐饮废油和棕榈酸化油,每种油脂的用量为100 t左右。油脂原料的性质见表1。

表1 中试油脂原料的性质Table 1 Characteristics of oils and fats for the pilot-plant test

1.2 中试原则流程与装备

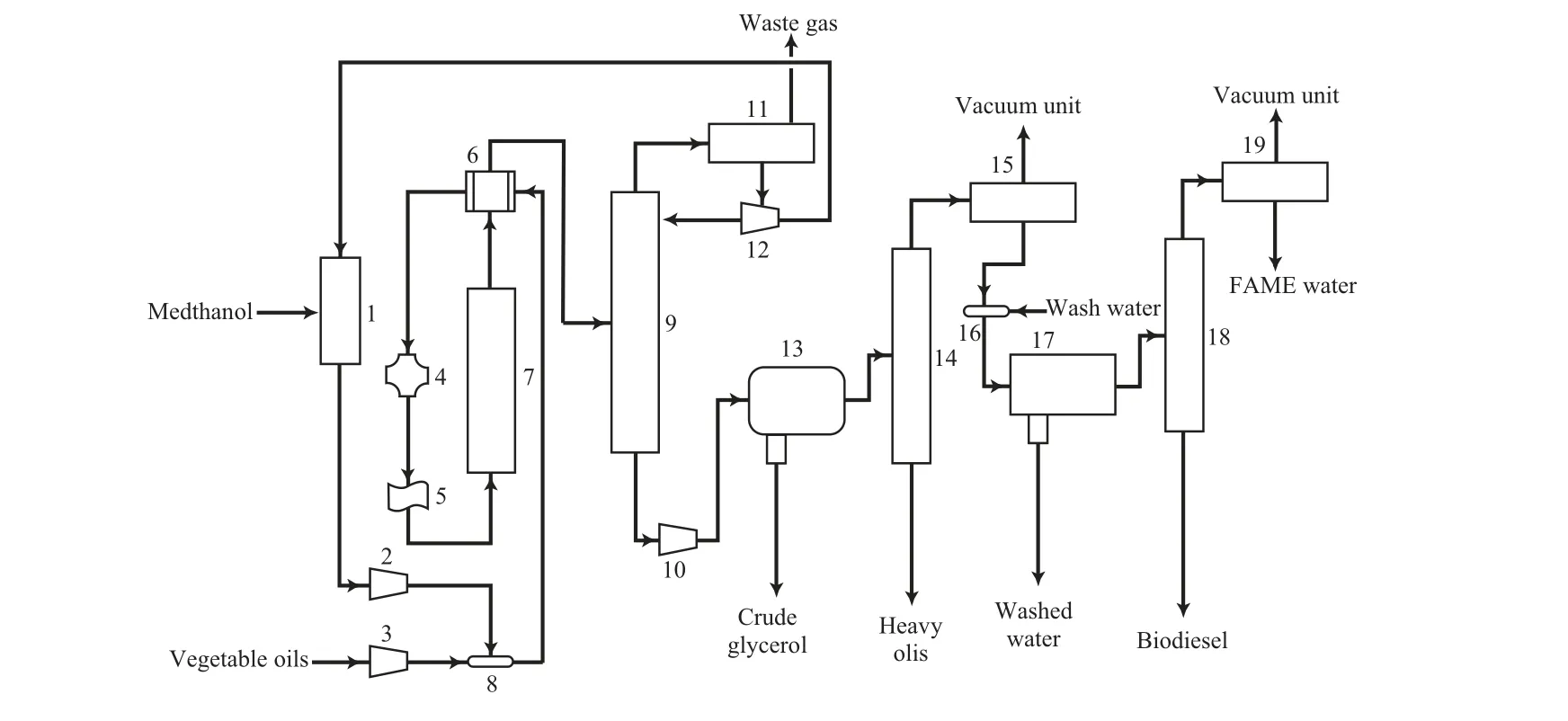

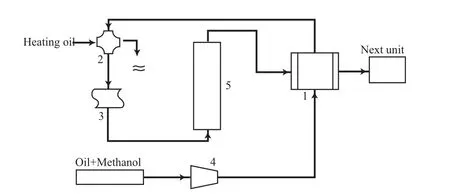

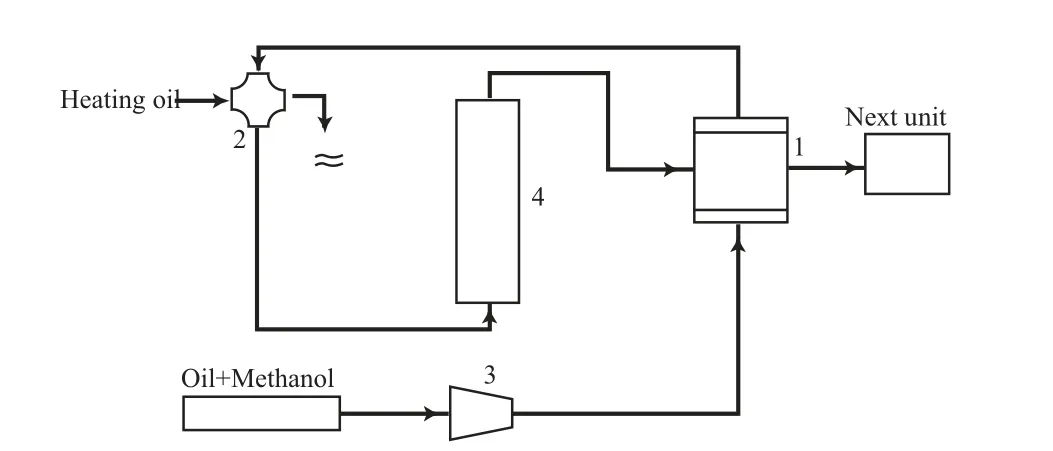

中试工艺由石科院负责设计,中试装置由石炼化负责建造。中试装置分为4个单元,即贮罐区单元、主流程单元、导热油炉单元及公用工程单元。主流程单元是中试放大研究的核心,其原则流程见图1。

图1 SRCA工艺中试装置主流程单元的原则流程Fig.1 Flowchart of the pilot-plant test of the alcoholysis of vegetable oils with super/sub-critical methanol to biodiesel(SRCA).

原料油脂和甲醇以间歇方式自罐区由泵打入常压缓冲罐,自缓冲罐流出经泵升压后在管线中相互混合,然后进入换热器升温;从换热器出来的混合物料进入反应器,反应器由4段串联组成,物料自下而上穿过各段反应器,反应器由夹套内的导热油进行保温;出反应器的物料被引入到换热器与冷物料换热以充分利用热量降低能耗,然后卸压进入闪蒸罐汽化进一步降温,气液混合物料进入脱甲醇塔分离出过量的甲醇直接循环使用;脱甲醇后的物料引入相分离器,分离出的粗甘油直接送入粗甘油产品罐,油相进入真空蒸馏塔,蒸出脂肪酸甲酯(FAME),塔釜重组分输向罐区重油罐;蒸出的FAME经水洗和干燥后,即为生物柴油产品。

1.3 分析方法

1.3.1 反应结果的评价

将反应器出口所取的试样在真空度0.4 ~ 0.6 kPa、釜底温度不超过280 ℃的条件下,生物柴油的蒸发收率来评价反应结果。操作步骤:1)试样称重(记为m),加入真空蒸发器中,在真空度为0.4 ~ 0.6 kPa、控制釜底温度不超过80 ℃的条件下,减压蒸出其中的甲醇,通过减重法计算出蒸出的甲醇量(记为m1);2)冷却至室温,将试样移入分液漏斗,分开粗产品相和甘油相,称重(分别记为m2和m3);3)将粗产品相再移入真空蒸发器中,在真空度0.4 ~ 0.6 kPa、控制釜底温度不超过280 ℃的条件下减压蒸发,收集蒸出的馏分(生物柴油),称重(记为m4)。

甲醇含量(wM)和生物柴油蒸发收率(Y)的计算方法见式(1)和式(2) 。

1.3.2 原料、产品的分析

采用Agilent公司7890型气相色谱仪分析原料、产品的脂肪酸分布和组成。先将试样经N-甲基-N-三甲基硅烷基三氟乙酰胺硅烷化后,冷柱头柱上进样,FID检测,Ultra-Alloy-HT1不锈钢毛细管色谱柱(10 m×0.53 mm×0.15 μm),初温70℃,以15 ℃/min的速率升至260 ℃,再以7 ℃/min的速率升至380 ℃,保持15 min。

采用Agilent公司7890型气相色谱仪分析试样中微量甲醇的含量,FID检测,Ultra-2毛细管色谱柱(25 m×0.20 mm×0.33 μm),初温50 ℃,以30℃/min的速率升至250 ℃,保持3 min。

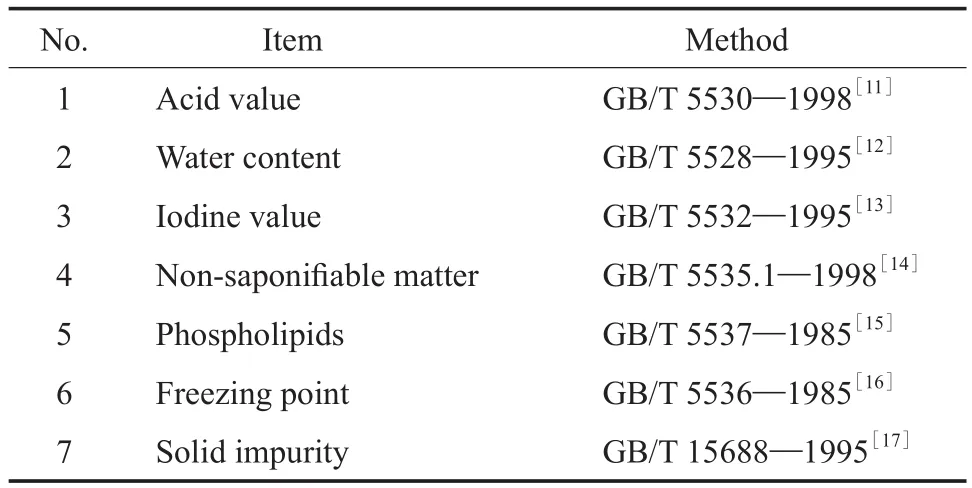

油脂原料的分析项目和方法参考国标,见表2。

表2 原料油脂的分析项目和方法Table 2 Analysis methods and items for the oils and fats

2 结果与讨论

2.1 小试反应结果的验证

表3列出了中试装置上不同油脂原料的反应结果,同时列出了同样条件下在实验室小试装置上的评价结果。由表3可看出,相同油脂原料的中试和小试反应结果基本一致,中试重复了小试的反应结果。中试反应器相对于小试反应器放大了近4 000倍。由此可见,反应器放大后没有对反应产生不利影响,可忽略反应器的放大效应。

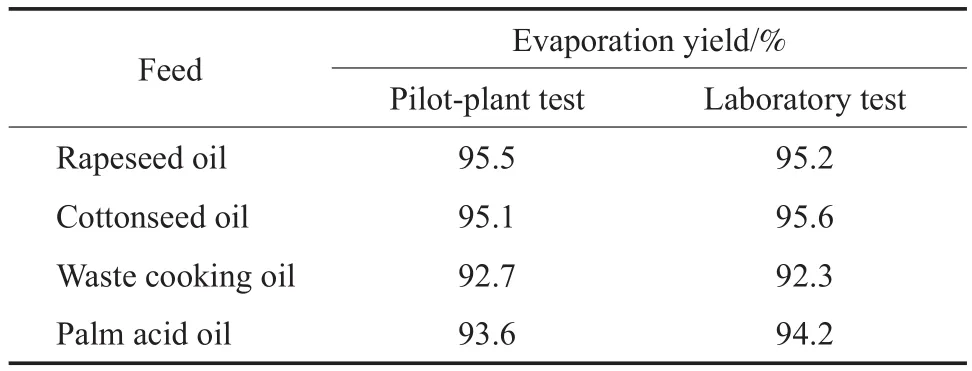

表3 中试与小试反应结果的比较Table 3 Comparison between the reaction results from the pilot-plant and laboratory test

2.2 中试装置运行稳定性的考察

中试装置运行后,对工艺条件进行了优化,然后在优化的工艺条件下考察装置的长期运行稳定性,并根据暴露出的问题,对影响装置正常运转和工艺技术经济指标的因素进行了分析验证。

2.2.1 反应系统加热器失效问题

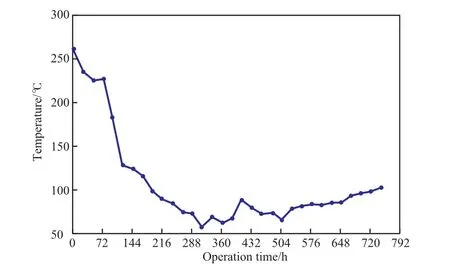

图2是中试装置运行稳定性考察阶段加热器出口温度的变化情况。由图2可看出,中试装置运行72 h后,物料经加热器加热后达到的温度,即物料在加热器出口测定的温度(以下简称出口温度)开始下降,下降速率为0.42~1.25 ℃/h,192 h后降到100 ℃以下。出现这个问题后,采取了调整操作负荷的方法,先将操作负荷从70%调整至50%,但出口温度继续下降,最低降至60 ℃,再将操作负荷提到满负荷,出口温度仅略有回升,显然调整操作负荷不能改善加热效果。因此决定停车检查,查明原因,并提出整改措施。

图2 加热器出口温度随运转时间的变化Fig.2 Effect of running time on the heater outlet temperature . Reaction conditions referred to Table 3.

2.2.2 原因分析与整改方案的提出

2.2.2.1 原因分析

反应系统加热器的结构和工作机理见图3。该加热系统由3组加热设备组合而成,分别见图3中的1,2,3号设备。其中,设备1和2是管壳式换热器,设备3是电加热器。工作机理:反应原料(油脂和甲醇)升压后经管线进入换热器1的管程,与壳程的热物料(来自反应器)首先进行换热;从换热器1管程流出的物料进入换热器2的管程,被壳程的热媒体加热升温;从换热器2管程流出的物料直接进入电加热器3,经加热到设定温度后,进入反应器进行反应。

图3 中试装置改造前反应系统的换热流程Fig.3 Heat exchange process of the reaction system before the revamp of the pilot-plant.

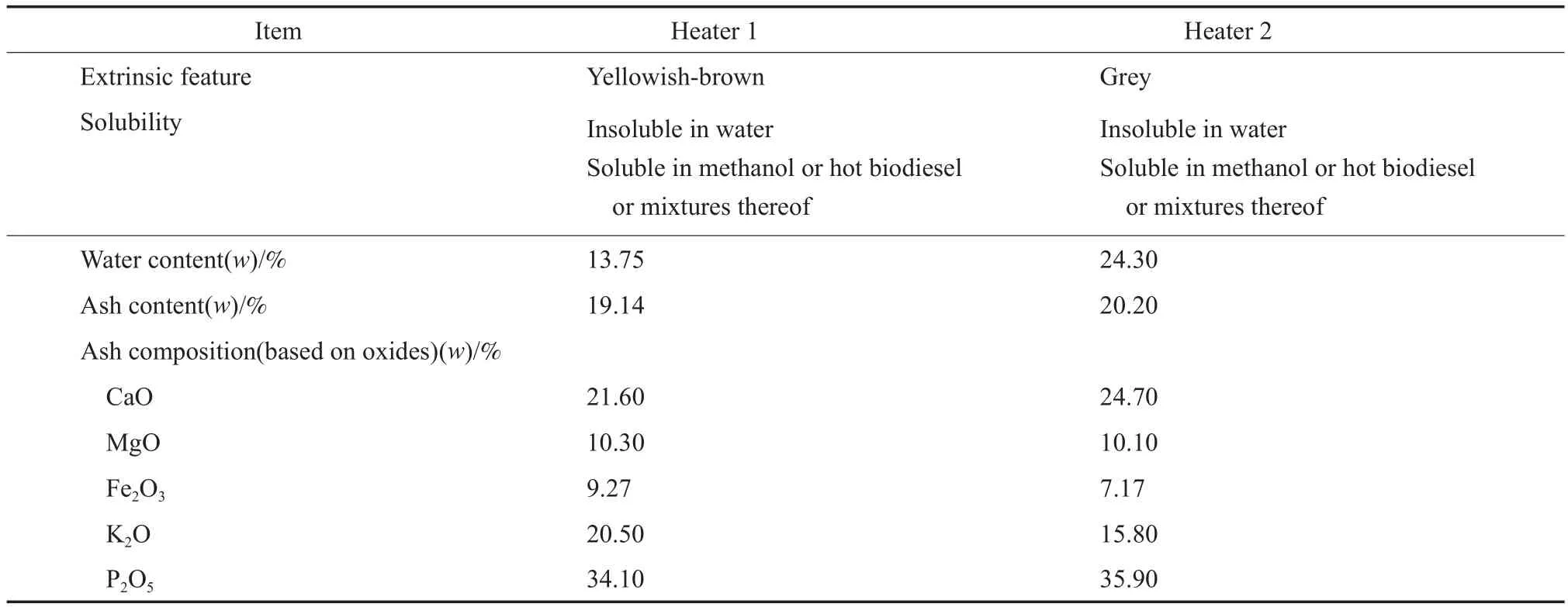

为直观地了解加热效果差的原因,装置安全停车后,依次打开了1,2,3号设备,观察到的情况如下:1)换热器1。壳程富集大量的胶杂类物质覆盖在管束外壁上;管内也有胶杂类物质沉积,部分管被充满。这些沉积物的取样分析结果见表4。根据分析结果初步认为,这些附着在管外壁上的胶杂类物质增加了传热阻力,使换热效果变差;管内胶杂类物质的存在,阻碍了物料流动,物料从未堵塞的管束中通过,没有得到充分换热。2)换热器2。走热媒体一侧无任何沉积物,管壁光亮,无附着物;但管内壁有胶杂类粘附物,但比换热器1的少,这些物质的取样分析结果见表4。根据分析结果初步认为,管内壁附着的胶杂类物质影响了加热效果。3)电加热器3。在电加热管束上有大量黑色焦碳类物质。初步认为温度控制器不敏感,引起电加热器件局部超温,使得加热棒上的油脂被炭化,并不断在管壁上累积结块。

表4 加热器中沉积物性能和组成的分析结果Table 4 Composition and properties of sediment from the heaters

根据表4可知,换热器1和2中的沉积物烘干后外观有差别,但化学组成接近,主要组分是脂肪酸甲酯、脂肪酸盐(皂)、油脂中的非皂化物及磷酸盐。其中,皂类物质和非皂化物是原料中固有的;磷酸盐类物质是由油脂中的磷脂遇热转化形成的。皂类物质(特别是Ca和Mg的皂类物质)溶解性差,易沉积;非皂化物本来是以胶体形式存在的,但油脂经加热后,受温度和物相组成变化的影响,胶体被破坏,转化为不溶性物质沉积;而磷酸盐是油脂中的磷脂受热与甲醇反应使磷酸根游离出来与金属离子作用生成的,其溶解性很差,倾向于在加热器壁上结垢。这些不溶性物质颗粒细小,分散在物料中,从反应器出来进入换热器1的壳程后,流速降低,特别是管束上的每个档板后面都存在一定区域的静流区,易使这些不溶物沉降在管壁上,因此在换热器 1的壳程中沉积量大、每个档板后面沉积物较多。

2.2.2.2 整改方案

根据影响换热效果的原因分析,制定了整改方案。整改后反应系统的换热流程见图4。由图4可看出,与整改前相比,变更的地方包括:1) 换热器1的管壳程通过的物料对调,原走管程的冷物料现改走壳程,原走壳程的高温物料现改走管程;2)取消电加热器3。整改方案是基于提高反应器出口物料在换热器内的流速、避免不溶物沉积的基本思路提出的;此外,还考虑到壳程的物料走向为由上端到下端有利于传热。

图4 中试装置整改后反应系统的换热流程Fig.4 Heat exchange heat process of the reaction system after the revamp of the pilot-plant.

2.2.3 整改效果

中试装置整改后继续进行长周期运行考察,历时960 h,加热器出口温度的变化曲线见图5。长周期运行期间经历了一系列条件试验考察,进行了餐饮废油和棕榈酸化油的试验,完成了工艺标定试验。由图5可看出,加热器的运行一直正常,没有出现出口温度持续下降的现象。说明改造措施有效,可保证中试装置长周期运转。

图5 整改后加热器出口温度随运转时间的变化Fig.5 Effect of running time on the heater outlet temperature after the revamp of the pilot-plant.Reaction conditions referred to Table 3.

2.3 原料品质对产品收率和质量的影响

小试研究表明,SRCA生物柴油工艺对原料的适应性强,高酸值原料不需预处理降酸,可直接加工。油脂原料中除含有可皂化物(即脂肪酸甘油酯和游离脂肪酸)外,还含有水分、非皂化物、磷脂等,这些杂质对反应、装置运行稳定性和产品质量等的影响在小试条件下难以考察。因此,中试选择4种具有代表性的油脂,其中菜籽油和棉籽油的品质相对较好,而餐饮废油和棕榈酸化油的酸值高、杂质含量高、凝点高。

2.3.1 原料中可皂化物和杂质的影响

4种原料油脂在中试装置上的反应结果见表5。由表5可看出,尽管不同原料油脂的生物柴油蒸发收率有些差别,但按可皂化物组分核算的结果基本一致,只有餐饮废油稍微偏高。这主要是因为游离脂肪酸的沸点与脂肪酸甲酯差别不大,蒸馏时未反应的游离脂肪酸随粗产品一起被蒸出。

表5 不同原料油脂的生物柴油蒸发收率Table 5 Evaporation yields of biodiesel produced from different oil feeds

由表5还可见,原料油脂中的杂质对反应基本无影响。但中试过程中发现,杂质对甘油和粗产品相分离和粗产品蒸馏有一定的影响;特别是以餐饮废油为原料,当甘油和粗产品分相时,沉降罐内分为3层,上下两层颜色浅,几乎透明,而中间层是黑色黏稠物,这层黑色黏稠物在蒸馏时易起泡,但未发现影响生物柴油的蒸发收率。

2.3.2 原料中水分的影响

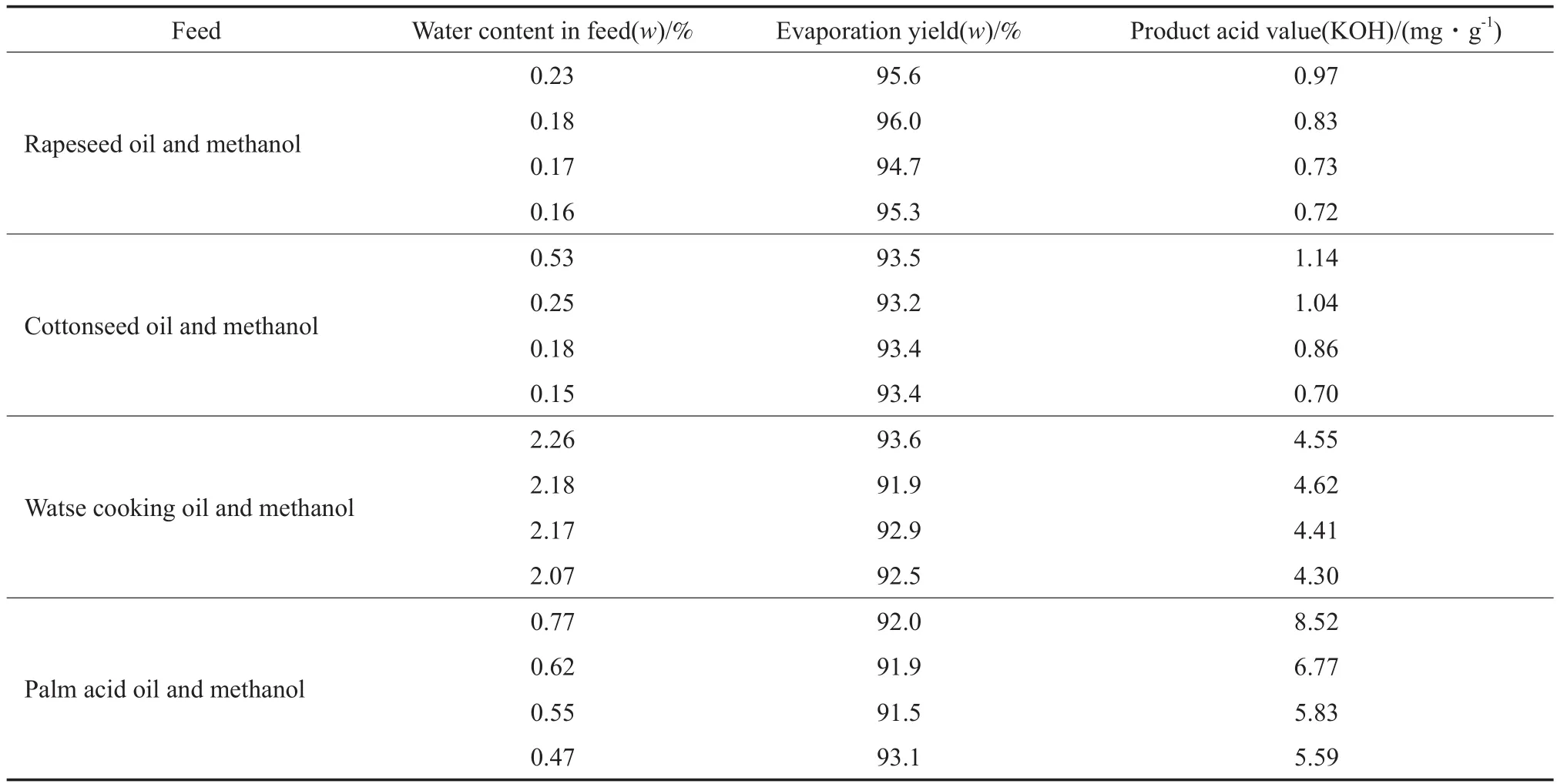

原料中的水分包括油脂和甲醇携带的水分。水含量对生物柴油蒸发收率和产物酸值的影响见表6。从表6可看出,水含量对生物柴油蒸发收率的影响不大,但影响产品的酸值,随水含量的增加产品酸值增大。这是由于水的存在引起水解反应生成了脂肪酸,使产品酸值增大。因此要严格控制原料中的水含量。

对于餐饮废油和棕榈酸化油,不仅水含量高,而且酸值更高,按酸值核算,游离脂肪酸的含量超过50%(w)。脂肪酸发生酯化反应时水是产物之一,随反应的进行物料中水含量增加,影响脂肪酸进一步转化,导致产品酸值高,远远超过国标(<0.8 mg/g)的要求。因此,高酸值原料生产的生物柴油应采取措施进一步降酸值。同时在生产过程中,应特别注意循环甲醇的脱水问题,严格控制循环甲醇中的水含量,以避免水分在反应系统累积,增加产品酸值。

2.4 中试装置标定结果

2.4.1 产品收率

在中试装置上,以棉籽油、餐饮废油和棕榈酸化油为原料进行了工艺标定。标定结果发现,产品的实际收率低于蒸发收率。对于棉籽油原料,蒸发收率为95.1%,实际收率只有88.26%;对于餐饮废油原料,蒸发收率为92.7%,实际收率为89.35%;对于棕榈酸化油原料,蒸发收率为93.6%,实际收率为91.36%。

表6 原料中的水分对生物柴油蒸发收率和产物酸值的影响Table 6 Effect of water content in feed on the acid value of the products and the evaporation yield of biodiesel

经分析中试装置产品收率偏低的原因主要是:1)粗产品与粗甘油分相时,粗甘油中的生物柴油未回收,有少量损失;棉籽油为原料时粗甘油中夹带生物柴油量最多,棕榈酸化油和餐饮废油为原料时相对较少。2)粗产品蒸馏时,减压塔拔出率偏低,釜残液多,导致产品损失大;棉籽油为原料时拔出率低,产品损失大;餐饮废油和棕榈酸化油为原料时拔出率高,产品损失小。

根据以上分析,提高产品收率的关键是优化设计和操作,尽量减少粗甘油中生物柴油的夹带量,更重要的是优化减压塔设计和操作,提高减压蒸馏的收率。

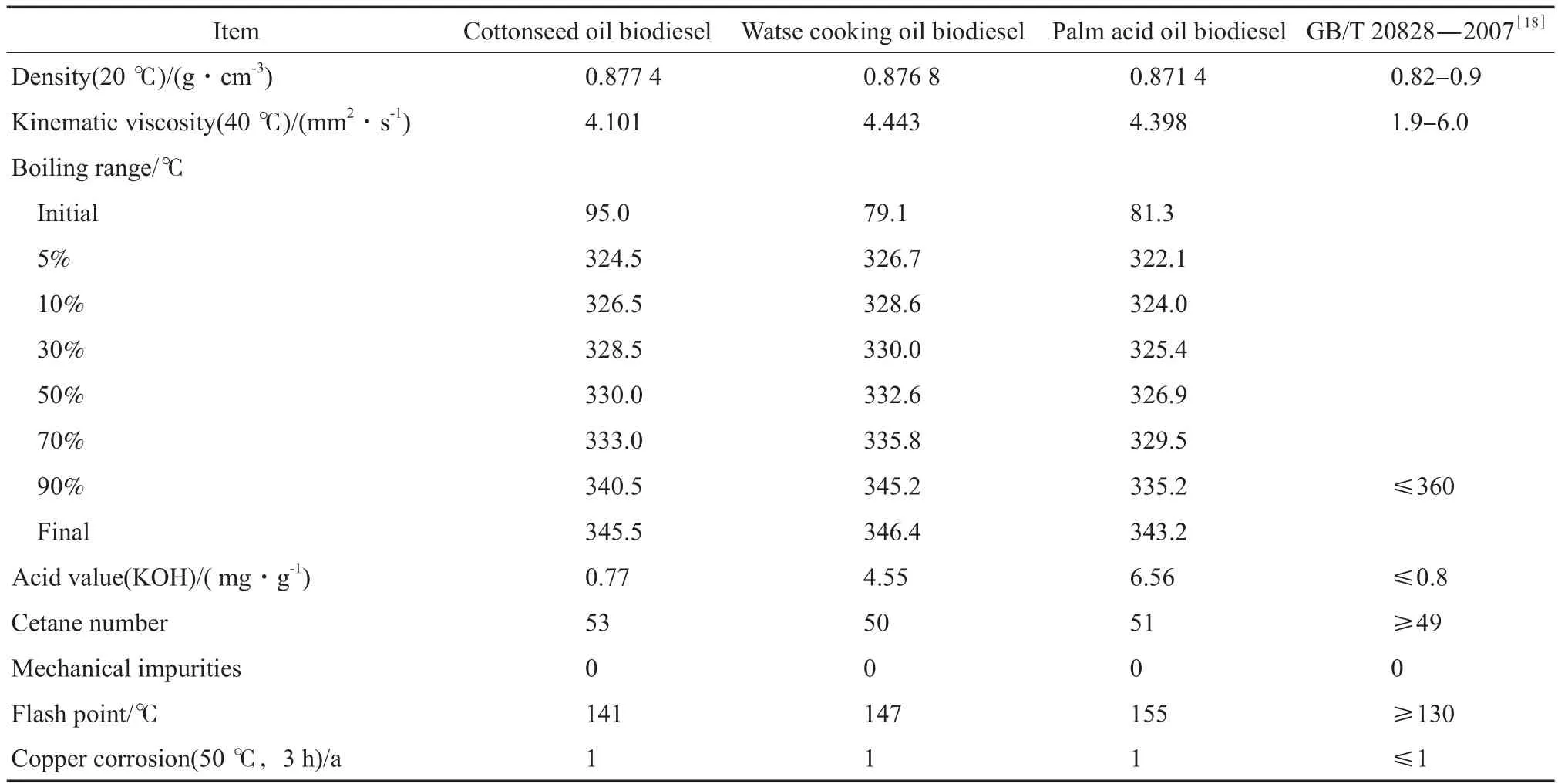

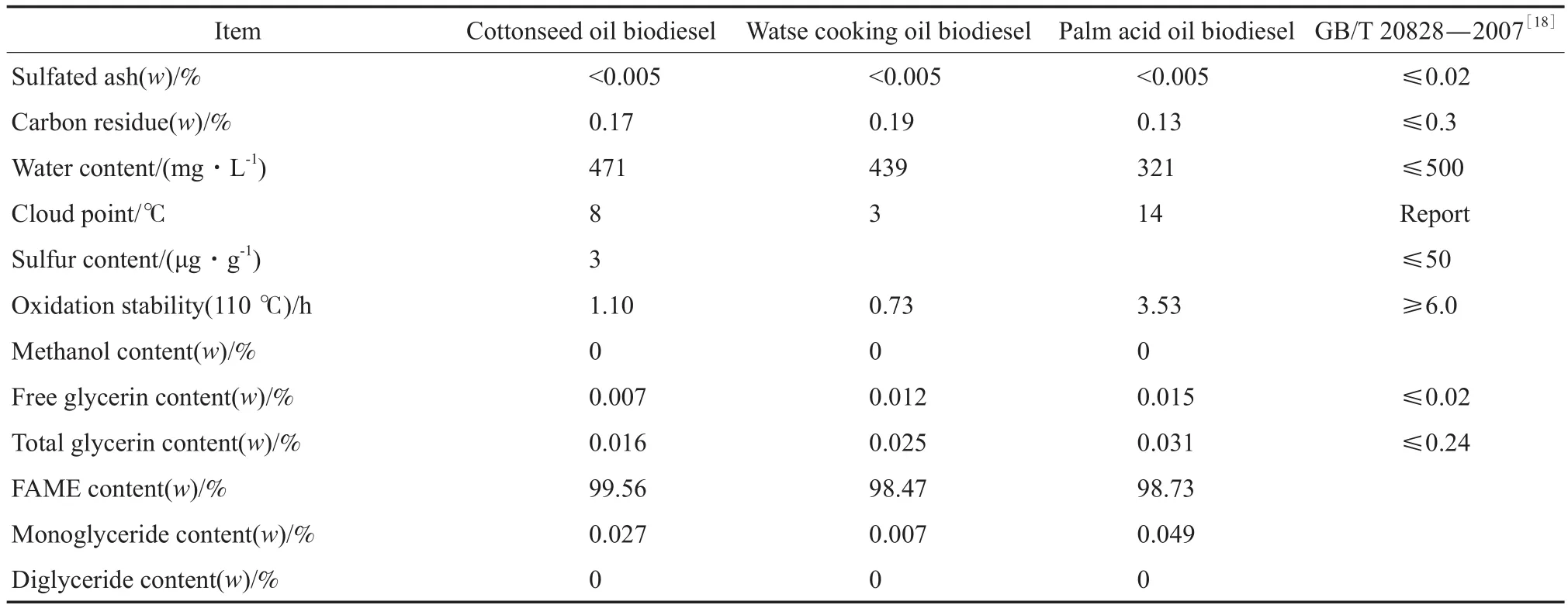

2.4.2 产品质量

标定期间生物柴油产品的质量指标见表7。

表7 生物柴油中试产品的质量指标Table 7 Quality indexes of the biodiesel products from the pilot-plant tests

表7 生物柴油中试产品的质量指标续表7Table 7 Quality indexes of the biodiesel products from the pilot-plant tests

由表7可看出,与国标规定的指标相比,3种油脂原料生产的生物柴油产品的氧化安定性均不合格,需通过添加抗氧剂来解决;餐饮废油和棕榈酸化油生产的生物柴油产品的酸值超标,需进一步优化工艺来解决。

2.5 中试装置运行期间三废情况

按照SRCA工艺要求,装置设计为全流程封闭运行。中试装置实际运转结果表明,即使加工品质差的餐饮废油和棕榈酸化油,生产现场仍环境清洁,无异味。装置外排的废物包括废水、废油和废气。其中,废水有2种来源:1)产品精制操作中的洗涤水,每t产品产生约0.15 t,其中,含甘油和脂肪酸甲酯,COD值约1 200 mg/L;2)真空喷射泵的蒸汽冷凝水,每t产品产生约0.17 t,其中,含甲醇约200 μg/g。中试对这些废水未进行处理,进入石炼化污水管网处理。废油有2种来源:1)产品蒸馏塔釜残液;2)装置因开停车、设备检修等操作中得到的退液。这些废油存于罐区重油罐,经分析热值约为38.6 MJ/kg,含氧、无硫、无芳烃,可替代重油作为锅炉燃料,燃烧完全。废气主要来源于真空尾气,被引入装置导热油炉焚烧,消除其异味。因此,未来工艺的研究重点是减少废水的产生量,甚至消灭废水。

3 结论

1)设计建造了规模2 kt/a的SRCA工艺成套中试装置,采用菜籽油、棉籽油、餐饮废油和棕榈酸化油进行了中试,中试重复了小试结果,说明反应器的放大不影响反应效应。

2)通过优化换热流程,选择性提高了物料在加热器中的流速,有效防止了物料中油不溶性杂质在换热器管壁上的沉积,实现了加热器的长周期运转。

3)考察了原料酸值和杂质的影响。杂质对反应的影响小,但影响粗甘油和粗产品的分相和加热器的运行;水的存在促进了水解反应,对低酸值油脂会增加产品的酸值;原料酸值越高,产品的酸值也越高,需加强降酸处理。

4)中试装置产品收率偏低的主要原因是减压蒸馏收率没有达到设计要求,可通过优化设计和操作进行改善。中试产品经检验,氧化安定性不合格,需添加抗氧剂;高酸值原料生产的产品酸值不合格,需进一步优化工艺来解决。

5)中试装置无有害废气和废渣排放,每t产品排放废水0.32 t,COD值较高,需进行处理。

[1] 忻耀年. 生物柴油的生产和应用[J]. 中国油脂,2001,26(5):72 - 77.

[2] 郭卫军,闵恩泽. 发展我国生物柴油的初探[J]. 石油学报:石油加工,2003,19(2):1 - 6.

[3] Ma F,Hanna M A. Biodiesel Production: A Review[J]. Bioresour Technol,1999,70(1):1 - 15.

[4] 闵恩泽,唐忠,杜泽学,等. 发展我国生物柴油产业的探讨[J]. 中国工程科学,2005,7(4):1 - 5.

[5] 韩明汉,陈和,王金福,等. 生物柴油制备技术的研究进展[J]. 石油化工,2006,35(12):1119 - 1124.

[6] 张萍波,韩秋菊,范明明,等. 酯交换法制备生物柴油反应机理的研究进展[J]. 石油化工,2012,41(9):1081 - 1086.

[7] 闵恩泽,杜泽学,胡见波. 利用植物油发展生物炼油化工厂的探讨[J]. 科技导报,2005,23(5): 15 - 18.

[8] 王瑞元. 国内外食用油市场的现状与发展趋势[J]. 中国油脂,2011,36(6): 1 - 6.

[9] 闵恩泽. 利用可再生农林生物质资源的炼油厂:推动化学工业迈入“碳水化合物”新时代[J].化学进展,2006,18(Z1):131 - 141.

[10] 杜泽学,王海京,江雨生,等. 采用废弃油脂生产生物柴油的SRCA技术工业应用及其生命周期分析[J]. 石油学报:石油加工,2012,28(3):353 - 361.

[11] 国家质量技术监督局. GB/T 5530—1998动植物油脂酸价和酸度测定[S]. 北京:中国标准出版社,1999.

[12] 国家质量技术监督局. GB/T 5528—1995植物油脂水分及挥发物含量测定法[S]. 北京:中国标准出版社,1996.

[13] 国家质量技术监督局. GB/T 5532—1995植物油碘价测定[S]. 北京:中国标准出版社,1996.

[14] 国家质量技术监督局. GB/T 5535.1—1998动植物油脂不皂化物测定乙醚提取法[S]. 北京:中国标准出版社,1999.

[15] 国家质量技术监督局. GB/T 5537—1985植物油脂检验磷脂测定法[S]. 北京:中国标准出版社,1986.

[16] 国家质量技术监督局. GB/T 5536—1985植物油脂检验熔点测定法[S]. 北京:中国标准出版社,1986.

[17] 国家质量技术监督局. GB/T 15688—1995动植物油脂中不溶性杂质含量的测定[S]. 北京:中国标准出版社,1996.

[18] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 20828—2007柴油机燃料调合用生物柴油(BD100)[S]. 北京:中国标准出版社,2007.

(编辑 安 静)

Pilot-Plant Test of Alcoholysis of Vegetable Oils with Super/Sub-Critical Methanol to Biodiesel

Du Zexue1,Liu Xiaoxin2,Jiang Yusheng1,Wang Haijing1,Bi Jianguo2,Min Enze1

(1. SINOPEC Research Institute of Petroleum Processing,Beijing 100083,China;2. SINOPEC Shijiazhuang Ref ning-Chemical Company,Shijiazhuang Hebei 050032,China)

Alcoholysis of vegetable oils,namely rapeseed oil,cottonseed oil,waste cooking oil and palm acid oil,with super/sub-critical methanol to biodiesel(SRCA) was carried out in a 2 kt/a pilot-plant. The results showed that the product yield obtained by the pilot-plant test was similar to that obtained in laboratory. The problem that the heaters in the reaction system lost eff ciency was solved by increasing material f owrate in the heaters and optimizing the heat exchanger networks. The impurities in the feeds had negative effects on the long-term running of the heaters and the phase separation operation of crude glycerol. The water and free fatty acid contents in the feeds had some positive effect on the acid value of the product. The pilot-plant test results showed that the SRCA process had obvious advantages of wide adaptability to different raw materials,short process flow and non-polluting environment with good industrial prospect.

vegetable oil;alcoholysis;super/sub-critical methanol;biodiesel

1000 - 8144(2014)11 - 1296 - 09

TQ 517.4

A

2014 - 07 - 01;[修改稿日期] 2014 - 07 - 24。

杜泽学(1964—),男,河南省固始县人,博士,教授级高级工程师,电话 010 - 82368237,电邮 duzexue.ripp@sinopec. com。