大变形巷道顶板可接长锚杆支护系统性能研究

刘洪涛,王 飞,王广辉,赵希栋,汤 达,于明江

(中国矿业大学(北京)资源与安全工程学院,北京 100083)

大变形巷道顶板可接长锚杆支护系统性能研究

刘洪涛,王 飞,王广辉,赵希栋,汤 达,于明江

(中国矿业大学(北京)资源与安全工程学院,北京 100083)

为解决大变形巷道支护成本高、效果差的技术难题,研发了一种新型可接长锚杆。针对大变形巷道顶板变形破坏特征进行研究,对比分析了普通锚杆、传统锚索及可接长锚杆的受力与变形特性,构建了围岩-支护系统本构模型,提出了顶板可接长锚杆支护系统,并应用于五家沟煤矿5203回风巷道,有效地控制了顶板的持续变形。结果表明:4 m可接长锚杆的最大延伸量为685 mm,破断载荷为195 kN,在充分发挥高延伸性的同时,保证了较高的支护阻力;顶板可接长锚杆支护系统后期的稳定性及支护强度均大于顶板锚索支护系统。现场监测表明,采用可接长锚杆支护系统维护的顶板,下沉量减小了33%以上,支护强度在160~180 kN的可接长锚杆的比例可达87.5%,实现了强力支护与有效让压。

可接长锚杆;大变形巷道;本构模型;高阻让压

随着我国煤矿开采不断地由浅部向深部发展,巷道断面不断增大,巷道围岩支护难度及支护成本已成为阻碍我国矿井安全生产的瓶颈之一[1-4]。在部分高应力地区,巷道往往表现出变形量大、持续时间长的特征,而高投入的支护成本并没有真正有效地控制巷道围岩的变形及冒顶问题。目前在对大变形巷道支护问题的研究中,“让压支护”、“先让后抗”及“先控后让再抗”等支护技术是控制此类巷道非常有效的手段,尤其是在软岩巷道中应用更为广泛[5-8]。随着支护时间的推移或受采动影响,巷道围岩的整体性及自承能力逐渐降低,围岩的支护难度急剧上升,单纯依靠支护材料的支护能力已不足以控制高应力巷道的变形,因此在支护过程中就需要对围岩进行部分让压,以避免支护材料的失效[9]。国内学者[10-11]在这方面做了大量的研究和试验。何满潮等提出了恒阻大变形锚杆,此类锚杆能使围岩在恒阻条件下进行变形卸压,避免过大的承载力造成锚杆的失效或破断[12-13]。张志康等则通过在锚杆(索)托盘与螺母之间增加可提供让压距离的让压环,以防止锚杆(索)破断,保证锚杆(索)在服务期间内不发生失效[14-15]。康红普等提出了高强高延伸率新型锚索,借助高预紧力在支护初期控制巷道围岩破碎区、塑性区的发展,此类锚索在提供高支护强度的同时具备一定的让压距离[16-17]。

本文以五家沟煤矿5203回风巷道为背景,通过理论分析及现场试验,研究了大变形巷道围岩的变形破坏特征,研发了一种新型可接长锚杆,建立了顶板可接长锚杆支护系统,为大变形巷道的围岩控制提供了新方法。

1 试验巷道工程概况及顶板变形规律

1.1 试验巷道地质条件

五家沟煤矿位于山西省山阴县马营乡,主采煤层为二叠系下统山西组和石炭系上统太原组,采用放顶煤开采方式,主采煤层平均厚度为7 m左右,内生裂隙发育,顶板不稳定岩层厚度较大,5203回风巷道为矩形断面,宽5.2 m,高3.5 m。巷道沿煤层底板布置,顶煤平均厚度为3.5 m左右,煤层上部岩体以砂岩为主,包括中砂岩、细砂岩,局部为砾岩,厚度变化较大,变化范围为2.1~10.7 m,岩石岩芯采取率比较高,整体性较强,硬度较大,可视为稳定岩层。现有支护方式主要为锚杆与锚索联合支护,巷道顶板围岩变形量较大、破坏严重,多次出现锚索被拉断等支护失效现象,影响煤矿的正常安全生产。

1.2 顶板围岩变形规律监测

(1)顶板围岩变形监测。

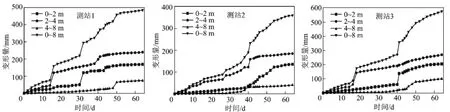

采用多基点深部位移监测仪对五家沟煤矿5203回风巷道顶板进行了65 d的监测,在距巷道掘进工作面10,20和30 m处建立测站对顶板进行持续观测,在测站内布设深度分别为2,4和8 m的观测基点。测量结果如图1所示。

图1 顶板变形规律观测结果Fig.1 Observation results of deformation in roadway roof

(2)变形规律结果分析。

由图1可以看出:在观测期内,3处测站的顶板围岩总变形量平均为473 mm,最大为575 mm;在0~2,2~4和4~8 m内,顶板围岩平均变形量分别为170,231和72 mm,分别占总变形量的36%,49%和15%。顶板围岩的变形破坏主要发生在0~4 m内,其中0~2 m内围岩主要为锚杆和锚索的共同控制区域,2~4 m内围岩超出了锚杆的控制区域仅由锚索控制,两区域内均有较大变形产生;顶板4~8 m内围岩相对稳定,变形量仅占总变形量的15%。

1.3 顶板围岩变形破坏特征

通过对五家沟矿巷道顶板围岩进行观测及现场调研,并结合赵固一矿、云驾岭煤矿、蒲河煤矿等部分大变形巷道的观测结果,可得出大变形巷道顶板的变形破坏特征:

(1)巷道顶板围岩较破碎。由于该类巷道所处矿区的构造应力比较大,而且随着开采深度的增加,导致巷道围岩的应力升高,掘进及回采的加载与卸载过程加速了围岩的变形破坏。

(2)持续变形时间长。在巷道服务期间内,巷道的变形速率并无明显停止的趋势,甚至需要多次的挑顶、扩帮与卧底等,导致原支护材料的失效,并需重新补打锚杆锚索等,造成了巨大的财产损失与浪费。

(3)高投入的强力支护并未给巷道带来应有的支护效果。为了控制围岩变形,减少巷道返修次数,矿井多采用提高支护密度的方式对巷道进行支护,导致高强锚索的使用量及其在支护中所占的比重增大。这种通过加大锚索强度及密度来改善围岩支护状况的方法,必然会造成支护成本的大幅提高,而且不能获得理想的支护效果。

2 可接长锚杆的结构与性能

针对大变形巷道的变形破坏特征,基于“高阻让压”的支护思想及支护理念,研发了一种适用于煤矿大变形巷道的新型可接长锚杆。

2.1 可接长锚杆结构组成

可接长锚杆主要由接头墩粗的左旋螺纹钢杆体、连接螺栓、球垫、特制螺母及托盘组成,其结构如图2所示。

图2 可接长锚杆的结构组成Fig.2 Structure of the lengthening bolt

可接长锚杆的长度根据巷道的高度以及设计长度分成两段或更多段,经螺栓连接而成,通常情况下每段杆体的长度为2.0或2.5 m,安装时利用锚杆钻机的扭矩自然地把两段连接在一起。可接长锚杆的接头处及连接螺栓经过特殊热处理,能与杆体的强度相匹配,充分发挥了杆体材质的强度及延伸性能。

2.2 拉伸试验

为研究并对比普通锚杆、可接长锚杆和锚索的强度及让压性能,在实验室对3种材料进行了拉伸试验。试验中选取常用的ϕ20 mm×2 000 mm左旋螺纹钢锚杆、ϕ17.8 mm×4 000 mm预应力锚索及ϕ20 mm×4 000 mm可接长锚杆。试验中3种支护材料各试验4根,得出3种支护材料的应力与应变的平均对应关系(图3)。

由图3可以看出:左旋螺纹刚锚杆的破断载荷为197 kN,最大伸长量为320 mm,延伸率约为16%;预应力锚索的破断载荷为322 kN,最大延伸量为136 mm,延伸率约为3.5%;可接长锚杆的破断载荷为195 kN,最大伸长量为685 mm,延伸率约为17%。

图3 支护材料载荷-伸长量曲线Fig.3 The load-elongation curves of supporting materials

根据3种支护材料的应力-应变曲线可以看出,杆体的应力和应变主要经历以下两个阶段:

(1)O-A段。O-A阶段近似为弹性变形,在弹性变形阶段内,应力与应变成正比,其比值为常数,这个常数就是弹性模量E,即σ/ε=E,A点相应的应力为弹性极限,用σs表示。

(2)A-B段。A-B阶段近似为包含屈服阶段、强化阶段、径缩阶段的塑性阶段,当应力超过σs时,变形由弹性变形转化为塑性变形,材料变形量迅速增加,应力与应变量不再成比例,直到应变量超过其极限而破断。

3种支护材料在弹性阶段的变形量都比较小,在支护大变形巷道时,支护体将长期处于塑性阶段,这就要求支护体在塑性阶段内有较大的延伸量来适应围岩的变形,并保证有较高的支护强度。由3种支护材料的应力-应变曲线可知:预应力锚索比左旋螺纹钢锚杆的强度大,但杆体的延伸量较低,在发生70 mm的塑性变形后就达到了破断极限;左旋螺纹钢锚杆与可接长锚杆在发生塑性变形的阶段内,应力近似呈现出线性递增的趋势,可接长锚杆总的延伸量为685 mm,最大塑性变形量为630 mm。由此可以得出,可接长锚杆能最大限度的适应顶板的变形,并能充分发挥杆体本身的强度来抵抗顶板的持续变形。

2.3 可接长锚杆支护技术的控制作用

在大变形巷道中,顶板的部分变形是不可避免的,可接长锚杆的这种力学特性可使其在支护大变形巷道时具有区别于普通锚杆与传统锚索的优越性:

(1)可接长锚杆的长度一般大于4 m,能锚固到巷道顶板变形破坏区域之外的相对稳定的岩层中,保证锚杆具有稳定的锚固力,降低围岩变形量,并避免巷道失稳和冒顶事故,表现为“锚固稳定”。

(2)顶板压力增大时,可接长锚杆的杆体能迅速进入塑性变形阶段,杆体有较大的延伸量来适应顶板围岩的变形,且应力呈现出递增的特性,在缓解巷道顶板围岩压力的同时继续以高强的阻力支护顶板,表现为“高阻让压”。

(3)可接长锚杆与普通锚杆的延伸率近似,两者在杆体强度与变形两方面能协调同步的联合支护顶板围岩,同时可接长锚杆的高延伸量能与大变形巷道顶板围岩的变形相适应,避免过度承载而失效破断,表现为“协调同步”。

(4)可接长锚杆的破断载荷为195 kN,远小于同直径锚索的破断载荷,但锚杆托盘处不会因为应力过度集中而导致顶板表层围岩的破碎,从而更好地维持围岩的残余强度,充分发挥围岩自身的承载能力,表现为“护顶护表”。

3 顶板可接长锚杆支护系统

根据左旋螺纹刚锚杆、预应力锚索和可接长锚杆的应力-应变关系以及大变形巷道顶板围岩的变形规律,可建立围岩-支护系统的本构模型,为了便于系统性能分析,应用弹性体、黏弹性体等模型元件对围岩-支护系统进行简化,可得到顶板可接长锚杆支护系统与顶板锚索支护系统。

3.1 模型的建立

根据实验室拉伸试验得出的3种支护材料的应力-应变关系,分别对ϕ20 mm×2 500 mm左旋螺纹刚锚杆、ϕ17.8 mm×7 000 mm预应力锚索、ϕ20 mm× 5 000 mm可接长锚杆建立对应的本构模型,并结合五家沟煤矿5203大变形巷道顶板变形特征,建立围岩-支护系统的本构模型[18-19]。

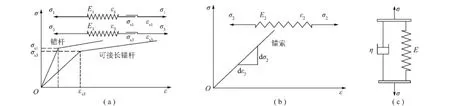

ϕ20 mm×2 500 mm普通锚杆与ϕ20 mm× 5 000 mm可接长锚杆经树脂锚固后自由端的长度为2和4 m左右,由其特性曲线可知:当拉力小于135 kN时,两者杆体近似处于弹性阶段,应力与应变成正比;当拉力大于140 kN时,两者杆体处于塑性变形阶段分别为290和630 mm,故其本构模型近似于有硬化作用的弹塑性模型(图4(a))。

图4 锚杆、可接长锚杆、锚索及围岩的本构模型Fig.4 Constitutive model of bolt,lengthening bolt,cable and surrounding rock

ϕ20 mm×7 000 mm预应力锚索经树脂锚固后自由端的长度约为6 m,索体延伸率仅有3.5%左右,当拉力小于300 kN时,锚索近似处于弹性阶段;当拉力大于300 kN时,锚索处于塑性阶段。通过对多根锚索破断部位的观察分析,与锚杆相比,锚索材料具备较强的刚性破坏形式,表现为钢绞线逐根断裂而不会出现径缩现象,因此,可将其简化为一个弹性阶段,故其本构模型近似于弹性介质模型(图4(b))。

大变形巷道的变形具有围岩较破碎、持续变形时间长、变形量大的特点,本构模型更近似于由弹簧与阻尼器并联而成的一种黏弹性体,即开尔文模型(图4(c))。

3.2 顶板锚索支护系统分析

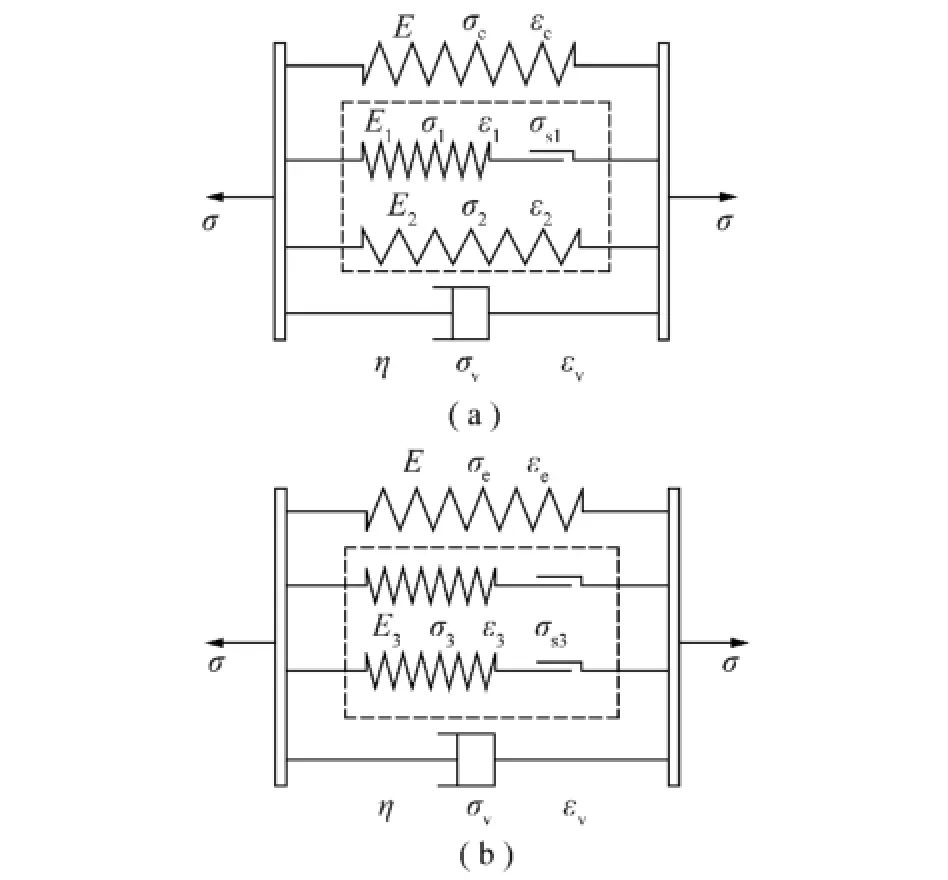

当“普通锚杆+锚索”联合支护大变形巷道时,其顶板锚索支护系统的本构模型如图5(a)所示。

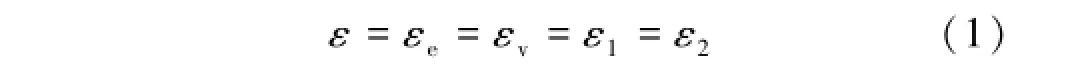

巷道的开挖破坏了围岩的原岩应力状态,顶板岩层开始承受外力,组合体总应变等于并联中任一元件的应变,组合体总应力等于并联中所有元件应力之

图5 顶板支护系统本构模型Fig.5 Constitutive models of roof support system

和,各元件的本构方程分别为

式中,ε,εe,εv,ε1,ε2分别为组合体模型的总应变量、开尔文模型中弹簧应变量、模型中阻尼器应变量、普通锚杆应变量、锚索应变量,m;σ,σe,σv,σ1,σ2分别为组合体受到的总应力、开尔文模型中弹簧应力、模型中阻尼器应力、普通锚杆应力、锚索应力,Pa;k1,k2分别为单位面积顶板内普通锚杆及锚索的平均数目,根/m2。

在该本构模型中,各元件的本构方程分别为

或当顶板变形量较大时普通锚杆发生塑性屈服变形,此时:

式中,E,E1,E2分别为开尔文模型中弹簧的弹性模量、锚杆的弹性模量和锚索的弹性模量,Pa;ε0,ε′0,εs1分别为普通锚杆预紧时的初始应变量、锚索预紧时的初始应变量、普通锚杆开始发生塑性变形时的应变量,m;η为阻尼器的牛顿黏性系数;K1为普通锚杆弹塑性本构模型的塑性硬化系数,Pa/m。

由于所支护巷道为大变形巷道,普通锚杆会发生塑性变形,因此总应力为

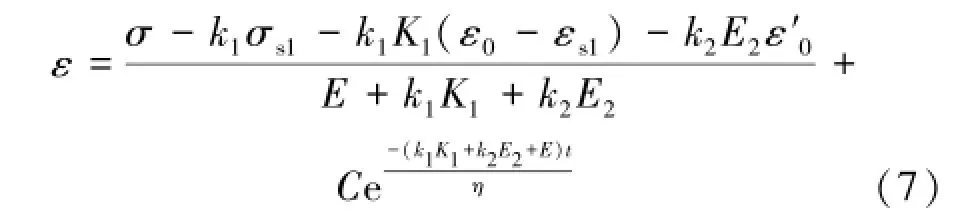

式(6)为常系数微分方程,该微分方程的通解为

顶板变形量随时间增加,即t→∞时,由式(7)可得

由普通锚杆与锚索的力学性质可知,巷道顶板内2.5 m普通锚杆的最大延伸量约为0.32 m,7 m锚索的最大延伸量约为0.198 m,即(ε1)max=0.32 m, (ε2)max=0.198 m。由于在一般情况下,大变形巷道围岩的部分变形是当前工程尺度下无法完全控制的,在顶板锚索支护系统下,当(ε)max>0.198 m时,锚索会由于达到延伸极限而破断,此时安装在顶板岩层0~2 m内的普通锚杆延伸量远小于0.32 m,此时锚索失去与普通锚杆协调同步支护顶板的作用,即k1≠0,k2=0,由式(8)可知

由式(9)可知,锚索破断后顶板岩层稳定时的变形量ε明显增大,顶板锚索支护系统的支护强度及稳定性由于锚索的失效或破断而急剧下降。

3.3 顶板可接长锚杆支护系统分析

当采用可接长锚杆支护大变形巷道顶板时,其顶板可接长锚杆支护系统的本构模型如图5(b)所示。

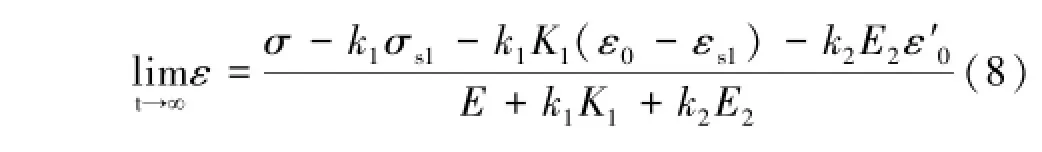

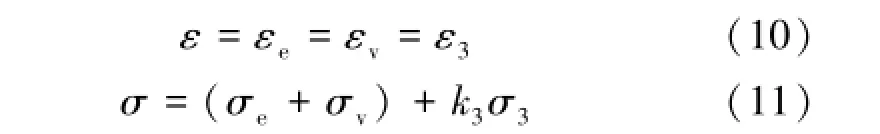

组合体总应变等于并联中各元件的应变,组合体总应力等于并联中所有元件应力之和,各元件的本构方程分别为

式中,ε3为可接长锚杆应变量,m;σ3为可接长锚杆应力,Pa;k3为顶板单位面积内可接长锚杆的平均数目,根/m2。

在该本构模型中,各元件的本构方程分别为

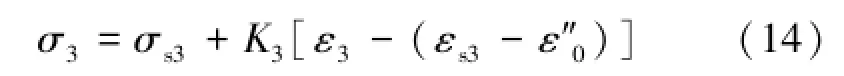

或当顶板变形量较大时可接长锚杆发生塑性变形,此时:

式中,ε″0为可接长锚杆预紧时的初始应变量,m;εs3为可接长锚杆开始发生塑性变形时的应变量,m;K3为可接长锚杆弹塑性本构模型的塑性硬化系数, Pa/m。

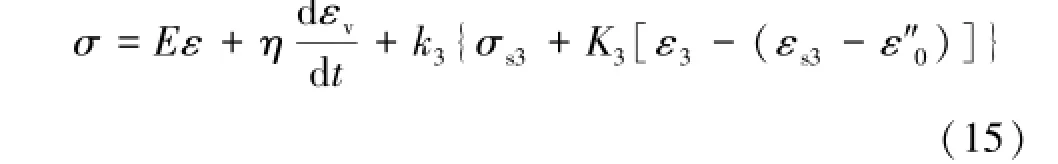

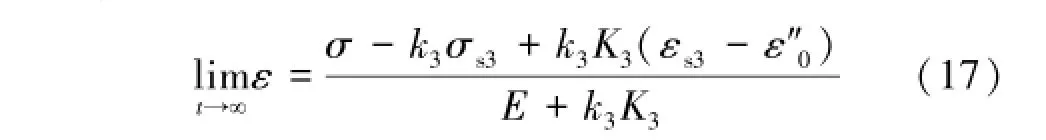

由于所支护巷道为大变形巷道,可接长锚杆会发生塑性变形,故总应力应为

式(15)为常系数微分方程,该微分方程的通解为

顶板的变形量随时间增加,即t→∞时,由式(16)可得

由可接长锚杆的应力-应变曲线得,可接长锚杆的最大延伸量(ε3)max=0.685 m,可以得出(ε3)max-(ε2)max=0.487 m,与顶板锚索支护系统相比,顶板可接长锚杆支护系统的顶板允许变形量提高了487 mm。因此,顶板围岩支护过程中不易出现可接长锚杆过度承载而破断的情况,顶板可接长锚杆支护系统的支护强度及稳定性可以保持在较高水平。

3.4 支护系统强度性能分析

支护体与围岩的强度协调是巷道顶板参数设计的重要理念,也是支护系统变形协调的保障,强度协调与变形协调是相互统一的。顶板可接长锚杆支护系统与顶板锚索支护系统相比,由式(8),(9)和(17)可以看出:

(1)当围岩变形量(ε)max<(ε2)max时,支护系统中的普通锚杆、锚索与可接长锚杆均不会发生失效破断,可接长锚杆系统所能提供的支护强度并不高于锚索支护系统,这是由于锚索提供支护阻力大于可接长锚杆,两支护系统中的支护体与围岩能够达到变形协调与强度协调。

(2)当围岩变形量(ε3)max>(ε)max>(ε2)max时,锚索支护系统中锚索的高强度与低延伸性,决定了其不能较好地适应围岩变形,不能达到与围岩变形不协调的目的,支护体的支护强度会由于锚索的失效破断而失稳,表现为当围岩变形量较大时锚索破断,以及索体的高强度导致托盘部分围岩易出现局部破碎或者托盘被撕裂;可接长锚杆支护系统中锚杆的高延伸性可以保证(ε)max=(ε3)max,最大限度的与围岩变形相协调,由于左旋螺纹钢杆体强度特性已确定,应用时为达到强度协调的目的,可通过调整可接长锚杆的支护参数来实现。

(3)当围岩变形量(ε)max>(ε3)max时,普通锚杆、锚索与可接长锚杆都会达到延伸极限而破断,两种支护系统中支护体与围岩均不能到达变形与强度协调,此时应加大支护强度,使(ε)max<(ε1)max或(ε)max<(ε3)max。

4 工程应用

为了检验顶板可接长锚杆支护系统对大变形巷道顶板的控制效果,在五家沟煤矿5203回风巷道内布置了试验段,进一步检验顶板可接长锚杆支护系统对大变形巷道顶板的控制效果。

4.1 原支护方案

在顶板锚索支护系统下,5203巷道开挖初期顶板断面内采用6根ϕ20 mm×2 000 mm高强螺纹钢锚杆和2根ϕ17.8 mm×5 300 mm锚索,由于该巷道顶板围岩变形破坏严重,后期增加了锚杆的直径和锚索的长度,顶板支护材料改为ϕ22 mm×2 000 mm螺纹钢锚杆与ϕ17.8 mm×6 500 mm预应力锚索,支护强度提高后支护效果得到一定改善,但巷道顶板的变形破坏依旧对生产造成较大困扰;另一方面,由于锚索本身延伸率较低,且锚索两端应力集中造成巷道表层围岩被锚索破坏,进一步破坏了巷道顶板围岩的完整性,且锚索失效破断情况较为严重,加剧了巷道冒顶隐患,巷道后期的维护费用投入巨大,造成了较大的经济损失。顶板锚索支护系统已无法控制该矿大变形巷道顶板围岩的稳定性。

4.2 新支护方案设计

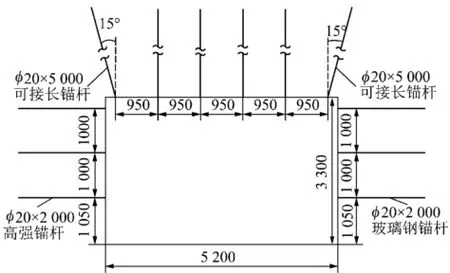

巷道顶煤的平均厚度为3.5 m,且顶板围岩的变形主要发生在0~4 m内,占总变形量的85%左右,因此在考虑可接长锚杆长度时,为保证锚杆安装时的锚固效果,应将锚固端布置到4 m以上的稳定岩层中。可接长锚杆尚处于试制和推广阶段,现生产的锚杆直径依据三径匹配原则确定为20 mm;分段杆体包括2.0和2.5 m两种规格,选用2段2 m杆体接长后总长度为4 m,长度过小而不能保证锚固段的稳定;3段2 m杆体总长6 m,可保证锚固段的稳定,但浪费了支护材料,且3段杆体增加了安装时间;选用2段2.5 m杆体接长,可保证树脂锚固段位于砂岩内,因此新支护方案选用ϕ20 mm×5 000 mm的可接长锚杆。

顶板全部采用ϕ20 mm×5 000 mm的可接长锚杆,间排距为950 mm×900 mm,配合钢带及45 mm× 45 mm的铅丝网片;两帮与原支护方案保持一致,采用ϕ20 mm×2 000 mm高强螺纹钢锚杆和玻璃钢锚杆,间排距为1 000 mm×900 mm;可接长锚杆的预紧力为100 kN,普通锚杆的预紧力为80 kN。可接长锚杆支护方案如图6所示。

图6 可接长锚杆支护方案布置Fig.6 Layout of lengthening bolt support system

4.3 工程应用效果

在5203回风巷道试验段的顶板内分别布置了4组多基点位移监测仪和4组锚杆受力监测仪,其中每组锚杆监测仪可同时监测2根锚杆,分别对巷道顶板变形破坏规律及可接长锚杆支护阻力进行了90 d的持续性监测。在巷道掘进期间内,巷道顶板0~8 m内围岩的变形规律及实测可接长锚杆支护阻力如图7,8所示。

图7 顶板围岩的变形规律Fig.7 Observation results of deformation in roadway roof

图8 实测可接长锚杆支护阻力Fig.8 Measured support resistance of lengthening bolt

对比图1和7可以看出:顶板可接长锚杆支护系统90 d内的总变形量最大为290~360 mm,平均为314 mm左右,比顶板锚索支护系统65 d内的变形量减小33%;巷道变形前30 d内,顶板变形量相比原支护方案差别不大;45 d后,原支护方案中巷道顶板围岩仍持续变形,并无减小趋势,而在顶板可接长锚杆支护系统中,顶板围岩变形表现为快速增大→增速放缓→逐步稳定,最终巷道顶板达到稳定状态,顶板下沉量基本不再增加,降低了后期巷道的维修成本。

由图8可以看出,在对可接长锚杆受力监测期间内,工作阻力在160~180 kN的可接长锚杆的比例可达87.5%,平均工作阻力约为165 kN,未发生可接长锚杆破断现象,起到了高阻让压支护巷道顶板的效果,保障了顶板可接长锚杆支护系统的支护强度与稳定性。

4.4 对比分析

通过比较原支护方案和新支护方案下的围岩与支护体的变形破坏特征,可研究并分析支护体与围岩的变形与强度协调性,验证可接长锚杆支护支护系统的优越性。

(1)由图1可以看出,在原锚索支护系统中,顶板0~4 m内围岩达到稳定时的平均变形量为473 mm,最大为575mm,而锚索的参数为ϕ17.8 mm×6 500 mm,最大延伸量约为187 mm,因此(ε)max=0.575 m,(ε2)max=0.187 m,支护体与围岩满足(ε)max>(ε2)max,即锚索支护系统的支护强度不能有效地控制围岩的变形,因此锚索失效破断率及顶板变形量较大。原锚索支护系统通过增大锚索直径、长度和提高支护密度等方式,增加了支护体的支护强度,对顶板围岩的变形起到了一定的控制效果,但锚索仍出现失效破断等情况,减缓了巷道的施工速度并增加了支护成本。

(2)由图7可看出,在可接长锚杆支护系统中,顶板围岩变形主要发生在0~4 m浅部,最大变形量约为360 mm,而可接长锚杆的长度为5 m,主要控制0~4 m内围岩的变形,自由延伸段的长度为4 m左右,最大延伸量约为685 mm,因此(ε)max<0.360 m, (ε3)max=0.685 m,支护体与围岩满足(ε)max<(ε3)max,即可接长锚杆支护系统中的支护强度能控制顶板围岩的变形,支护体与围岩达到变形与强度协调。

在五家沟矿井试验条件下,可接长锚杆的平均工作阻力约为165 kN,可将顶板围岩平均变形量控制在314 mm,且未出现可接长锚杆破断的现象,因此,可接长锚杆系统支护效果要明显优于锚索。

5 结 论

(1)研发了新型可接长锚杆,接头处及连接螺栓能与杆体的强度相匹配,充分发挥了杆体材质的高强度及延伸性能。锚固稳定、高阻让压、协调同步和护顶护表的特性使其更适用于大变形巷道中。

(2)顶板可接长锚杆支护系统与“锚杆+锚索”联合支护方式相比,顶板允许的最大变形量提高了487 mm,可接长锚杆不会因为变形量过大而破断,支护系统的支护强度及稳定性仍然可以维持在较高水平。

(3)可接长锚杆维护顶板变形效果明显,在试验巷道内,顶板的总变形量平均为314 mm,比顶板锚索支护系统65 d的总变形量少33%,且能够达到变形量不再增加的稳定状态;工作阻力为160~180 kN的可接长锚杆的比例可达87.5%,未发生失效破断现象,起到了高阻让压支护巷道顶板的效果。

(4)可接长锚杆作为一种新型矿用锚杆,其延伸率优于钢绞线,性能与普通锚杆相匹配且能适应煤巷围岩变形,但其杆体强度低于锚索,只有在围岩变形量大于常规锚索延伸总量时,方可替代锚索。可接长锚杆适用于围岩变形量较大的巷道。

[1] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

He Manchao,Xie Heping,Peng Suping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[2] 谢和平,周宏伟,刘建锋,等.不同开采条件下采动力学行为研究[J].煤炭学报,2011,36(7):1067-1074.

Xie Heping,Zhou Hongwei,Liu Jianfeng,et al.Mining-induced mechanical behavior in coal seams under different mining layouts[J].Journal of China Coal Society,2011,36(7):1067-1074.

[3] 马念杰,侯朝炯.采准巷道矿压理论及应用[M].徐州:中国矿业大学出版社,1995:82-91.

[4] 王金华.我国煤巷锚杆支护技术的新发展[J].煤炭学报,2007, 32(2):113-118.

Wang Jinhua.New development of rock bolting technology for coal roadway in China[J].Journal of China Coal Society,2007,32(2): 113-118.

[5] 汤 雷,王五平.锚杆支护与围岩共同承载的协调性[J].煤炭学报,2004,29(1):12-16.

Tang Lei,Wang Wuping.Coordination between bolting support and surrounding rock affected by ground pressure[J].Journal of China Coal Society,2004,29(1):12-16.

[6] 严 红,何富连,徐腾飞.深井大断面煤巷双锚索桁架控制系统的研究与实践[J].岩石力学与工程学报,2012,31(11):2248-2257.

Yan Hong,He Fulian,Xu Tengfei.Study of double-cable-truss controlling system for large section coal roadway of deep mine and its practice[J].Chinese Journal of Rock Mechanics and Engineering, 2012,31(11):2248-2257.

[7] 侯朝炯,何亚男.杆体可伸长锚杆的原理及应用[J].岩石力学与工程学报,1997,16(6):544-549.

Hou Chaojiong,He Yanan.Principle and application of rockbolts with extensible rod[J].Chinese Journal of Rock Mechanics and Engineering,1997,16(6):544-549.

[8] Bradybhg,Brownet.Rock mechanics for underground mining[M].Rotterdam:Kluwer Academic Publishers,2004.

[9] 王 琦,李术才,李为腾,等.深部煤巷高强让压型锚索箱梁支护系统研究[J].采矿与安全工程学报,2013,30(2):173-180.

Wang Qi,Li Shucai,Li Weiteng,et al.Research and application of pressure relief anchor box beam support system in deep coal roadway [J].Journal of Mining&Safety Engineering,2013,30(2):173-180.

[10] 柏建彪,王襄禹,姚 喆.高应力软岩巷道耦合支护研究[J].中国矿业大学学报,2007,36(4):421-425.

Bai Jianbiao,Wang Xiangyu,Yao Zhe.Study of coupling support in soft rock roadway under high stress[J].Journal of China University of Mining&Technology,2007,36(4):421-425.

[11] 康红普,王金华,林 健.高预应力强力支护系统及其在深部巷道中的应用[J].煤炭学报,2007,32(12):1233-1238.

Kang Hongpu,Wang Jinhua,Lin Jian.High pretensioned stress and intensive bolting system and its application in deep roadways[J].Journal of China Coal Society,2007,32(12):1233-1238.

[12] 何满潮,苏永华,孙晓明,等.锚杆支护煤巷稳定性可靠度分析[J].岩石力学与工程学报,2002,21(12):1810-1814.

He Manchao,Su Yonghua,Sun Xiaoming,et al.Reliability analysis of stability of coal roadway supported by rock-bolt[J].Chinese Journal of Rock Mechanics and Engineering,2002,21(12):1810-1814.

[13] 张国锋,于世波,李国峰,等.巨厚煤层三软回采巷道恒阻让压互补支护研究[J].岩石力学与工程学报,2011,30(8):1619-1626.

Zhang Guofeng,Yu Shibo,Li Guofeng,et al.Research on complementary supporting system of constant resistance with load release for three-soft mining roadways in extremely thick coal seam[J].Chinese Journal of Rock Mechanics and Engineering,2011,30 (8):1619-1626.

[14] 张志康,王连国,单仁亮,等.深部动压巷道高阻让压支护技术研究[J].采矿与安全工程学报,2012,29(1):33-37.

Zhang Zhikang,Wang Lianguo,Shan Renliang,et al.Support technology of high resistant and yielding property for deep roadway under dynamic pressure[J].Journal of Mining&Safety Engineering, 2012,29(1):33-37.

[15] 王 平,姜福兴,王存文,等.大变形锚杆索协调防冲支护的理论研究[J].采矿与安全工程学报,2012,29(2):191-196.

Wang Ping,Jiang Fuxing,Wang Cunwen,et al.The study on coordination for avoiding impact using bolt and anchor cable with large deformation[J].Journal of Mining&Safety Engineering,2012,29 (2):191-196.

[16] 康红普,林 健,吴拥政.全断面高预应力强力锚索支护技术及其在动压巷道中的应用[J].煤炭学报,2009,34(9):1153-1159.

Kang Hongpu,Lin Jian,Wu Yongzheng.High pretensioned stress and intensive cable bolting technology set in full section and application in entry affected by dynamic pressure[J].Journal of China Coal Society,2009,34(9):1153-1159.

[17] 王金华,康红普,高富强.锚索支护传力机制与应力分布的数值模拟[J].煤炭学报,2008,33(1):1-6.

Wang Jinhua,Kang Hongpu,Gao Fuqiang.Numerical simulation onload-transfer mechanisms and stress distribution characteristics of cable bolts[J].Journal of China Coal Society,2008,33(1):1-6.

[18] 李俊平,连民杰.矿山岩石力学[M].北京:冶金工业出版社, 2011:53-58.

[19] 王少勇,吴爱祥,韩 斌,等.湿喷混凝土+树脂锚杆耦合支护的力学模型[J].中南大学学报(自然科学版),2013,44(8): 3486-3492.

Wang Shaoyong,Wu Aixiang,Han Bin,et al.Mechanical model of wet shotcrete+resin bolt coupling support[J].Journal of Central South University(Science and Technology),2013,44(8): 3486-3492.

Research on lengthening bolt roof support system performance in largely deformed roadway

LIU Hong-tao,WANG Fei,WANG Guang-hui,ZHAO Xi-dong,TANG Da,YU Ming-jiang

(Faculty of Resources and Safety Engineering,China University of Mining and Technology(Beijing),Beijing 100083,China)

In order to solve technical problems of largely deformed roadway,such as high support cost and poor support effect,a new style lengthening bolt was researched and developed.The paper studied deformation and failure feature of largely deformed roof,and analyzed force and deformation characteristic of lengthening bolt by comparison with ordinary bolt and traditional cable.Besides,the constitutive model of surrounding rock-support system was established,then, the lengthening bolt roof support system was put forward and successfully applied in 5203 ventilation roadway in Wujiagou Mine,which effectively control the sustainable deformation of roadway roof.The research results show that maximum elongation and breaking load of 4 m lengthening bolt respectively are 685 mm and 195 kN.Furthermore,the lengthening bolt not only gives full play to its high elongation,but ensures high support resistance.Besides,both of stability and support strength of lengthening bolt roof support system are superior than roof cable support system in late period.Field observation results show that the subsidence amount decreases more than 33%when the roof is supported by lengthening bolt roof support system,and the proportion of those lengthening bolt with 160-180 kN support strength is almost 87.5%,which achieves the goal of strong support and yield pressure.

lengthening bolt;largely deformed roadway;constitutive model;high resistance yield pressure

TD353

A

0253-9993(2014)04-0600-08

刘洪涛,王 飞,王广辉,等.大变形巷道顶板可接长锚杆支护系统性能研究[J].煤炭学报,2014,39(4):600-607.

10.13225/ j.cnki.jccs.2013.1739

Liu Hongtao,Wang Fei,Wang Guanghui,et al.Research on lengthening bolt roof support system performance in largely deformed roadway [J].Journal of China Coal Society,2014,39(4):600-607.doi:10.13225/j.cnki.jccs.2013.1739

2013-11-20 责任编辑:常 琛

国家自然科学基金资助项目(51204187,51234005);北京高等学校青年英才计划资助项目(YETP0928)

刘洪涛(1981—),男,吉林怀德人,副教授,博士。E-mail:lht5004@sina.com。通讯作者:王 飞(1988—),男,河南安阳人,硕士研究生。E-mail:wangfeialvin@163.com