聚合釜的结构及技术性能对PVDF聚合过程控制的影响

刘代聪 周凤举

(成都市新都凯兴科技有限公司,四川成都610500)

聚合釜的结构及技术性能对PVDF聚合过程控制的影响

刘代聪 周凤举

(成都市新都凯兴科技有限公司,四川成都610500)

0 前言

聚偏氟乙烯(PVDF)是经HCFC-142b裂解成VDF单体,再通过聚合反应生成的含氟高分子材料,PVDF树脂由于具有优良的化学性能、物理性能和热加工性能,因而得到广泛的应用。近年来,在能源、环保、电子、化工、建材等相关产业方面的应用得到了快速发展,其重要性和开发前景在含氟高分子材料中跃居第二位。根据树脂性能和不同的用途,PVDF已成功开发出系列化的多品级产品,有粒料、粉料、乳液和分散液等。能够工业化生产的主要聚合形式是分散聚合和悬浮聚合,对应的产品是分散乳液和悬浮颗粒,分散聚合釜通常采用低速搅拌的卧式釜,悬浮聚合通常采用高速搅拌的立式釜。

1 聚合釜的结构性能对PVDF聚合过程安全的影响

1.1 釜的疲劳工况(压力疲劳、温度疲劳)与设计标准的关系

PVDF的制备无论是采用分散聚合还是悬浮聚合,无论是立式釜生产还是卧式釜生产,都是间歇式单釜生产,每完成一次聚合反应,聚合釜就经受一次交变载荷循环过程,既有压力循环、也有温度循环。在一个聚合周期内承压方向由负压到正压反向受力,热量传递方向由外向内变为由内向外反向传递,压力容器因承受交变循环载荷而产生失效是一种疲劳失效现象,过量的交变应力最终会导致疲劳裂纹。因此,设备的使用寿命是由应力循环次数决定的,允许的应力循环次数应由应力分析设计计算得出,才符合安全法规的要求。

对于这种全范围压力循环次数或者压力波动范围超过设计压力20%的工作压力循环次数超过1 000次的疲劳设备,标准规定应采用JB4732应力分析设计标准进行疲劳设计。基于上述条件,PVDF聚合釜应该采用JB4732《钢制压力容器-分析设计标准》进行设计。

1.2 PVDF聚合时放热反应与受压容器釜壁安全厚度的关系

在聚合釜的设计中,内壁的强度与传热是一对突出的矛盾,从力学的角度讲,内壁越厚,强度越好,安全性越高;但从工艺的角度讲,内壁越薄,传热越好,单釜产量越高,而且发生聚爆的可能越小,也有利于安全生产。

在聚合釜直径较小时,问题尚不突出,当放大设计聚合釜时,矛盾显现出来,釜壁的厚度与釜内压力和釜体的直径成正比,与所用钢材的许用应力成反比,釜壁的热阻与壁厚成正比,与钢材的导热系数(λ)成反比。当反应压力、反应温度、釜体直径及使用材质确定之后,釜壁厚度成为定数。当反应介质的每摩尔发热量、反应时间及每釜反应量确定之后,每釜的总发热量也成为定数,所需要的总传热系数也成为定数。PVDF的聚合属于高放热过程,聚合釜需要的总传热系数(K)很大,而影响总传热系数的主要因素是釜壁厚度和材质的导热系数。在压力容器的常规结构的设计中,光壁筒体往往满足了壁厚的强度要求,就满足不了介质放热反应的传热要求,当热量聚集不能及时转移时,釜内极易发生爆聚。

搅拌器的轴功率会部分转化为物料热量,这部分热量也需要通过冷媒带走。而且聚合反应放热速度在聚合的全过程中不是均匀的,有的聚合反应热的峰值往往是平均值的1.5~2.5倍,放热速度较快且很难衡定。从安全生产考虑出发,聚合釜应保留一定比例的传热系数裕量,因而采用传统光壁内筒结构的聚合釜,不能同时满足反应的工艺要求和釜体的强度要求。这是含氟聚合物聚合釜在设计研发过程中的最大难点,解决的方法是采用应力分析设计手段来改变常规的釜体结构,提出了薄壁带迷宫螺旋翅片内筒的设计思路。

2 聚合釜传质、传热性能与聚合工艺的关系

聚合釜本身的传质、传热性能在一定程度上决定了聚合产品的各项指标,如果将聚合工艺与聚合釜本身特点相配合,将会生产出品质优良的产品。

2.1 聚合釜良好的传质、传热性能对产品品质的影响

釜的传质性能主要与搅拌器、釜的结构型式、长径比等有关,传质的目的就是使介质在釜内均匀地分散,介质分散的前提是速度,合理分配介质在轴流、径流与周流的流速,避免反应死角的存在,是介质均质分散的必备条件。要实现均匀分散的主要手段是采取合理的搅拌器形式与安装位置,使搅拌功能在釜内的分布相对均匀,比重差大的物质分散后,应达到均匀分散而不存在分层现象。反应介质的初始相位(气-液相)在开始反应时要求达到均质,反应后的介质相位(应该是气-液-固三相)也要求达到均质,介质黏度影响釜的传热性能,介质分散后,釜内任何局部的宏观黏度也要尽可能一致,才可避免局部过热的危险状况,搅拌强度与介质的黏度成反比。只有以上几个方面的“场”(速度矢量场、比重场、黏度场、相变场)均匀后,才能保证釜的上、下温差,内、外温差尽可能减少。只有传质达到均匀,且具有一定的壁流速度时,釜的传热才能均匀。只有传质、传热都很均匀、稳定了,生产出的产品品质才优良,分子量的分布才能达到较理想程度,悬浮聚合生成的颗粒球形度好且粒径大小均匀。

2.2 聚合釜良好的传质、传热性能对引发体系的影响

无论是分散聚合还是悬浮聚合都需加入助剂(乳化剂或分散剂、引发剂等),助剂的加入方法和用量要满足聚合体系的要求,但过度的用量也会影响产品的品质。一台传质性能好的聚合釜,可以少加助剂,为产品后处理减轻负担,例如PVDF乳液聚合时,聚合釜本身传质传热效果好,搅拌器能将气相单体吸入液相并均匀地分散,就可以少加分散剂,使产出的产品助剂残留少,为后处理脱助剂工艺减轻负担。由于聚合釜本身的传热效果好,能及时地将反应产生的热量置换出来,那么在设计投料方案时,就可以通过加快反应速率,缩短单釜反应时间,达到提高生产效率和设备利用率的目的。

助剂口的位置和结构对产品品质的影响:传统的引发剂加入方法往往是任选一个工艺口输入助剂,经过10多年氟化工生产的发展,引发体系越来越优化,对其加入要求越来越精细。通过多年的探索,对聚合釜助剂口的位置和结构也进行了一些改进。助剂口不同于工艺口,采取插入釜内达到引发剂直接射入液相的方式,以避免引发剂在釜壁上淌流,在气相釜壁上产生低聚物的现象,低聚物的分子量往往是不符合产品要求的,从而降低了产品的整体品质。附着在釜壁上的低聚物还影响传热,使釜的局部温度升高,影响对温度的操控。

另一方面,助剂口的位置对引发体系也有一定的影响,直接影响助剂分散的效果。立式釜助剂口的位置应选在釜体半径的中央,借助漩涡型的周向流达到尽快均匀分散的目的,卧式釜助剂口的位置应在液面水平流动方向的前端,以保证引发剂入水后在全釜部位得到分散。从计量泵至助剂口的管路,包括计量泵建议采用高耐腐的材料,以减少金属离子对助剂的影响。

2.3 聚合釜优良的传质、传热性能对产量的影响

1)聚合釜传热性能对产量的影响

同样体积的聚合釜,传热性能不同,产量肯定是不一样的。传统结构的聚合釜,釜壁厚度大,热阻大,传热系数小,由于结构的原因,外夹套不能做成全夹套结构,冷却条件差,造成整个釜的传热性能不好,因此,聚合时所加入的单体量受到限制。如果加入单体过多,聚合产生的热量大,所需要的传热系数大,如果超过釜本身具有的传热能力,会带来爆聚的危险。可采取的措施是延长聚合时间,或减少聚合反应量,才能保证安全生产。而新型式的聚合釜,采用分析设计方法与薄壁带迷宫螺旋翅片内筒的结构,釜壁厚度比传统釜壁厚度减小约1/2,外夹套为带螺旋翅片的全夹套结构,釜壁热阻减小一半,外夹套冷却条件也得到改善,聚合釜的总传热系数高,传热性能好,在生产中单体的加入速率和总量都会超过相同体积的传统聚合釜。

2)聚合釜传质性能对产量的影响

一台具有优良传质性能的聚合釜,能均匀地将气相单体吸入液相进行聚合,聚合发生在液相的每个质点,从而加快了反应速度,缩短了单釜反应时间,提高了产出量。而传统聚合釜,由于传质效果不好,聚合往往发生在气液界面,反应速度慢,而且容易发生气相聚合,完成单釜生产量所需时间长,每日聚合批次受到影响,产量低于同体积具有优良传质性能的聚合釜。

由此可见,一台具有优良传质、传热性能的聚合釜,不但可以提高产品质量,还能提高产品产量,改善了聚合条件,降低了运行成本,生产出的产品更具有市场竞争力。

3 聚合釜釜体形态与传质(流动场)的关系

传质性能是聚合釜最重要的技术性能,它直接影响产品品质和生产效率。传质的过程是物质发生物理变化和化学反应的过程。按照反应推动力的原理,反应压力、温度、助剂都成定数时,传质就是反应推动力的决定因素。传质是通过搅拌器把物质反应所需要的能量传递到反应介质的每一个质点上,根据反应过程中原料物质和生成物物质的特性变化,建立一个特定的所需要的流动场,以满足均匀反应的进程,达到优良的产品品质。以下就PVDF常用的聚合方法(分散聚合和悬浮聚合)的传质形式进行技术分析。

3.1 分散聚合

分散聚合是一种聚合方法,它对应的产品是分散乳液或分散树脂,产品的用途主要是涂料级产品和工程塑料级产品。分散树脂是由分散乳液经过凝聚、洗涤、干燥、塑化切粒而成,分散聚合多采用卧式聚合釜。分散聚合传质的要求是低转速、低剪切、负压吸气,在不破乳的前提下,又必须满足聚合的进程,这是含氟聚合工艺的一大难题。我们在新型聚合釜上采用了我公司的专利技术——“能达到全容积搅拌,低剪切流吸气功能的左右平衡、凹截面双螺带搅拌器。”在平缓的搅拌中使聚合单体在负压条件下进入液相聚合,既满足反应传质的要求,又使聚合的乳液极少产生破乳的现象。我们推荐的PVDF卧式聚合釜有500 L、2 400 L、4 000 L,都是成熟的系列产品,在行业内已得到广泛的应用。参见图1、图2和图3。

图1 FZ-500L卧式聚合釜

图2 KZ-2400LC卧式聚合釜

图3 FZ-4000LA2卧式聚合釜

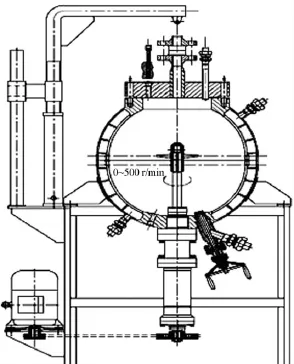

3.2 悬浮聚合

悬浮聚合是另一种聚合方法,它对应的产品是悬浮颗粒料,产品可用于多个领域。聚合的特点是时间长,气相容易聚合生成低聚物,因此对釜体形状及传质性能都有特殊的要求。这项产品的生产技术在我国仍处于研发阶段,产品与国外成熟产品在品质上还存在很大差异,包括生产工艺和专用设备需要一个研发过程。通过几年的实践和摸索,我们推荐该产品的悬浮聚合工艺,应采用球形聚合釜和专用的三维三元流叶片,有助于聚合的效率和产品的形态。在聚合釜的规格形式方面,我们推荐采用100 L、2 000 L球形聚合釜,作为该级别产品专用设备。参见图4、图5。

图4 KQ-100L球形聚合釜

图5 KQ-2000L球形聚合釜

3.3 球形釜具有优越的技术性能

无论是立式或卧式釜,其釜体形状均为圆筒形壳体,两端加装平釜盖或圆弧形封头,其存在的缺点是:如果长径比小,则换热面积不够;如果长径比大,则传质、传热不均匀,甚至有反应死角,影响聚合产品品质和生产效率。如能配合优良的搅拌形式,可以尽量地改善流动场达到均匀传质的目的。因此,我们推荐圆筒体釜的封头可选用球面封头的型式,以建立更均匀的流场,在实践中也得到成功的应用。当然,最好的釜体型式应该是球形聚合釜,带夹套球形搅拌反应釜,是将传统的带夹套搅拌反应釜的釜体和夹套制作成球形体,其结构具有以下优点:

1)流动场更均匀

釜内介质在搅拌的状况下反应时,由于球形内壳体的约束,釜壁上升螺旋流场半径不断改变,使壳体内的流体介质都能在全容积中获得更加均匀的流动场,更易实现无死角且完全均匀的传质。

2)能降低单位体积消耗的轴功率

因为球壳对介质均匀约束,流场阻力小,同样的搅拌叶片其直径可比圆筒体搅拌叶片减小1/3,如搅拌强度要在达到相同搅拌雷诺数的要求下,球形釜单位体积轴功率消耗最小。

3)球形结构有利于提高产品品质

由于传质没有死角,有利于颗粒成球,有利于对球形颗粒的保护,有利于球形颗粒的粒径分布更集中,从而提升产品品质。

4)气相空间小,可减少气相器壁黏附

相对于圆筒体而言,提高相同的液位,球形釜气相空间缩小的比例更大。由于气相空间的减小,从而可减少气相聚合物的生成。

5)空间360°对称,力学结构好,安装使用多样化

由于球形壳体在空间360°受力分布最好、最均匀,从而使釜体接受内外压力可以实现最大化,提高了反应釜的承压能力。通常在同样材质、同等压力和温度的条件下,球形壳体比相同直径的圆筒形壳体壁厚可以减少约一半。反之,在同样的材质、同等压力和温度的条件下,球形壳体比相同厚度的圆筒形壳体承受的压力要高出一倍,各种应力分布更均匀,使用更为安全。同时,由于球形体空间分布的方向对称性,可实现立、卧、斜多种使用方式。

4 聚合釜能耗(有效能耗)与搅拌形式的关系

搅拌器运转时,若搅拌功率过大,说明搅拌时阻力大,无功损耗将转换成热能,并通过搅拌器直接传输到釜内,这对本身为放热反应的聚合过程无疑是雪上加霜。因此,在追求理想流动场的前提下,通过改变搅拌器的形式,尽可能降低搅拌器的无用功率。三维三元流叶片是将空气动力学叶片理论应用在聚合釜的传质搅拌上,当搅拌器转速达到临界点时,强大的轴流使漩涡吸入气相的部位穿过叶片。约1/3叶片在气相中旋转,这时吸入的气相单体在离心力作用下全部进入水下聚合,由于叶片较好的传质性能,釜壁无须增加扰流挡板,大大减小了因克服挡板阻力的无用轴功率,搅拌器的轴功率比传统加挡板的搅拌轴功率降低1/3。轴功率降低,无效功率减少,无效功率转化成热能减少,为釜的传热减少负担,总的能耗有所下降。

5 聚合釜选材、加工光洁度、洁净度与产品洁净度的关系

釜的金属材料问题,压力容器用钢最新标准GB24511-2009已将316 L不锈钢含镍量降至10%,焊缝镍、铬合金烧损后铁素体上升,耐腐性能下降,使用后釜壁容易掛黄,影响产品品质。现在一般都改用含镍量更高的不锈钢(如904 L超级不锈钢),用于各种含氟聚合物的聚合釜,综合经济技术性能是合理的。

由于聚合釜内壁及其他内件存在表面微观缺陷,同时内壁金属晶格结点间存在失去电子的空穴,形成价键,并与含氟单体或单体自由基结合成化学键,含氟单体极易在这些地方发生聚合,形成黏釜中心。黏釜不但影响传热效果和产品质量,而且对安全生产也有一定的影响。因此,釜体内表面抛光要求一般应达到Ra 0.2~Ra 0.4,可以减少和避免黏釜,提升产品洁净度。

要提升产品洁净度,不仅要求釜体本身、聚合体系及单体本身的洁净度高,还要求配套使用的管、阀、泵等具有很高的洁净度。例如球阀,在安装前一定要拆解清洗第二腔体的油污,管道的安装、焊接都要避免任何机械杂质进入釜内,每一根管道与釜体任何接口连接前,应该单独吹洗,做到系统清洁,才能保证聚合产品的清洁。

6 结束语

PVDF的生产和使用已经越来越广泛了,由于PVDF广阔的应用空间和巨大的市场前景,生产PVDF的企业越来越多,但要生产出高品质的、应用于高端市场的PVDF树脂,与国外相比还有很大的差距。我们不仅要从工艺上、精细化管理上缩短与国外的差距,更应该在装备上有所创新,让新装备与新工艺相结合,力争生产出品质优良的产品。

The Structure and Technical Performance of Ploymerizer Effects on the Control of PVDF Polymerization

Liu Daicong,Zhou Fengju

(Chengdu Xindu Kaixing Tech.Co.,Ltd.,Chengdu 610500,China)

Analyze PVDF effects on ploymerization technology,yield,product quality and production safety in terms of its structure,form,mass and heat transfer capacity and material selection,in order to provide a selection of production equipment.

PVDF;polymerizer;safety;mass transfer;hot transfer;flow field;energy consumption

刘代聪(1985—),男,工程师。从事有机氟化工专用设备研发、设计及应用。