反应精馏耦合吸收工艺生产硅烷的流程模拟

黄国强,孙帅帅

(天津大学化工学院,天津 300072)

反应精馏耦合吸收工艺生产硅烷的流程模拟

黄国强,孙帅帅

(天津大学化工学院,天津 300072)

提出一种反应精馏耦合吸收工艺生产硅烷,用于提高反应精馏塔塔顶温度.在Aspen Plus中建立流程进行模拟,使用平衡级模型,其中反应过程考虑了反应动力学的影响和化学平衡的限制.通过调节塔顶采出量和回流比确定操作参数.模拟结果表明,该流程的硅烷收率接近 100%,塔顶温度为-17 ℃.考察了吸收剂的量、循环物流进料位置和持液量等影响因素.同时,对反应精馏生产硅烷的单塔流程、双塔流程和吸收流程进行了经济评估,结果显示吸收流程具有塔顶温度高、设备维护成本低、操作成本适中等优势,适用于工业生产.

反应精馏;吸收;硅烷;歧化;反应动力学

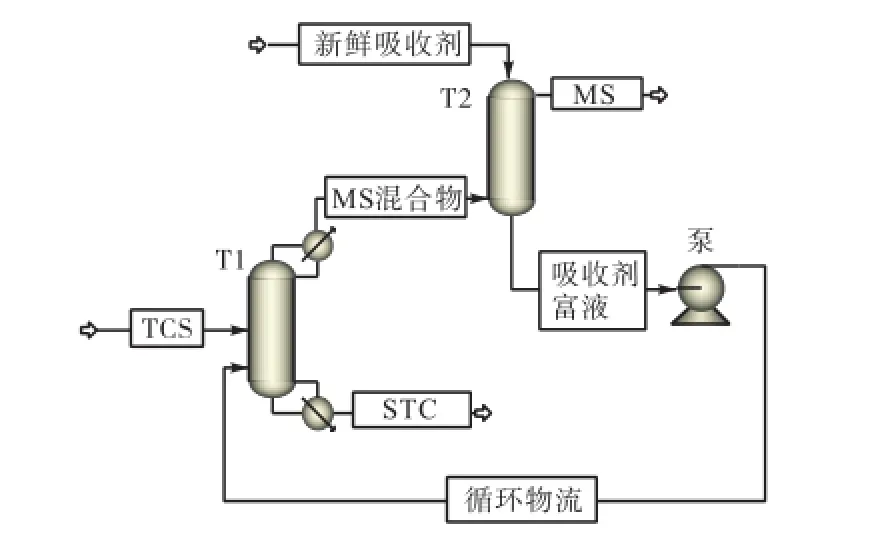

目前生产多晶硅的工艺主要有改良西门子法和硅烷法.相比于改良西门子法,硅烷法具有占地面积小[1]、单程转化率高[2]、副产物少和产品杂质含量低等优势.传统硅烷法工艺中,三氯氢硅(SiHCl3,TCS)连续经过3步歧化才能生成硅烷(SiH4,MS),需要2个歧化反应器和3个精馏塔进行反应和提纯,即

3个反应均受化学平衡限制,反应转化率不高,物料循环量大,导致精馏设备和反应设备庞大.例如,16,t/h,TCS为原料,只能生产0.9,t/h的MS,但是TCS的循环量高达 94,,t/h,二氯二氢硅(SiH2Cl2,DCS)的循环量可达 35,,t/h.反应精馏技术可以有效提高反应转化率和降低设备投资,因而引起众多学者的研究.

Müller等[3]模拟了反应精馏生产硅烷的工艺,并进行了经济评估.结果表明,与传统的硅烷生产工艺相比,单个反应精馏塔可以替代2个反应器和4个精馏塔,反应精馏工艺在设备投资上可以节省 45%,能量消耗减少 60%.歧化工艺单元的费用总共可以减少46%,因此反应精馏工艺具有巨大的经济优势.

Bakay[4]首次提出一种用于生产硅烷的反应精馏模型,TCS在单座精馏塔内连续3步歧化生成MS.催化剂床层顶部温度控制在一氯三氢硅(SiH3Cl,MCS)和MS的沸点之间,底部温度控制在TCS和四氯化硅(SiCl4,STC)沸点之间,使得 TCS、DCS和MCS返回床层继续反应,塔顶可以获得高纯度的硅烷.单塔反应精馏流程有 2个问题:①塔顶温度很低,受催化剂活性的影响,精馏塔操作压力不高,硅烷常压沸点(-112,℃)特别低,导致塔顶温度很低;②TCS第 1步歧化反应速率很慢,回流比很大才能提供足够的分离效果,在塔顶获得高纯度的 MS,因而塔顶低温冷量消耗大.

Block等[5]对反应精馏流程进行了详细设计,在单座反应精馏塔内可以获得 96%~98%纯度的硅烷,使用中间冷凝器来降低塔顶冷量.反应温度控制在50~110,℃,塔顶操作压力控制在 0.28~0.50,MPa,塔顶温度在-50~-120,℃.中间冷凝器设置在反应段上部,而 Müller等[6]建议设置在反应段中间.中间冷凝器的温度为-5~40,℃,在一定压力下,使用 25,℃冷却剂将出口气体冷却到 40,℃,能够减少塔顶冷凝器 60%~97%的冷量负荷.该流程能够有效降低塔顶冷量,但仍没有解决塔顶温度低的问题.

为提高反应精馏塔塔顶温度,Block等[7]提出一种反应精馏耦合普通精馏的双塔流程.反应精馏塔塔顶设置增压设备,用于提高塔顶冷凝器的温度;为了进一步提高塔顶温度,降低回流量使塔顶物流中MS的纯度保持在 25%~90%,塔顶物流进入下游精馏塔分离.下游精馏塔的压力为 1.5~10.0,MPa,塔顶采出高纯度的 MS产品,塔底物流含有大量的DCS、TCS和 MCS,部分或者全部返回反应精馏塔.该流程能够有效提高塔顶温度,但循环量过大导致能耗增加.

目前仅有少数专利涉及反应精馏生产硅烷,缺乏研究性论文.本课题组在多晶硅生产领域拥有许多工程实践经验,黄国强等[8-14]在氯硅烷的提纯、工艺节能和精馏塔填料性能等方面开展研究并取得一定成果,成功开发了二氯二氢硅反歧化反应精馏生产三氯氢硅的工艺,建立中试装置并获得大量工业数据,为三氯氢硅歧化反应精馏生产硅烷的研究提供了理论依据.笔者提出一种反应精馏耦合吸收工艺生产硅烷,相比于双塔流程,能够进一步提高塔顶温度和减少塔顶冷量消耗.在 Aspen Plus中建立流程进行模拟,使用 RadFrac模块,采用平衡级模型,其中反应过程考虑反应动力学的影响和化学平衡的限制,能够准确预测塔板上的气液相组成.

1 反应动力学和化学平衡

1.1 反应动力学

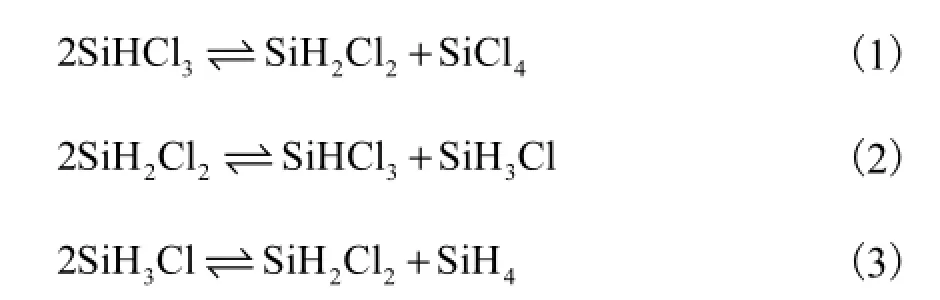

Li等[15]研究了TCS在DOWEX MWA-1催化剂中歧化反应生成 DCS的过程,该反应为可逆的二级反应,k+和k_分别为正逆反应速率常数,可由阿累尼乌斯方程计算,即

式中T为反应温度,K.

该液相反应的适宜温度为 60~80,℃.本课题组在DCS反歧化反应精馏生产TCS的研究中,采用该反应动力学数据进行流程模拟,模拟结果与工艺数据吻合良好,证明该动力学数据在反应精馏中具有较高的可靠性.

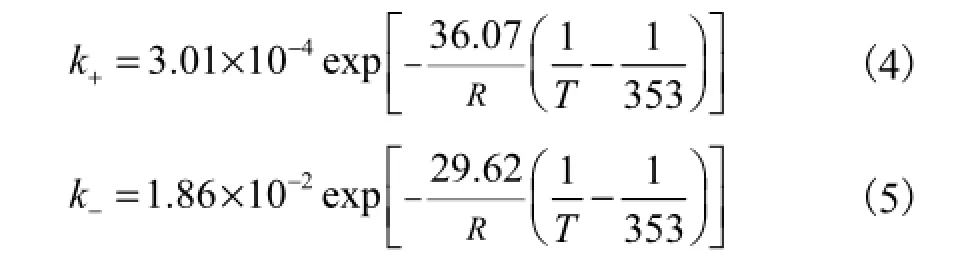

1.2 化学平衡

目前尚没有反应式(2)和式(3)的动力学数据,但是歧化反应速率很快,可看作瞬时反应,因而可以使用化学平衡数据[16]替代反应动力学数据.化学平衡数据进行回归得到式(6)和式(7),可应用于 Aspen Plus中计算歧化反应式(2)和式(3)的化学平衡常数.

式中K1和K2分别为式(2)和式(3)的化学平衡常数.

反应精馏中平衡级模型的计算方程为 MESHR方程组,其中 R方程用于描述反应过程.Aspen Plus允许反应段存在多个反应,对于不同的反应可以使用不同的反应方程描述,并提供反应窗口用于输入动力学数据和平衡数据.

三氯氢硅歧化反应精馏生产硅烷的研究中,反应过程考虑了反应式(1)的动力学影响和反应式(2)、式(3)的化学平衡限制,能够准确预测每块塔板上的气液组成,理论上该模型可以给出准确的模拟结果.

2 流程模拟

2.1 工艺流程

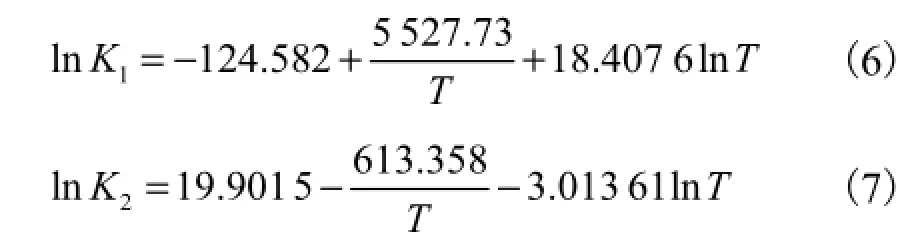

图 1为反应精馏耦合吸收的工艺流程,TCS原料在反应精馏塔(T1)内连续3步歧化生成MS,控制塔顶采出量和回流比,保持塔顶温度在-30,℃以上,塔顶采出的气相 MS混合物流进入吸收塔(T2),新鲜吸收剂为-40,℃的液相STC,由塔顶进入T2塔,吸收气相MS混合物中的MCS和MS等组分,成为富液由 T2塔底采出,通过泵返回 T1塔解吸,MCS可以继续参加反应,MS从塔顶采出,STC从塔底采出.由于吸收剂 STC分压,产品 MS的纯度仅为99.5%,含有 0.5%的 STC杂质,通过吸附装置除杂后,MS纯度可达到电子级,从而满足生产使用要求.

图1 反应精馏耦合吸收工艺流程Fig.1 Reactive distillation coupled with absorption process

2.2 可行性分析

控制 T1塔顶采出量和回流比,降低塔顶物流中MS的纯度,从而提高T1塔顶温度.

单塔反应精馏流程中,若塔顶无冷凝器,塔顶采出气相MS/MCS混合物料,经过气体压缩机升压后才能返回T1塔,压缩机的投资和维护费用很高;若塔顶设置冷凝器,完全冷凝气相MS/MCS混合物料需要低温冷冻剂,其生产费用很高.吸收剂富液进入普通精馏塔进行解吸,常压下操作,塔底温度应为STC的常压沸点57.6,℃,此时吸收剂STC的温差为97.6,℃;反应精馏耦合吸收流程中,若解吸塔加压操作,塔底温度势必升高,吸收剂STC的温差变大.此时可将T2塔底物流返回T1塔解吸,STC从塔底采出,温度为100,℃.虽然该过程中吸收剂 STC温差高达 140,℃,但能完全回收MCS和MS,同时节省了一座解吸塔,因此图1所示的工艺流程在经济和技术上都可行.

2.3 模拟条件

反应精馏塔分为精馏段、反应段和提馏段,其中反应段位于精馏塔中部.由于催化剂为离子型交换树脂,必须采用特殊方式才能填装在反应精馏塔内.Lawrence开发的 CR&L结构[17]填料以及 Sulzer公司开发的Katapak填料[18]广泛用于催化精馏.催化剂填充在上述填料间,使得填料同时具有催化反应作用和传质分离作用.

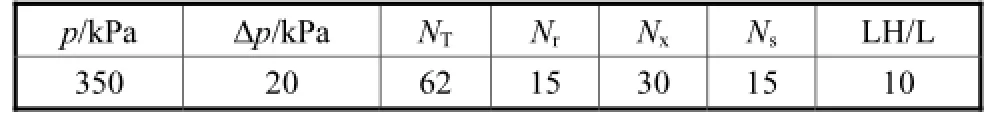

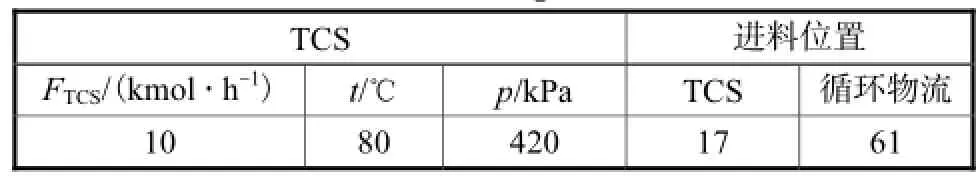

反应精馏塔精馏段和提馏段采用多层丝网填料PACTU-800,HETP=333,mm,理论板数分别用Nr和Ns表示;反应段填料使用捆扎包,HETP=1,000,mm,理论板数用 Nx表示.吸收塔理论板数为 10,操作压力为300,kPa;吸收剂STC的温度为-40,℃,压力为350,kPa.文献[19]表明,吸收剂的量(LA)过大容易吸收过多的 MS,过少导致 MS中杂质含量高,每吸收1,kg MS,吸收剂STC的量在5~7,kg,STC和MS的物质的量比为 0.95~1.32.LA/D的初值选为 1.2,D为塔顶采出量.反应精馏塔详细的操作参数和进料条件见表1和表2.

表1 反应精馏塔操作参数Tab.1 Column parameters of reactive distillation

表2 反应精馏塔进料条件Tab.2 Conditions of stream inputs of reactive distillation

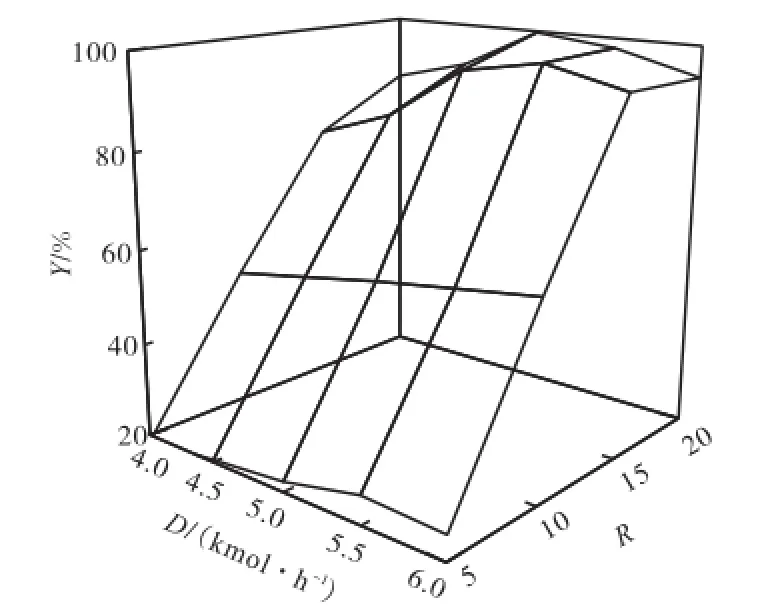

考察 T1塔回流比(R)和塔顶采出量(D)对 MS收率(Y)的影响来确定该工艺的最佳操作参数.其中,R选取5、10、15和20;D [4∈ ,kmol/h,6,kmol/h],增量为 0.5,kmol/h.由图 2可知,回流比为 5和 10时,精馏塔不能提供足够的分离效果,硅烷的收率不足 60%;回流比为 15和 20时,硅烷的收率高于80%;最佳的操作条件:塔顶采出量为 5,kmol/h,回流比为20,硅烷的收率Y有最大值99.84%.

图2 塔顶采出量和回流比对硅烷收率的影响Fig.2 Effect of distillate rate and reflux ratio on yield of MS

3 流程优化

反应精馏是一种过程强化与集成技术,影响变量较多.本文选取吸收剂的量、循环物流进料位置和持液量作为考察因素.由于各变量之间相互关联,因而在固定其他条件的前提下考察各因素对反应精馏过程的影响.考察的目标函数为硅烷的收率.

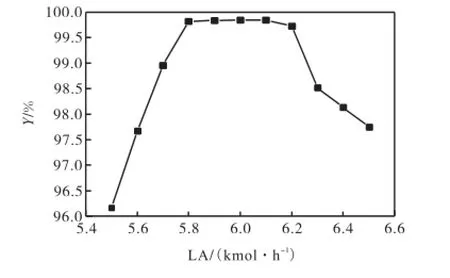

3.1 吸收剂量的影响

如图 3所示,随吸收剂量的增加,硅烷收率先增大,然后进入平台期,最后逐渐下降.在平台期之前,由于吸收剂量小,不足以吸收气相硅烷混合物中的杂质组分,尤其是MCS,部分MCS混入MS产品中而不能返回反应精馏塔继续反应,导致硅烷收率下降;平台期之后,吸收剂量过大,吸收过多的MS,当吸收剂返回反应精馏塔解吸时,塔内 MS浓度相对提高,抑制了歧化反应的进行,在其他操作条件固定不变的情况下,硅烷的收率下降.因此适宜吸收剂的量为5.8~6.1,kmol/h,此时硅烷的收率均高于99.8%.

图3 吸收剂的量对硅烷收率的影响Fig.3 Effect of absorbent rate on yield of MS

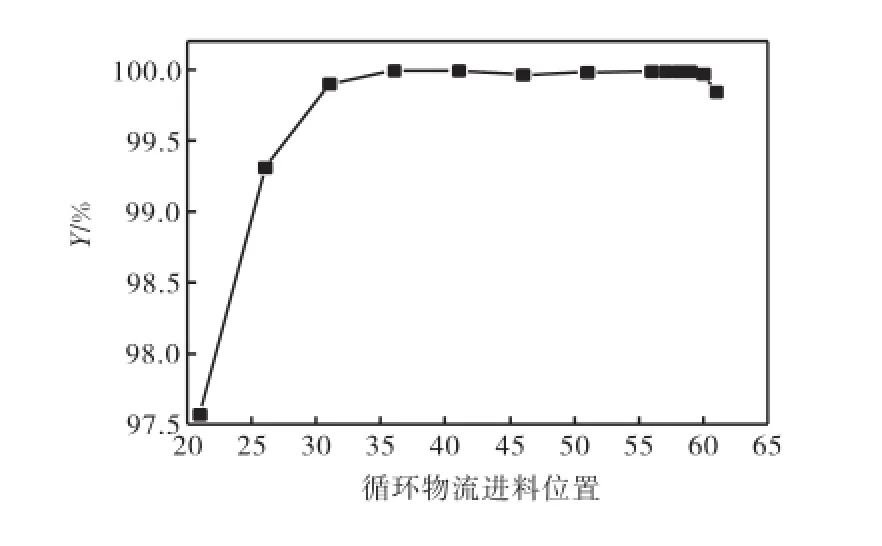

3.2 循环物流进料位置的影响

反应精馏中,循环物流进料位置对于反应速率、塔内组成分布和温度分布都有影响.如图 4所示,循环物流进料位置沿精馏塔从上而下变化时,硅烷的收率逐渐增加,在第 36块板时进入平台期,随后在第61块板时略微下降.原料TCS的进料位置为反应段顶端,反应段上部歧化反应速率较快,当循环物流进料位置靠近反应段顶端时,循环物流中的 STC会抑制歧化反应,降低反应速率,导致硅烷收率下降.

图4 循环物流进料位置对硅烷收率的影响Fig.4 Effect of recycle stream stage on yield of MS

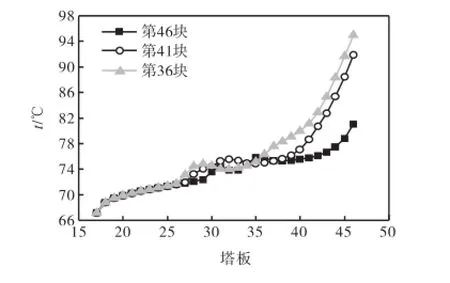

循环物流进料位置位于反应区时,会对反应段温度造成很大影响.如图 5所示,由于循环物流温度较低,在其进料位置附近,反应板的温度低于 80,℃.在STC向下流动过程中,塔板液相中STC含量很高,导致塔板温度急剧升高.受催化剂活性的影响,反应温度在 60~80,℃时有较高的反应速率,而温度超过80,℃容易造成催化剂的失活.当循环物流进料位置为第36和41块板时,进料位置之下的某些反应板温度超过 80,℃,易造成催化剂失活.因此适宜的进料位置为第46~60块板.

图5 循环物流进料位置对反应段温度的影响Fig.5 Effect of recycle stream stage on temperature at reaction zone

3.3 持液量的影响

常规精馏中,持液量(或催化剂的量)对塔内组成分布没有影响.但在反应精馏中,持液量对反应速率、组成分布和塔顶产品纯度有很大影响.随着持液量的增加,反应速率逐渐增大,单位时间内反应生成更多的产品,从而影响各组分在精馏塔内的分布.

图 6表明,当持液量较低时,由于反应速率较低,MS生成较少,因而塔顶产品中MS的收率较低;随着持液量的增加,MS生成速率增加,MS收率急剧升高;当持液量超过 8,L时,MS收率变化不大.另外,持液量增大,会导致催化剂量增加、塔径增大和流体力学性能变化等不利影响.从经济角度出发,适宜的持液量为8~10,L.

图6 持液量对硅烷收率的影响Fig.6 Effect of liquid holdup on yield of MS

4 经济评估

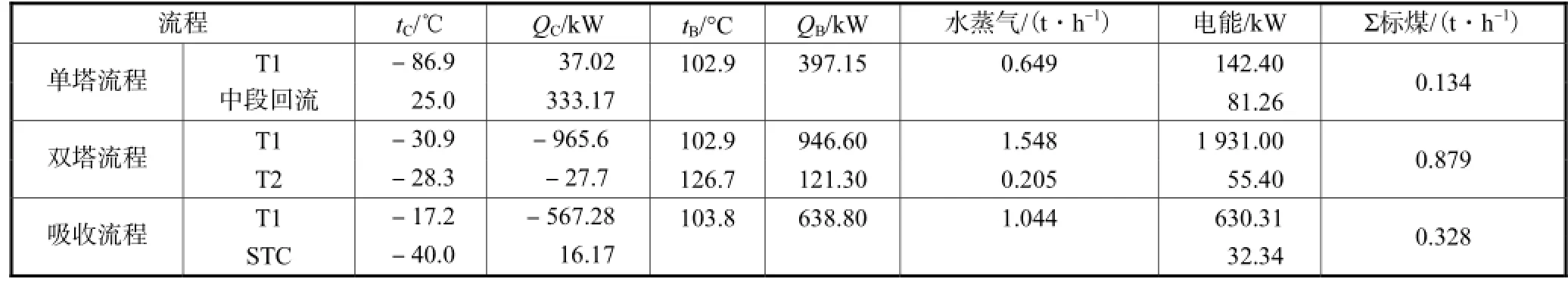

在前人的研究基础上,模拟了反应精馏生产硅烷的单塔流程和双塔流程,目标函数为获得纯度为99.9%的硅烷产品.单塔流程中原料TCS进料条件和反应精馏塔操作条件与表1和表2一致;使用中段回流,假设可以减少塔顶 90%的低温冷量,中段回流使用25,℃冷却水.双塔流程中TCS进料条件和反应精馏塔操作条件与表 1和表 2一致,塔顶采出量为18,kmol/h,回流比为 6;普通精馏塔操作压力为2.5,MPa,塔底物流返回反应精馏塔,其进料位置为第47块板;此时两塔顶温度均达到-30,℃.详细的模拟结果见表 3.反应精馏耦合吸收流程中,要考虑低温吸收剂STC的生产成本.

塔釜热源一般为低压水蒸气,0.2,MPa、120,℃的蒸汽潜热为 2,201.9,kJ/kg,折吨标准煤系数为0.078,6,(kW·h)-1;0.4,MPa、143.6,℃的蒸汽潜热为2,133.8,kJ/kg,折吨标准煤系数为0.094,3,(kW·h)-1.

3种流程中,反应精馏塔塔顶温度均在 0,℃以下,需要低温冷冻机提供冷量.刘建丽等[20]设计的新型分凝分离式混合工质内复叠节流制冷机能够获得172,K(-101,℃)的冷剂,制冷系数 COP为 0.26.复叠式冷冻机产生-50,℃的冷剂,COP为0.4~0.6,取中间值 0.5.螺杆式低温冷冻机产生-30,℃的冷冻剂,COP为0.9左右.水冷式制冷剂产生25,℃冷却水,提供354.8,kW的制冷量耗电86.6,kW,COP为4.1.电力等价折吨标准煤系数为0.000,371,4,(kW·h)-1.硅烷工艺的经济评估见表3.

表3 硅烷工艺的经济评估Tab.3 Economic evaluation of monosilane process

由表3可知,反应精馏生产硅烷的单塔流程操作费用最低,同时塔顶温度最低,低温冷冻机组庞大,设备投资和维护费用高.双塔流程能够将塔顶温度提高到-30,℃,工厂中相对容易制取-30,℃的冷源,但物料循环量大,低温冷量消耗大.3种流程中,吸收流程塔顶温度最高,可达-17,℃,工厂中非常容易实现,物料循环量不大,能耗处于中间水平.从操作成本来看,单塔流程最优,吸收流程次之,双塔流程最差;从冷冻机投资和维护来看,吸收流程最优;综合来看,工业生产中,吸收流程从技术上最容易实现,操作成本适中.

5 结 论

对反应精馏耦合吸收工艺生产硅烷的流程进行模拟,并对3种反应精馏生产硅烷的工艺进行了经济评估和对比,得出如下结论.

(1) 该流程的硅烷收率接近 100%,反应精馏塔顶温度可达-17,℃.

(2) 确定了该流程的适宜操作条件:塔顶采出量为 5,kmol/h,回流比为 20,吸收剂的量为 5.8~ 6.1,kmol/h,循环物流进料位置为第 46~60块板,持液量为8~10,L.

(3) 3种硅烷流程经济评估结果表明,吸收流程具有塔顶温度高、设备维护成本低、操作成本适中等优势,适用于工业生产.

[1] Chu S. Application of FBR technology [J]. China Silicon Industry,2010,3(12):10.

[2] 中国化工信息中心硅材料信息部. 硅烷沉降法生产多晶硅技术概述 [J]. 精细与专用化学品专刊:有机硅,2009(4):31-34.

CNCIC. Technology overview of monosilane deposition for polysilicon production [J]. Fine and Specialty Chemicals Semimonthly Supplement:Silicone,2009(4):31-34(in Chinese).

[3] Müller D,Ronge G,Schäfer J P,et al. Development and economic evaluation of a reactive distillation process for silane production [C]//International Conference on Distillation and Absorption. Kongresshaus,Baden-Baden,Germany,2002:1-11.

[4] Bakay C J. Process for Making Silane:US,3968199[P]. 1976-07-06.

[5] Block H D,Leimkuhler H J,Muller D,et al. Method and System for Producing Silane:US,6905576,B1 [P]. 2005-06-14.

[6] Müller D,Ronge G,Schäfer J P,et al. Method and Facility for Producing Silane:US,6942844,B2 [P]. 2005-09-13.

[7] Block H D,Mleczko L,Leimkuhler H J,et al. Method for Production of High purity Silicon:US,6887448,B2 [P]. 2005-05-03.

[8] 黄国强,石秋玲,王红星,等. 双塔热耦反应精馏除去氯硅烷体系中硼杂质的方法和装置:CN,201010546176. 9[P]. 2010-11-16.

Huang Guoqiang,Shi Qiuling,Wang Hongxing,et al. Method and Facility for Boron Removal in Chlorosilanes by Reactive Distillation:CN 201010546176. 9[P]. 2010-11-16(in Chinese).

[9] 黄国强,石秋玲,王红星,等. 去除氯硅烷体系中硼杂质的隔板吸附装置及方法:CN,201010542402.6 [P]. 2010-11-13.

Huang Guoqiang,Shi Qiuling,Wang Hongxing,et al. Method and Equipment for Boron Removal in Chlorosilanes by Dividing Wall Column :CN,201010542402. 6[P]. 2010-11-13(in Chinese)

[10] 黄国强,王红星,李鑫钢,等. 三氯氢硅差压耦合精馏系统及操作方法:CN,200910068557. 8[P]. 2009-04-21.

Huang Guoqiang,Wang Hongxing,Li Xingang,et al. System and Method for Purifying Trichlorosilane Using Different Pressure Thermally Disillation Technology:CN,200910068557.8[P]. 2009-04-21(in Chinese).

[11] 王红星,陈锦溢,从 娟. 催化剂包传质效率的研究[J]. 计算机与应用化学,2012,29(5):532-536.

Wang Hongxing,Chen Jinyi,Cong Juan. Study on the mass transfer efficiency of the catalyst bales[J]. Comput Appl Chem,2012,29(5):532-536(in Chinese).

[12] 黄国强,王国锋,王红星,等. 利用反歧化反应通过反应精馏制备三氯氢硅方法及设备:CN,101955187,A [P]. 2011-01-26.

Huang Guoqiang,Wang Guofeng,Wang Hongxing, et al. Method and Facility Using Reactive Distillation for Producing Trichlorosilane via Anti-redistribution:CN,101955187,A[P]. 2011-01-26(in Chinese).

[13] 黄国强,王国锋,王红星,等. 隔板反应精馏设备及进行二氯二氢硅和四氯化硅的反歧化反应:CN,201010559429. 6[P]. 2010-11-24.

Huang Guoqiang,Wang Guofeng,Wang Hongxing,et al. Anti-Redistribution of Dichlorosilane and Silicon Tetrachloride in Dividing Wall Column Coupled with Reactive Distillation Technology:CN,201010559429. 6[P]. 2010-11-24(in Chinese).

[14] 黄国强,孙帅帅,王红星. 利用反应精馏处理二氯二氢硅废料的方法及设备:CN,201310022016. 8[P]. 2013-01-21.

Huang Guoqiang,Sun Shuaishuai,Wang Hongxing. Method and Facility for Treatment of Dichlorosilane Waste by Reactive Disillation:CN,201310022016. 8 [P]. 2013-01-21(in Chinese)

[15] Li K Y,Huang C D. Redistribution reaction of trichlorosilane in a fixed-bed reactor [J]. Ind Eng Chem Res,1988,27(9):1600-1606.

[16] Breneman W C,Farrier E G,Morihara H. NASA-CR-158585 Low Cost Silicon Solar Array Project [R]. 1978.

[17] Lawrence A,Smith J. Catalytic Distillation Structure:US,4443559[P]. 1984-04-17.

[18] Moritz P,Hasse H. Fluid dynamics in reactive distillation packing Katapak®-S [J]. Chem Eng Sci,1999,54(10):1367-1374.

[19] Breneman W C,Farrier E G,Mui J Y P,et al. NASACR-153455 Low Cost Silicon Solar Array Project [R].1977.

[20] 刘建丽,公茂琼,吴剑锋,等. 一种新型分凝分离式混合工质内复叠节流制冷机的实验研究 [J]. 低温与超导,2001,29(2):6-11.

Liu Jianli,Gong Maoqiong,Wu Jianfeng,et al. Experimental research on a new type of mixedrefrigerant fractionation refrigeration cycle [J]. Cryog Supercond,2001,29(2):6-11(in Chinese).

(责任编辑:田 军)

Simulation of Reactive Distillation Coupled with Absorption Process for Monosilane Production

Huang Guoqiang,Sun Shuaishuai

(School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China)

A reactive distillation coupled with absorption process for monosilane production was proposed for improving condenser temperature. The process was developed and simulated in Aspen Plus. Accurate results could be obtained when the equilibrium stage model took reaction kinetics and chemical equilibrium into account. The operating parameters were determined by varying the distillate rate and the reflux ratio. The results show that the yield of monosilane approaches 100% and the condenser temperature is -17 ℃. Effects of absorbent rate,recycle stream stage and liquid holdup were investigated. The operating costs of single column process,double column process and absorption process were estimated. The evaluation results demonstrate the absorption process is feasible in industry because of its high condenser temperature,low equipment maintenance cost and moderate operating cost.

reactive distillation;absorption;monosilane;disproportionation;reaction kinetics

TQ028.3

:A

:0493-2137(2014)09-0842-06

10.11784/tdxbz201305050

2013-05-21;

2013-07-02.

黄国强(1973— ),男,博士,副教授,hgq@tju.edu.cn.

孙帅帅,sunshuai0229@163.com.