镁合金方形件分块压边液压拉深壁厚分析

毛献昌,杨连发,罗代宋,刘人毅

(1.贺州学院机械与电子工程学院,广西贺州 542899;2.桂林电子科技大学机电工程学院,广西桂林 541004;3.河池学院物理与机电工程学院,广西宜州 546300)

镁合金是实用金属中密度最低的金属,具有比强度高、刚度好、电磁界面防护性强等特点,被誉为21世纪最有发展前景的金属材料[1]。然而,镁合金的冷拉深成形性能较差[2],而高温下虽然镁合金成形性能得到大幅度改善[3],但镁合金热拉深方法却存一系列缺点,如装置复杂、温控困难,镁合金高温易氧化等[4]。所以一些非常规却先进的拉深方法受到了学者们的关注,如液压拉深方法[5-6]。由于将金属板材进行筒形件拉深后,能比较科学地分析和评价板材的成形性能,所以目前关于镁合金板液压拉深方面的研究多集中在筒形件拉深方面。但实际生活中的笔记本电脑外壳、电容外壳等方盒形零件却具有其自身的成形特点,只有进行镁合金方形件拉深变形特点分析,才能获得准确的数据。因此,方形件拉深的研究成为了研究热点,如国内学者张庆丰等基于增量拉深成形轨迹,研究了圆角半径和进给速度对盒形件成形质量的影响规律[7]。

由于镁合金矩形件为非旋转体,在结构上存在直边和圆角边,拉深成形过程中,直边和圆角边凸缘的材料变形量是不一样的,故应对它们施加不同的压边力,即采用分块压边方式。基于Dynaform有限元软件,采用分块压边方式对AZ31B镁合金板进行方形件液压拉深,模拟其成形过程,以研究镁合金方形件的液压成形效果,为后续试验研究提供参考依据。

1 成形装置结构

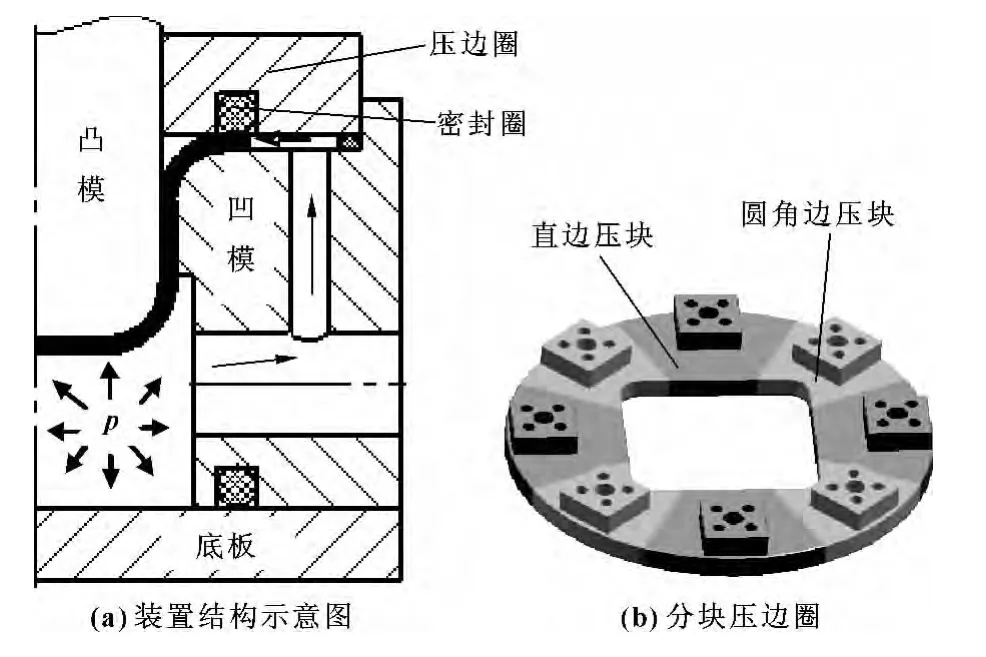

AZ31B镁合金方形件液压拉深成形装置结构原理示意图如图1(a)所示,主要由凸模、凹模、压边圈、底板、密封连接元件以及液压供给系统组成。其中压边圈采用分块压边形式,有4个直边压边块和4个圆角压边块,其实体结构如图1(b)所示。

图1 成形装置结构

2 材料性能测试

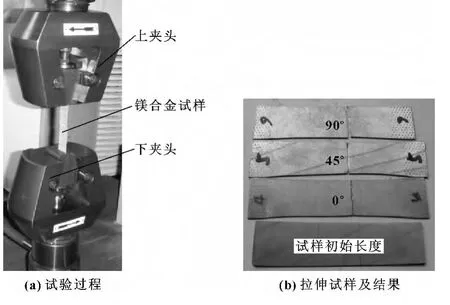

研究所用的材料为0.6 mm厚的 AZ31B镁合金板。通过标准单向拉伸试验确定材料的机械性能,试验中的某一状态如图2(a)所示。

试验过程依照GB/T 228-2002《金属材料室温拉伸试验方法》进行。拉伸试样分别沿着与板材轧制方向呈0°、45°和90°的方向截取,试样宽度为20 mm,不带夹头部分,如图2(b)所示。

图2 单向拉伸试验

3 方形件有限元模型建立

根据零件的几何形状和特征,采用Pro/E三维软件和Dynaform软件建立AZ31B镁合金方形件有限元模型,如图3所示,模具几何参数见表1。

图3 有限元模型

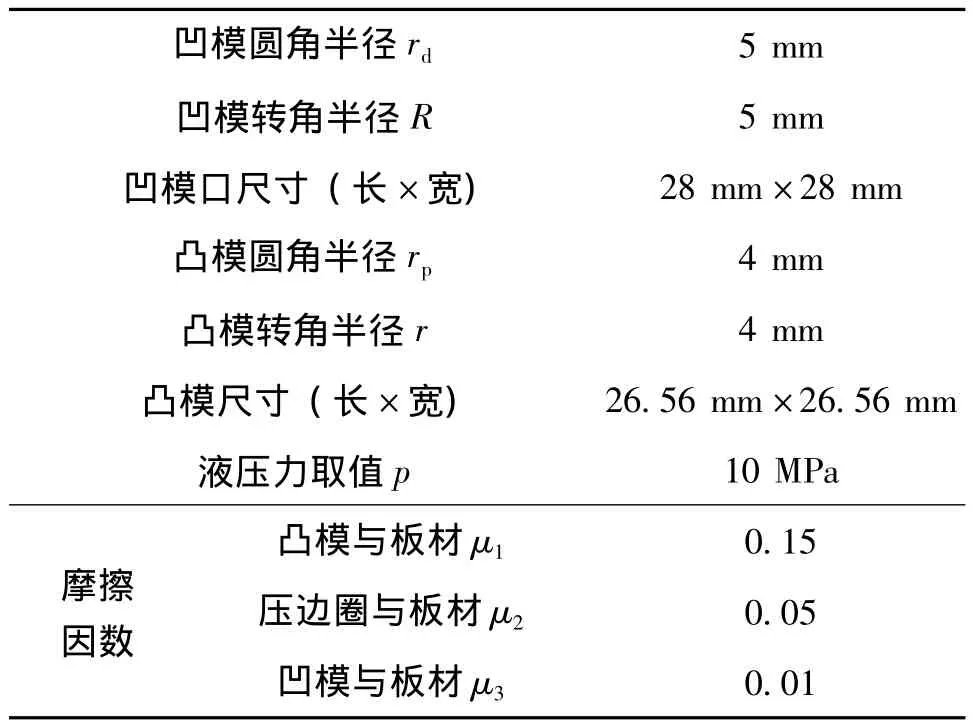

表1 模具几何参数

模拟时,板材设为变形体,凸模、凹模和压边圈都设为刚性体,全部采用4节点壳单元划分网格。模具成形方式为凸模单动正向拉深,板材底部全部充满液压油。初始板坯是厚度为0.6 mm、直径为65 mm的AZ31B镁合金圆板。

4 结果讨论与分析

分别研究整体式 (恒定压边力)和分块式 (变压边力)压边对镁合金方形件成形效果的影响规律,以归纳分块压边及变压力的优点。以板材的壁厚变化率为研究对象,探索AZ31B镁合金方形件的液压成形效果。

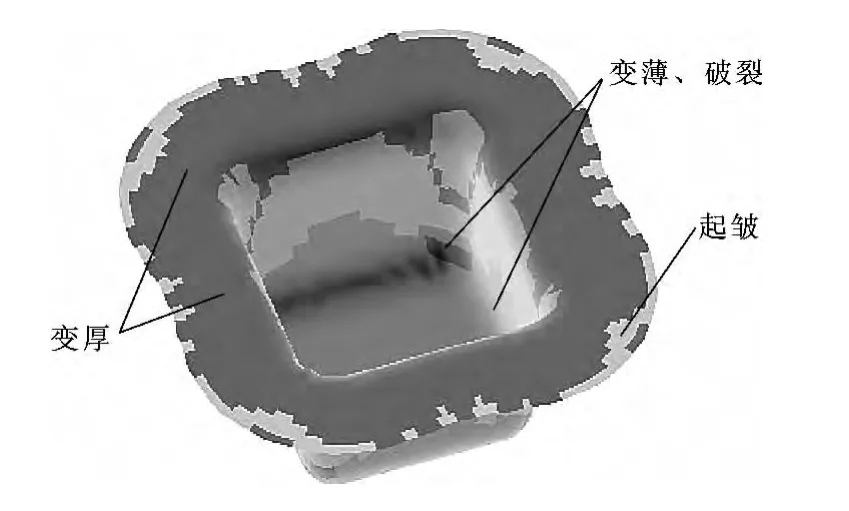

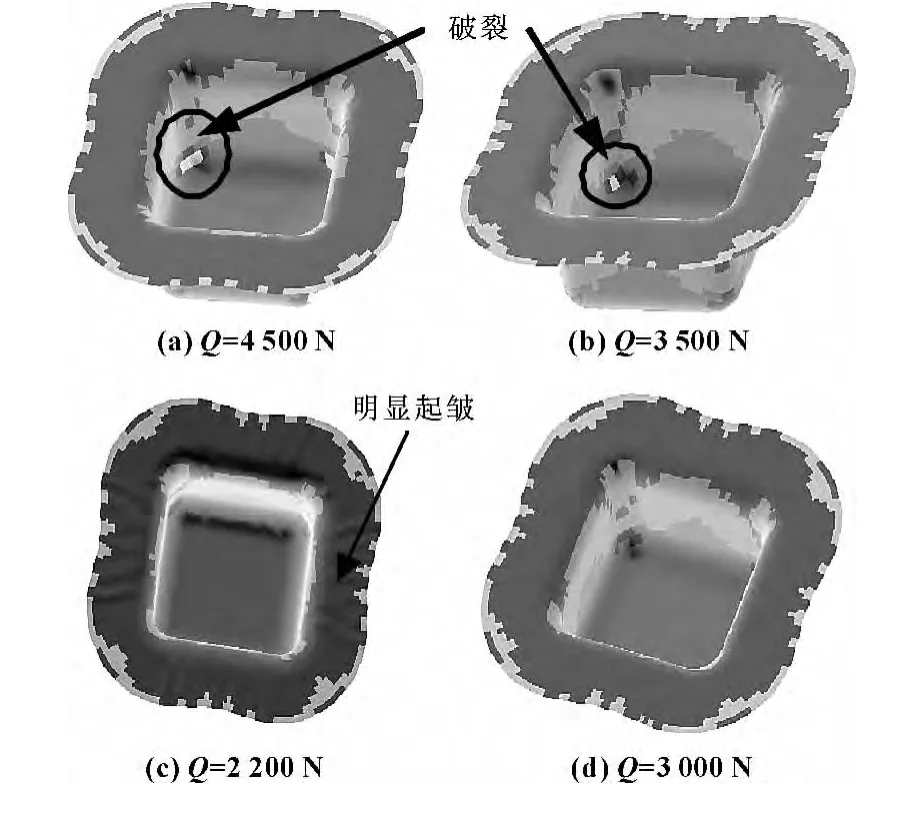

经初步模拟,并通过分析后处理中的FLD图和镁合金方形件壁厚分布云图得知:方形件凸缘处易出现起皱和壁厚变厚现象,并且由于圆弧部位材料的变形量比直边部位材料的变形量更大,故圆角部位凸缘的壁厚变厚或起皱现象较直边处的严重;凸模圆角处则一般会发生壁厚变薄,而凸模圆角与转角的交汇处极易出现严重变薄或破裂现象,如图4所示。鉴于上述情况以及方形件的对称性,为了便于比较分析其壁厚变化情况,将方形件进行对角剖视,在剖视截面的一半上合理选取10个点,如图5所示。

图4 方形件壁厚分布云图

4.1 整体压边力

研究过程中,凹模设置为静止,凸模速度为2 000 mm/s,拉深行程为45 mm。凸模下行速度和行程保持不变,将压边圈的各个分块统一设定相同的压边力,即可视为恒定压力的整体压边形式,故为了模拟过程中设置的方便,可将压边圈设置成整体式。以压边力为单一变量进行研究,分析压边力分别取4 500、3 500、3 200、3 000、2 500和2 200 N时的镁合金方形件液压成形效果。研究结果归纳如表2所示。

表2 恒力整体压边方式模拟结果

整体压边力在4 500和3 500 N时所获得的方形件如图6(a)和图6(b)所示。根据两图并结合表2可以看出:压边力较大时,方形件底角出现了严重的变薄或发生破裂,此时的方形件视为拉深不成功;整体压边力在2 200 N时,压边力比较小,拉深至45 mm时,方形件虽然没有发生破裂,但是凸模圆角处的板材厚度值过大,并且凸缘表面有明显起皱,工件质量也不符合要求,如图6(c)所示:当压边力Q分别为2 500和4 500 N时,可以得到整体式恒定压边力下AZ31B镁合金板的最大变薄率和最大变厚率的最小值,分别为28.65%和28.17%。由此可见,压边力越大板材凸缘处越难变厚,但压边力越小凸模圆角处材料的变薄现象并不一定越理想。

综合比较,压边力在3 000 N时,方形件的凸缘质量比较好,圆角处的壁厚变薄现象也有所改善,如图6(d)所示。

图6 不同压边力下获得的方形件

由于镁合金方形件直边凸缘和圆角边凸缘的厚向应变不一样,如果成形过程中,施加在圆角处和直边处的压边力相等 (Q圆=Q直),则无法获得最佳的板材成形效果。若想获得更好的镁合金方形件成形效果,采用分块压边方式压边是一种有效可行的方法。

4.2 分块压边力

为了提高板材金属的流动性,以提高板材成形性能,根据传统刚性模具拉深过程中圆角和直边金属的应变分布状态,现将压边圈划分为如图1(b)所示的8块,并分别对圆角压边块和直边压边块施加不同的压边力。由于方形件圆角处凸缘材料的变形量一般大于直边的变形量,为了防止凸缘起皱,故施加在圆角压边块上的压边力应大于施加在直边压边块上的压边力,即Q圆﹥Q直。

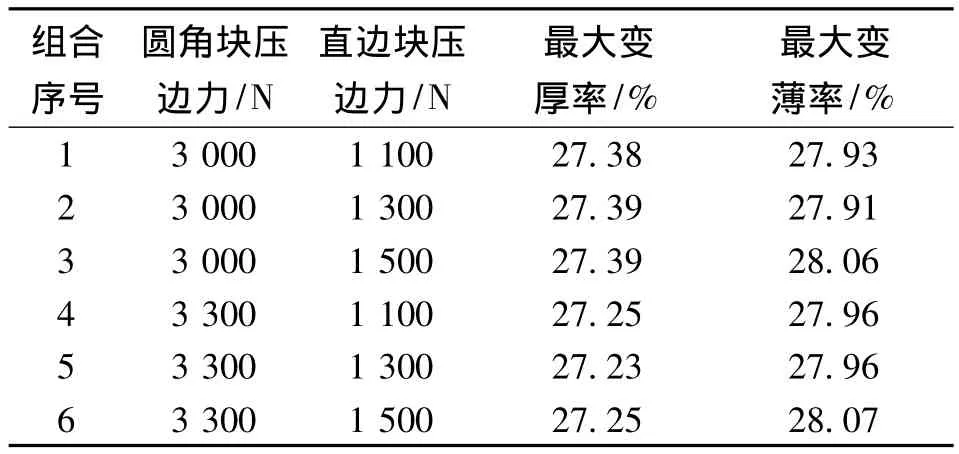

在不同组合的压边力下成形镁合金板,获得的板材最大变厚率和最大变薄率如表3所示。

从表3可知:采用组合2和组合5时,可以分别获得最佳的镁合金板材最大变薄率和最大变厚率的最小值,即27.91%和27.23%。由此可见,分块压边时获得的方形件质量较好,凸缘起皱现象得到避免,壁厚均匀性也得到改善,最大变薄率从28.65%变为27.91%,最大变厚率从28.17%变为27.39%。

表3 不同压边力组合对板材厚度变化的影响

此外,表3数据还显示:圆角和直边这两个部分的压边力对方形件最大壁厚和最小壁厚有较大影响。圆角块压边力的大小很大程度上决定了工件最大壁厚值的变化,即圆角块压边力相同时,获得的板材最大变厚率基本一致;直边块压边力的大小很大程度上决定了工件最小壁厚值的变化,即直边块压边力相同时,获得的板材最大变薄率基本一致。这说明在方形件拉深成形过程中,采用分块压边圈和施加合理的压边力,可以有效改变板材成形过程中板材金属的流动方向和速度,减少起皱现象,明显地改善成形质量。

4.3 压边力加载方式

由于方形件为非旋转体,其直边与圆角边的变形程度不同,即成形过程中施加的压边力也应该不同,故文中采用分块压边结构,并在各压边块上施加不同加载方式的压边力,以探索不同加载方式下镁合金方形件的成形效果。

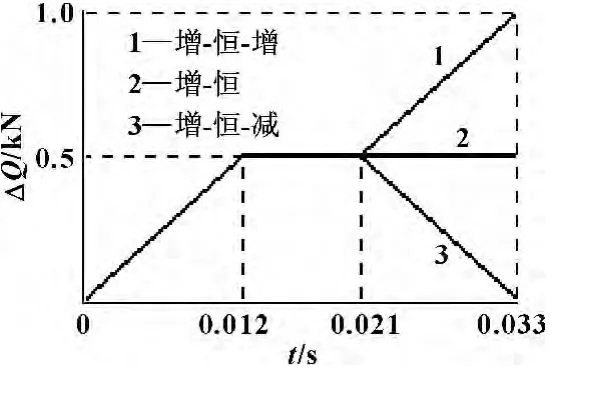

结合第4.2节分析结果,以圆角块和直边块分别施加压边力3 000和1 000 N作为初始压边力,采用不同的压边力加载路径对镁合金板进行拉深成形,3种加载路径方式如图7所示,图中压边力增幅ΔQ均取500 N。经数值模拟分析所得结果如表4所示。

图7 分块压边力加载曲线

表4 分块压边力的加载方式模拟结果

表4中的数据显示:在组合3方式下成形镁合金板,可以获得方形件壁厚最大变薄率最佳值28.85%,在其他4种组合方式下获得的壁厚最大变薄率基本一致;在组合2方式成形镁合金板,则可以获得方形件壁厚最大变厚率的最佳值27.36%,而在其他4种组合方式下获得的壁厚最大变厚率相差不大。板材拉深过程中,破裂直接导致工件报废,壁厚最大变薄率是最值得关注的问题。由此可见,在镁合金方形件分块压边液压成形过程中,直边块和圆角块均采用“增-恒-减”的压边力加载方式较为合理。

5 结论

(1)方形件圆角部位凸缘的壁厚变厚或起皱现象较直边处的严重,破裂现象一般最先发生在凸模圆角与转角的交汇处。

(2)整体式恒力压边方式下,当压边力分别取2 500和4 500 N时,可分别获得AZ31B板的最大变薄率 (28.65%)和最大变厚率的最小值 (28.17%)。此外,压边力越大板材凸缘处越难变厚,但压边力越小凸模圆角处材料的变薄现象并不一定越理想。

(3)当压边力为3 000 N时,可获得质量相对较好的镁合金方形件。

(4)与整体式压边相比,分块压边方式能改善镁合金板的成形效果,获得的最大变薄率和最大变厚率最小值分别为27.91%和27.23%,分别小于28.65%和28.17%。

(5)镁合金方形件液压拉深过程中,圆角块上压边力的大小对方形件最大壁厚值有较大影响,而直边块上压边力的大小对方形件最小壁厚值有较大影响;采用“增-恒-减”的压边力加载方式为相对较合理的压边力加载方式。

【1】郜瑞,温彤,季筱玮.镁合金板材拉深工艺的研究与进展[J].热加工工艺,2012,41(5):30 -32.

【2】YANG Lian-fa,MORI Ken-ichiro,TSUJI Hirokazu.Deformation Behaviors of Magnesium Alloy AZ31 Sheet in Cold Deep Drawing[J].Transactions of Nonferrous Metals Socity of China,2008,18:86 -91.

【3】PALUMBO G,SORGENTE D.Numerical and Experimental Investigations on the Effect of the Heating Strategy and the Punch Speed on the Warm Deep Drawing of Magnesium Alloy AZ31[J].Journal of Materials Processing Technology,2007,191:342 -346.

【4】EL-MORSY Abdel-Wahab,MANABE Ken-Ichi.Finite Element Analysis of Magnesium AZ31 Alloy Sheet in Warm Deep-drawing Process Considering Heat Transfer Effect[J].Materials Letters,2006,60:1866 -1870.

【5】张志远,耿军晓.镁合金板材液压梯温拉深成形新工艺[J].新技术新工艺,2009(7):113 -115.

【6】MAO Xianchang,LIN Haiyan.Thickness of Magnesium Alloy Cylindrical Cup in Pressure-lubricating Deep Drawing[J].Applied Mechanics and Materials,2012,189:147 -151.

【7】张庆丰,金文中,周旭东.盒形件增量拉深成形数值模拟及工艺试验[J].锻压技术,2011,36(1):34 -38.