全自动石油钻杆校直机的研究与应用

陈凯凯,齐明侠,刘飞,杨伟超,黄川

(1.中国石油大学 (华东),山东青岛 266580;2.中海油田服务股份有限公司,天津 300450)

校直机是在汽车、纺织、石油行业中,对轴类零件在热处理或使用过程中产生的变形而进行处理的设备。石油钻杆在使用过程会产生弯曲变形,这种变形会影响钻杆的使用效果,并降低钻杆的使用寿命。为保证钻杆的正常使用,钻杆在使用一段时间后,必须对其进行修复,其中钻杆校直为修复过程中的一个重要环节,降低了钻井成本,具有显著的经济效益。

国内,轴类零件的校直理论发展已比较成熟,自动校直设备也发展迅速[1]。对于轴类零件,通常采用三点反弯校直方法。基于弹塑性力学理论,轴类零件的下压量已有足够的理论分析[2-5]。自动校直设备,如合肥工业大学与合肥锻压机床股份有限公司合作研制的YH40-25全自动精密液压校直机[6-7]、长春试验机研究所研制的具有自主知识产权的ASC-Ⅱ系列自动校直机[8],都具有较高的水平。

上述校直机主要适用于轴径较小以及长度有限的轴类零件。不同于其他轴类零件,石油钻杆是管状的,体积和质量都比较大 (以5寸钻杆为例,外径127 mm,长度约为9.5 m),且石油钻杆两端段具有公接头和母接头,不是等直径的零件,这些特点使得钻杆不能在一般轴类零件校直机上进行校直,而且校直方法有限,所以钻杆校直需要专用的钻杆校直机。但目前国内的钻杆校直机大部分采用三点反弯校直方法,采用手动控制。在钻杆校直的过程中,由工人目测检验钻杆的弯曲情况,再手工控制校直,再由检验人员检验。这样的话,工序复杂、工人劳动强度大、生产效率低、控制精度不高,对工人的要求比较高,难以保证校直的质量。

2011年,中海油田服务股份有限公司和中国石油大学 (华东)合作研制了全自动石油钻杆校直机,此自动校直机能够完成钻杆校直的自动检测和控制,并能够显示钻杆弯曲情况和输出报表。此校直机可以对从3 1/2英寸到6 5/8英寸的钻杆进行校直,最大校直压力为1 MN,提高了钻杆校直过程的自动化程度。

1 校直机结构

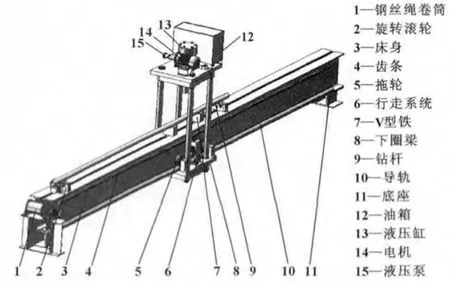

石油钻杆校直机的结构如图1所示,现场使用的石油钻杆校直机如图2所示。校直机主要由床身、龙门架、液压系统、旋转滚轮和V型铁等部分组成。床身的作用是支撑钻杆和整个校直机,跨度为15 m;龙门架可以沿着床身移动,龙门架上装有液压马达,驱动齿轮与安装在校直机床身上的齿条配合,可以移动到需要加压处,龙门架上装有液压缸压头,可以对弯曲的钻杆施加反弯力,最大压力为1 MN;液压系统主要由主油泵和副油泵驱动,主油泵在龙门架的上部,通过液压缸给钻杆施加压力,并且驱动龙门架上的液压马达,副油缸负责给使滚轮升降的液压缸供油;旋转滚轮可以带动钻杆旋转,并且可以升降,当检测钻杆挠度时,滚轮上升,当对钻杆施加压力时,旋转滚轮下降;V型铁的作用是当压头下压时支撑钻杆,作为反弯的支点,V型铁下部和钢丝绳连接,钢丝绳由电机带动,V型铁可以在校直机床身上沿着校直机床身移动。

图1 石油钻杆校直机结构

图2 现场使用的石油钻杆校直机

校直机的主要参数为最大校直力,有1 000、1 500 kN等。钻杆的校直力主要由钻杆的尺寸和规格决定,另外,校直力的大小还与两支点距离有关,若两支点距离较大,那么所需校直力就会变小。合理取钻杆的支点距离,使得钻杆的反弯曲线梯度和初始弯曲曲线梯度一致,能够取得较好的校直效果,现场两支点间距离通常取1~2 m。

2 自动校直机检测系统

2.1 激光位移传感器安装

为了实现钻杆的自动校直,首先要能够检测钻杆的弯曲程度,在校直机中检测中,采用激光位移传感器,可以实现非接触式测量及在线检测功能,能够直接将检测结果输入到PLC中。18个激光位移传感器安装在校直机床身上,每两个传感器的距离是0.5 m。为检测压头压钻杆的行程,在校直机压头处安装两个激光位移传感器。图3为传感器安装位置示意图。

图3 激光位移传感器安装位置

2.2 钻杆挠度检测原理

滚轮旋转,钻杆将沿着中心轴线旋转,由于钻杆存在弯曲,所以传感器检测的距离会不断发生变化。在钻杆旋转一周的过程中,检测距离会出现一个最大值和一个最小值,即a1和a2,两者差值为l1。

此处钻杆的挠度

当距离达到最小时的转角可以通过选择时间得到,从而得到钻杆旋转在沿着传感器方向和垂直于传感器检测方向的分量分别为:

3 钻杆校直位置和下压量的确定

钻杆校直中,钻杆的校直位置和下压量是两个主要需要确定的参量。采用反弯校直,就要控制支点和压头的位置,以找到合理的组合。理想的情况下,应使弯矩变化梯度与零件原始曲率一致,以取得较好的校直效果。测得各点的挠度和转角后,可以拟合钻杆弯曲曲线。但在实际过程中,由于点数较多,拟合曲线运算量大,且会存在误差,实际采用定点加压,即加压位置有18个。

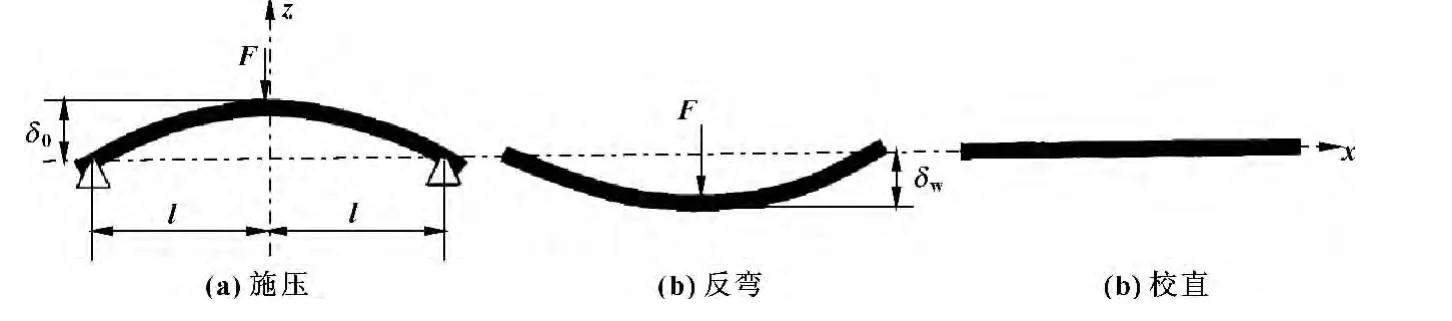

校直过程中,可检测到钻杆的原始弯曲挠度δ0,两端由V型铁支撑,在中点用压头施加压力F;在压力作用下,钻杆发生弹塑性变形,δw是反弯变形量。当压力卸除后,钻杆恢复平直,如图4所示。文献[9]通过弹塑性变形公式,得到了原始曲率k0和反弯曲率kw之间的关系。

图4 校直原理图

(1)当α≤ζ≤1时

(2)当0<ζ≤α时

已知k0可以求出,可以由公式求出,进而求得,则可以计算出总下压量δt:

在压头处同样装有两个位移传感器,可以检测钻杆挠度下压量,从而控制下压行程。

4 自动校直机控制系统

4.1 自动校直方案

(1)启动校直机程序,放上钻杆。

(2)滚轮带动钻杆旋转,检测各点处的弯曲值和转角。

(3)比较各传感器挠度值,获取最大挠度及其所在位置。

(4)判断最大挠度是否在设定误差允许范围内。

(5)若最大挠度超出误差允许范围,需要对钻杆进行校直。根据钻杆弯曲的弹塑性力学变形方程,由钻杆的初始弯曲变形确定下压量[9]。

(6)下压一次后,再次检测,若还有弯曲值超出允许范围,则继续进行校直,直至钻杆的弯曲值在误差允许范围内。

4.2 自动校直机系统的硬件使用和软件编制

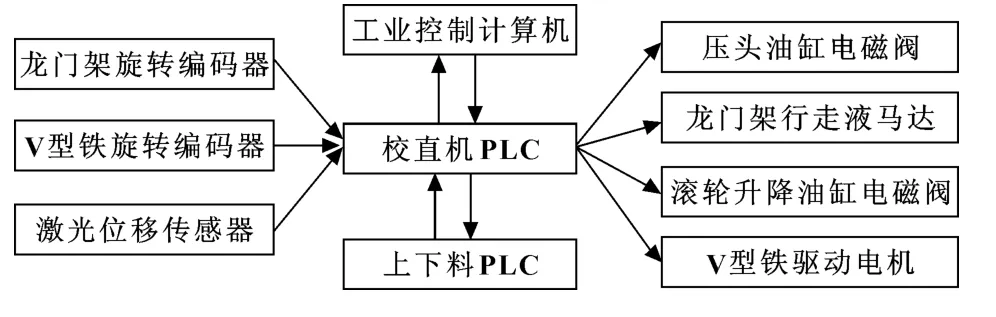

图5为自动校直机的控制系统结构示意图,钻杆校直机的控制系统硬件由西门子S7-200 PLC和工业控制计算机组成。西门子S7-200 PLC在控制中借助Step-7软件比较容易编程,而且工作稳定,因此适合作为校直机的控制器[10]。S7-200 PLC具有模拟量输入模块,可以采集激光传感器传送的数据。但PLC不适合做复杂运算,所以将PLC做下位机,用于控制校直机和采集数据。对于采集的数据,PLC将数据传给上位机,在工控机上使用WinCC处理得到的数据并传回PLC。并设计校直机操作界面,方便直观显示校直机工作过程和设定校直参数。

图5 校直机控制系统示意图

如图6为采用WinCC编制的自动校直机控制程序界面[11]。图6(a)为参数输入界面,在这里可以设置钻杆允许最大弯曲挠度以及选择钻杆的钢级和尺寸。对于不同钢级尺寸的钻杆,其反弯量是不一样的,所以要计算不同钢级尺寸钻杆的反弯量与初始变形挠度的关系。图6(b)为校直机工作界面,可是显示钻杆的挠度曲线。每次检测完毕,将检测数据存档,并在一根钻杆校直完毕后,将最后检测数据存档,将这些数据以EXCEL表格形式存入指定目录下。

图6 校直机控制程序界面

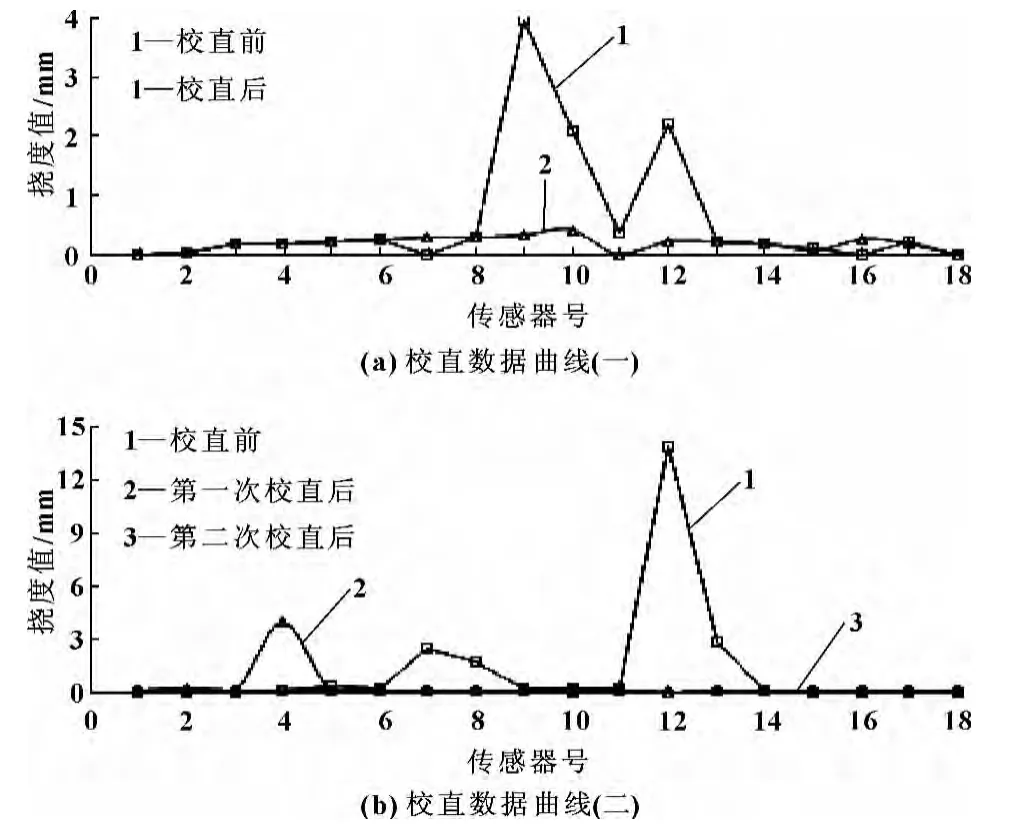

在应用过程中,对不同的钻杆进行校直,设置不同的参数。一般情况下最大校直精度可以达到3 mm/9 500 mm,校直机在使用过程中的工作效率明显提高了。图7显示了部分4寸钻杆在校直过程前后的挠度曲线图,可以看出:校直机具有较好的校直效果,可以将挠度校直到3 mm以内。

图7 部分钻杆校直数据曲线图

5 结论

此套全自动石油钻杆校直机系统成功地运用到现场实践中,具有很好的实用性能,并提高了工作效率。

(1)采用PLC和工控机结合的控制系统,系统工作稳定,程序易于调试,控制精度较高。将手动和自动程序分开,使得校直机既能在自动模式下工作,也可以转换为手动模式,由人工操作。

(2)根据钻杆的初始挠度求得初始曲率。钻杆的校直过程为钻杆的弹塑性变形过程,压头的下压量要由钻杆的原始弯曲量和反弯量确定。由理论计算公式计算反弯量,并确定下压量。

(3)在实际生产过程中,由于各种因素影响,理论的钻杆变形拟合曲线和下压量计算值会和实际数据存在差别。为此,需要建立不同尺寸和钢级的钻杆校直数据库,完善校直理论模型并且将数据库运用到现场中。

【1】崔甫.矫直原理与矫直机械[M].2版.北京:冶金工业出版社,2005.

【2】钦明浩,柯尊忠,张向军,等.轴类零件校直理论分析[J].合肥工业大学学报:自然科学版,1996,19(2):24-29.

【3】钦明浩,柯尊忠,张向军,等.精密矫直机中轴类零件矫直工艺理论研究[J].机械工程学报,1997(2):48-53.

【4】李骏,邹慧君,熊国良,等.压力校直过程的理论模型研究及其实验验证[J].机械强度,2005(5):636-639.

【5】翟华,韩春明,蒋守仁,等.轴类零件精密校直行程算法研究[J].重型机械,2001(5):35-38.

【6】庄树明,王惊鸿,袁德志,等.自动校直机的应用与发展[J].工程与试验,2009(49):1 -3.

【7】李骏,邹慧君,熊国良.压力校直工艺理论研究的现状与展望[J].机械设计与研究,2004(4):69-71.

【8】于晓平.轴类全自动校直机[J].金属热处理,2002(9):45-46.

【9】弓海霞,闫通海,王进礼.钻具校直的理论研究[J].哈尔滨工程大学学报,2002(23):116-119.

【10】杨后川,张学民,陈勇.SIMATIC S7-200可编程控制器原理与应用[M].北京:北京航空航天大学出版社,2008.

【11】梁绵鑫.WinCC基础及应用开发指南[M].北京:机械工业出版社,2009.