DZ125镍基合金蠕变期间的组织演化与元素扩散迁移率

田 宁,田素贵,于慧臣,孟宪林

(1. 沈阳工业大学 材料科学与工程学院,沈阳 110870;2. 北京航空材料研究院,北京 100095)

定向凝固合金的组织结构由γ基体、γ′相组成,由于晶体沿[001]取向定向生成成为柱状晶结构,可以基本消除与应力轴垂直的横向晶界[1],因而,与普通多晶铸造合金相比,承温能力和持久寿命都得到较大幅度的提高,已被国内外广泛应用于制备先进航空发动机的热端叶片部件[2]。

DZ125合金是目前性能水平较好的定向凝固镍基铸造合金之一[3],具有良好的中、高温综合性能及优异的热疲劳性能,且没有明显的薄壁效应。一次枝晶间距和二次枝晶间距均随着熔体处理温度的提高,呈现出先减小后增大的规律,并在1 650 ℃熔体处理时出现最小值[4]。诸多研究证明,服役期间在高温离心力作用下,使叶片部件发生蠕变损伤是其主要的失效形式[5−6],因此,DZ125定向凝固合金的蠕变行为得到众多研究者的重视[7−8]。

在高温施加载荷作用下,单晶镍基合金中γ′相发生明显的组织演化,且γ′相的演化速率与合金组织稳定性密切相关,特别是γ′相的演化形态对合金蠕变性能有重要影响[9−10],因此,单晶合金在蠕变期间的组织演化得到广泛研究[11−12]。与单晶镍基合金相比,定向凝固合金中存在与应力轴垂直的纵向晶界,尽管定向凝固镍基合金的高温蠕变行为已有文献报道[13−14],但在高温蠕变期间,定向凝固合金中γ′相是否发生形态演化,其各元素在蠕变期间扩散迁移特征并不清楚。

据此,本文作者对DZ125定向凝固合金进行蠕变性能测试及组织形貌观察,考察合金中γ′相在高温、低应力蠕变期间的形态演化规律,并采用热力学方法计算各元素的扩散迁移率,研究合金在高温蠕变期间的组织演化行为,试图为合金的应用提供理论依据。

1 实验

采用定向凝固技术在真空定向凝固炉中沿[001]取向制取直径为16 mm的DZ125合金试棒,其合金的化学成分如表 1所列。选取的热处理工艺如下:(1 180 ℃, 2 h, F)+(1 230 ℃, 3 h, AC)+(1 100 ℃, 4 h,AC)+(870 ℃, 20 h, AC)。合金经4级热处理后,用线切割将试棒加工成横断面为4.5 mm×2.5 mm,标距长为15 mm的板状拉伸蠕变试样。

蠕变试样经机械研磨和抛光后,将其置入GWT504型高温蠕变/持久试验机中,在1 040 ℃施加137 MPa条件下进行蠕变性能测试,并在同样条件下蠕变不同时间终止试验,进行 SEM 组织形貌观察,采用尝试法确定合金中γ′相的筏形化时间(其中,两相邻立方γ′相因元素扩散相互连接的时间,定义为γ′相的筏形化时间),将合金蠕变40 h后终止试验,观察不同晶面的组织形貌,构建合金中γ′相在空间的存在方式。同时采用热力学方法计算合金中各元素在1 040℃的扩散迁移率,考察合金在蠕变期间的组织演化规律。

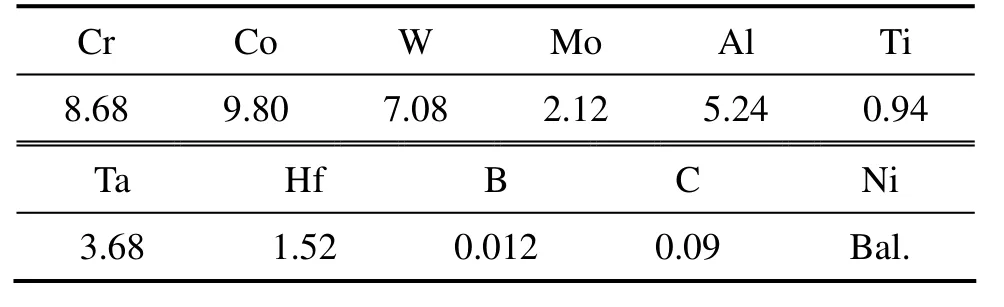

表1 DZ125合金的化学成分Table 1 Chemical compositions of DZ125 superalloy (mass fraction, %)

2 结果与分析

2.1 合金的组织结构

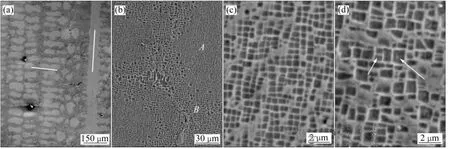

图1 合金经完全热处理后的组织形貌Fig. 1 Microstructures in local region of alloy after fully heat treatment: (a) Dendritic morphology on (100) plane; (b) Magnified morphology in dendritic/interdendritic region; (c) Fine cubical γ′ phase in dendritic region; (d) Coarser cubical γ′ phase in interdendritic region

合金经完全热处理后,样品经腐蚀后在 SEM 下观察的组织形貌如图1所示。由图1(a)可以看到,合金经热处理后仍保持着完整的枝晶形貌。图中长线段为合金中一次枝晶的生长方向,短线段为二次枝晶生长方向,图1(a)局部枝晶的放大形貌如图1(b)所示,可以看出,合金的组织结构由γ′和γ相组成,细小的立方γ′相存在于枝晶干区域,粗大的γ′相存在于枝晶间区域,晶界位于枝晶间区域;枝晶干A区域的放大形貌示于图 1(c),立方细小γ′相在枝晶干区域均匀分布,其尺寸约为0.4 μm。在枝晶间B区域的放大形貌示于图 1(d),可以看出枝晶间粗大γ′相仍为立方体形貌,其立方体边缘尺寸约为1.0~1.2 μm,其尺寸分布并非均匀,较小尺寸的立方γ′相约为0.7 μm,如图中短箭头所示,较大尺寸的立方γ′相约为 1.5 μm,如图中长箭头所示,表明合金在枝晶干/间区域存在明显的组织不均匀性。

2.2 蠕变期间γ′相的演化规律

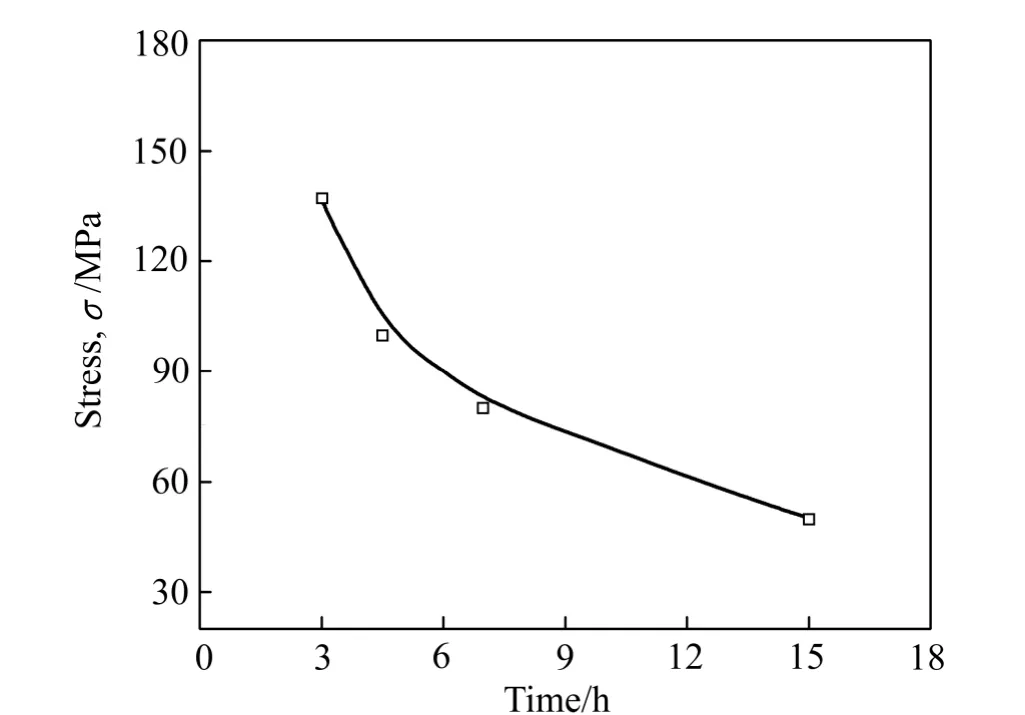

在1 040 ℃施加137 MPa测定的蠕变曲线如图2所示,表明合金在稳态蠕变期间具有较低的应变速率,蠕变持续50 h后进入加速蠕变阶段,直至88 h发生蠕变断裂。

图2 合金在1 040 ℃、137 MPa测定的蠕变曲线Fig. 2 Creep curve of alloy at 1 040 ℃ and 137 MPa

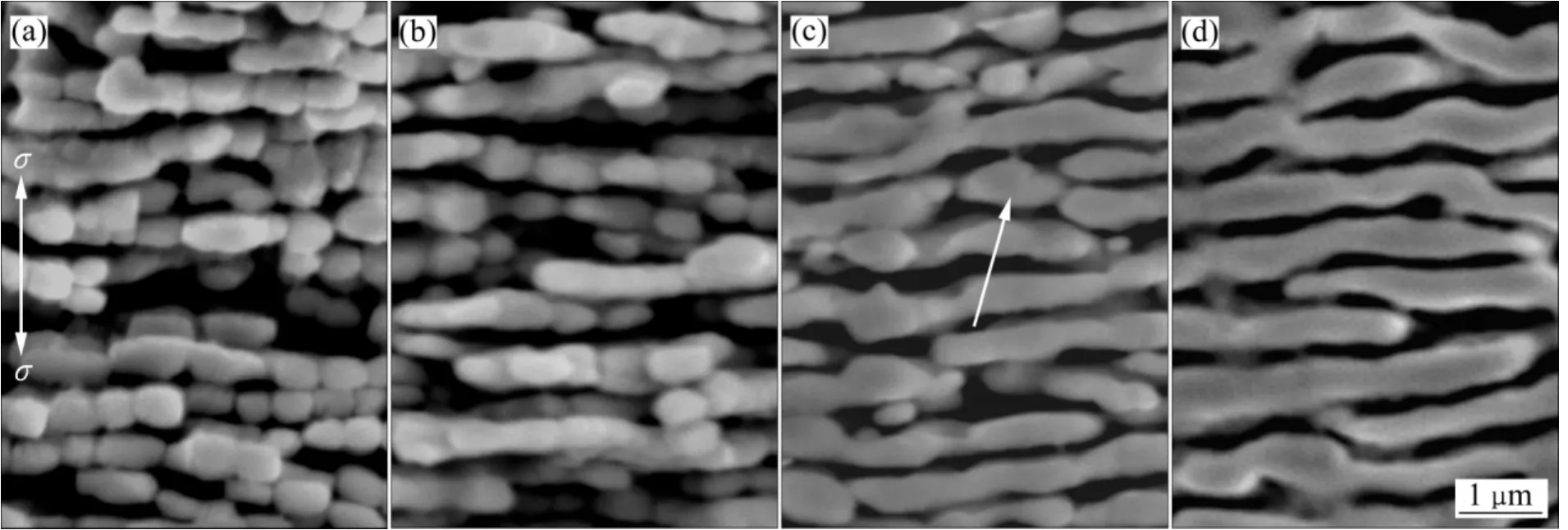

合金在相同条件蠕变不同时间的组织形貌如图 3所示。施加应力轴的方向如图中箭头标注所示,可以看出,蠕变1 h合金中立方γ′相已转变成球状形态,其中,γ′相沿水平方向伸长,沿垂直方向尺寸略有减小,并沿垂直于应力轴方向相互连接成串状结构(图3(a)),蠕变2 h和2.5 h后,合金中γ′相已逐渐扩散连接形成筏状组织(见图 3(b)和(c))。但仍有粒状γ′相独立存在(见图 3(c));随蠕变至 3h,合金中γ′相已完全转变成与应力轴垂直的N-型筏状结构,与图3(b)相比,筏状γ′相的厚度尺寸略有增加(见图3(d)),因此,定义该合金在1 040 ℃、137 MPa条件下的筏形化时间为3 h。

将合金分别在1 040 ℃施加137、100、80和50 MPa不同应力,蠕变不同时间终止试验,结合组织形貌观察,按照上述方法确定合金中γ′相的筏形化时间,在1 040 ℃施加137、100、80和50 MPa条件下,测定出合金中γ′相的筏形化时间分别为3、4.5、7和15 h,在1 040 ℃施加应力与合金中γ′相筏形化时间的依赖关系如图4所示。这表明在1 040 ℃蠕变期间,随施加应力降低,合金中γ′相的筏形化时间延长。

合金经完全热处理后,仍存在枝晶干/间区域的组织不均匀性,在枝晶干区域γ′相尺寸较小,枝晶间区域γ′相尺寸较大,如图1所示。合金经1 040 ℃、137 MPa蠕变40 h后,沿蠕变样品的(100)晶面切取试样,其枝晶干/间区域的组织形貌如图5所示。由图5可以看出,合金中γ′相已转变成与应力轴垂直的N−型筏状结构,但在枝晶干/间区域仍存在γ′相的尺寸不均匀性,合金中在枝晶干A区域,筏状γ′相的尺寸细小,约为0.4 μm,而在枝晶间B区域,筏状γ′相的尺寸较粗大,约为 0.8 μm。

图3 合金在1 040 ℃、137 MPa蠕变不同时间的组织形貌Fig. 3 Microstructures of alloy crept at 1 040 ℃ and 137MPa for different times: (a) 1 h; (b) 2 h; (c) 2.5 h; (d) 3 h

图4 在1 040 ℃施加应力与DZ125合金中γ′相筏形化时间的依赖关系Fig. 4 Dependence of rafted time of γ′ phase in DZ125 alloy on applied stress at 1 040 ℃

图5 在1 040 ℃、137 MPa蠕变40 h后合金中筏状γ′相在枝晶干/间区域的形貌Fig. 5 Microstructure in dendritic/interdendritic regions for alloy crept at 1 040 ℃ and 137 MPa for 40 h

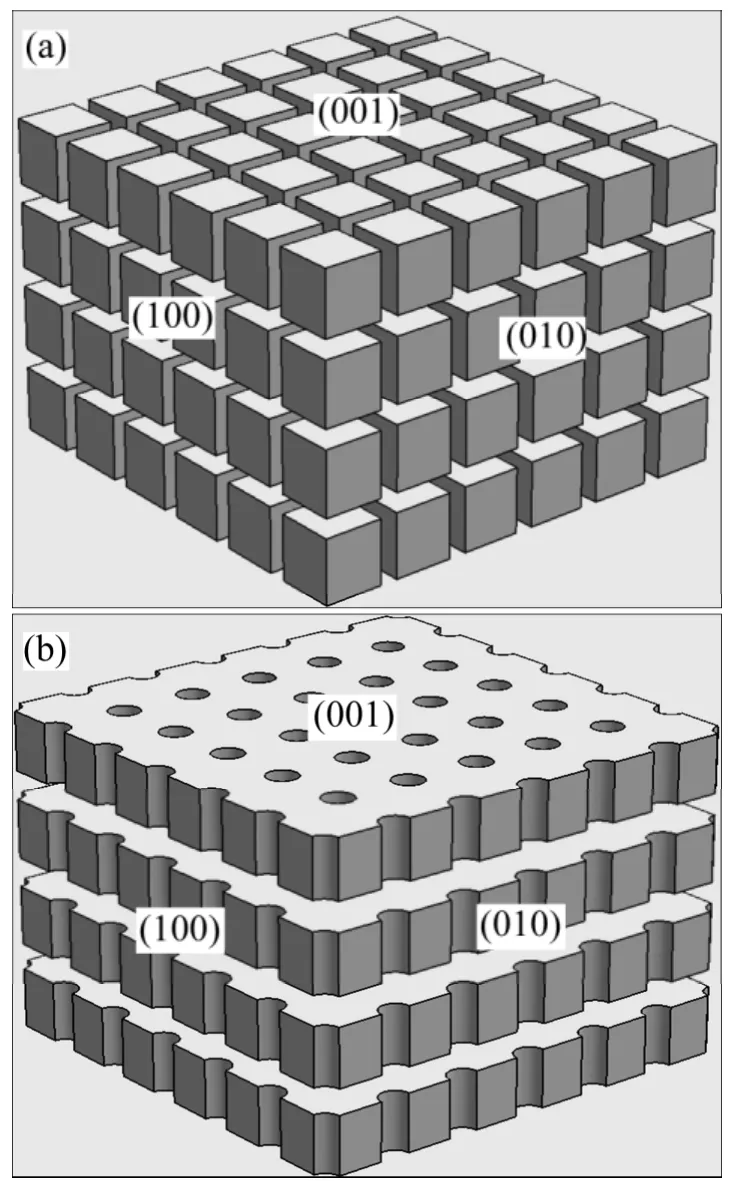

由于合金在枝晶干/间区域存在组织不均匀性,故仅选取图5中枝晶干A区域进行组织形貌观察,确定出合金中γ′相在三维空间的存在方式,考察合金的组织演化特征与规律。合金经1 040 ℃、137 MPa蠕变40 h后,分别观察枝晶干区域不同晶面筏状γ′相的形貌,如图6所示。其中,合金经电解深腐蚀后,γ基体被溶解腐蚀消失,呈暗颜色,而γ′相被保留呈亮颜色。枝晶干区域中单胞施加应力的方向如图6(a)所示,在枝晶干区域(100)晶面的(见图5中A区域)筏状γ′相形貌示如图 6(c)所示,可以看出,在合金的(100)晶面中γ′相已沿垂直于应力轴方向形成N−型筏状结构,而在(010)晶面中,合金中γ′相仍为沿垂直于应力轴的N−型筏状结构,如图6(d)所示。合金在(001)晶面中γ′相的形貌示于图6(b),表明合金中的γ′相在(001)晶面沿[100]、[010]方向相互扩散连接,形成类似筛网状的筏形结构,其筏状γ′相之间为γ基体相,与γ′相相邻的上下两层γ基体相穿过筛网而相互连接,并连续充填在筏状γ′相之间,以保持合金的高塑性。

图6 经1 040 ℃、137 MPa蠕变40 h合金中不同晶面筏状γ′相的形貌Fig. 6 Morphologies of rafted γ′ phase in different crystal planes of alloy crept at (137 MPa, 1 040 ℃) for 40 h: (a) Schematic diagram of cubic cell subjected to applied stress; (b), (c), (d) Corresponding to morphologies of γ′ rafted phase in (001), (100) and(010) planes, respectively

合金经完全热处理后,立方γ′相以共格方式嵌镶在γ基体中的示意图,如图7(a)所示。经拉应力蠕变40 h后,在(001)晶面形成筛网状筏形组织的形貌示于图7(b)中。

图7 沿[001]取向施加拉应力蠕变前后合金中γ′相在三维空间存在方式的示意图Fig. 7 Schematic diagram of γ′ phase in [001]orientation single crystal nickel-base superalloy at different states in 3-D space: (a) Before creep, cubical γ′ phase embedded coherently in γ matrix; (b) After creep, mesh-like rafted γ′ phase formed in alloy

2.3 蠕变期间元素的扩散迁移率

根据图5可以看出,合金在蠕变期间可发生γ′相的筏形化转变,其中,γ′相的筏形化转变归因于元素的定向扩散。在高温拉应力蠕变期间,元素 Al、Ta定向扩散进入立方γ′相与应力轴平行、且发生晶格扩张的(100)和(010)晶面,可促使立方γ′相沿[100]和[010]方向定向生长[15],可沿(001)晶面生长成为筛网状筏形组织。因此,在服役条件下元素的扩散速率对合金的组织稳定性有重要影响。

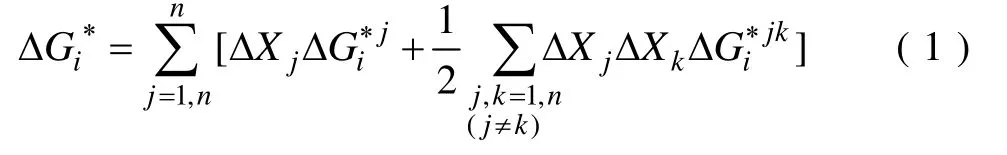

可以认为合金经完全热处理后成分均匀,蠕变前后γ′相体积分数无明显变化,γ′相筏形化后,立方γ′相两侧的γ基体通道完全转变为γ′相,此时,元素i的扩散迁移量∆xi(摩尔分数)可用i元素在γ′与γ两相之间的浓度差表示,即。利用TEM电镜对试样进行EDS成分分析,测定出合金中γ′、γ两相的化学成分,列于表2,并计算出∆xi值。

将相关元素的自由能数据及蠕变前后相应元素的扩散迁移量∆xi带入式(1),可求得各元素的扩散激活能值:

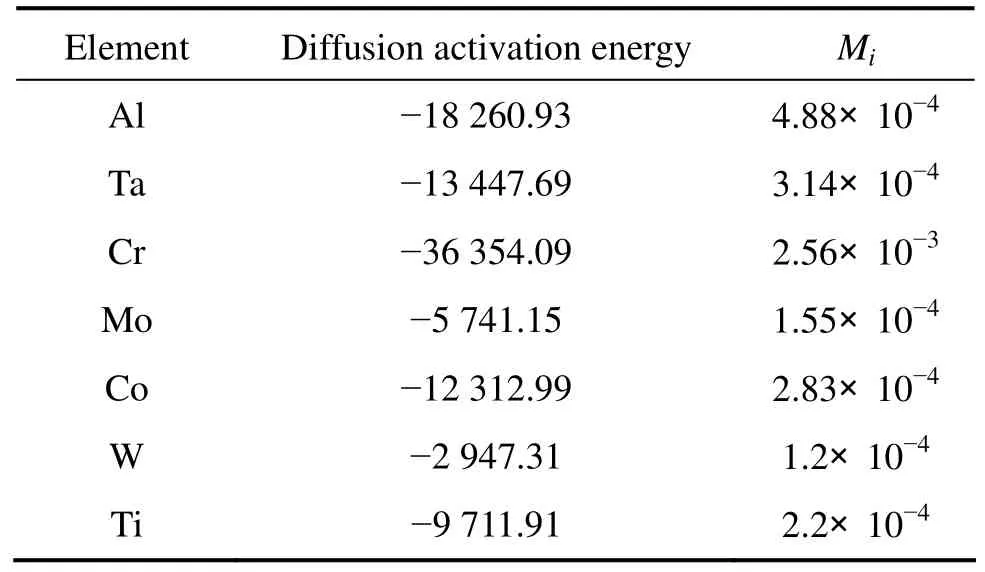

式中:R为摩尔气体常数;T温度(K)。将计算出的∆xi值代入式(1)和(2),计算出合金中各元素在1 040 ℃的扩散迁移率(Mi)如表3所列。

由表3可以看出,不同元素在合金中具有不同的扩散激活能和扩散迁移率,其中,元素Mo、W具有较大的扩散激活能及较低扩散迁移率,Co、Ti的扩散激活能及扩散迁移率居中,而元素Cr、Al、Ta具有较低的扩散激活能及较高扩散迁移率,故其扩散速率对合金的组织稳定性具有重要影响。由于元素 Al、Ta是γ′相形成元素,且与元素Ta相比,元素Al的扩散速率较大,因此,元素Al是合金中γ′相形态演化的控制性环节。

表2 经1 040 ℃蠕变40 h后合金中γ′和γ两相的化学成分Table 2 Chemical compositions of γ′ and γ phases in alloy after crept at1 040 ℃ for 40 h

表3 1 040 ℃各元素在合金中的扩散激活能及扩散迁移率Table 3 Diffusion activation energy and mobility of alloying elements at 1 040 ℃

3 讨论

3.1 蠕变期间元素的定向迁移

在高温低应力拉应力蠕变期间,元素定向扩散的速率决定着立方γ′相定向生长的速率。分析认为:经完全热处理后,合金中立方γ′相以共格方式嵌镶在γ基体中,其中,与γ基体相比,γ′相有较大的弹性模量。在高温沿[001]方向拉应力蠕变期间,合金中γ基体相发生塑性变形,致使立方γ′相中与施加应力轴方向平行的(001)界面晶格扩张,其扩张的晶格可诱捕较大半径的 Al、Ta原子,促进其γ′相沿[100]和[010]方向定向生长。当相邻γ′相定向生长相连接时,可沿(001)晶面形成筛网状筏形组织,如图6和图7(b)所示。再则,在高温蠕变期间,随施加拉应力增大,合金中γ′相的筏形化速率提高,如图4所示。因此可以推论:在高温拉应力蠕变期间,合金中γ′相的筏形化速率主要取决于立方γ′相沿与应力轴平行晶面的晶格扩张程度,随施加应力增大,γ基体的塑性变形程度增加,致使γ′相的晶格扩张程度增大,该区域的晶格应变能增加。当扩张晶格诱捕较大半径的Al和Ta原子时,可充填该区域的原子间隙,降低应变能,并促使γ′相沿扩张晶格的法线方向定向生长,当γ′相完全形成筏状结构时,γ′/γ两相界面减小,界面能及晶格应变能降低。因此,蠕变期间,扩张晶格诱捕Al、Ta原子促使γ′相定向生长的过程是合金体系自由能降低的过程。

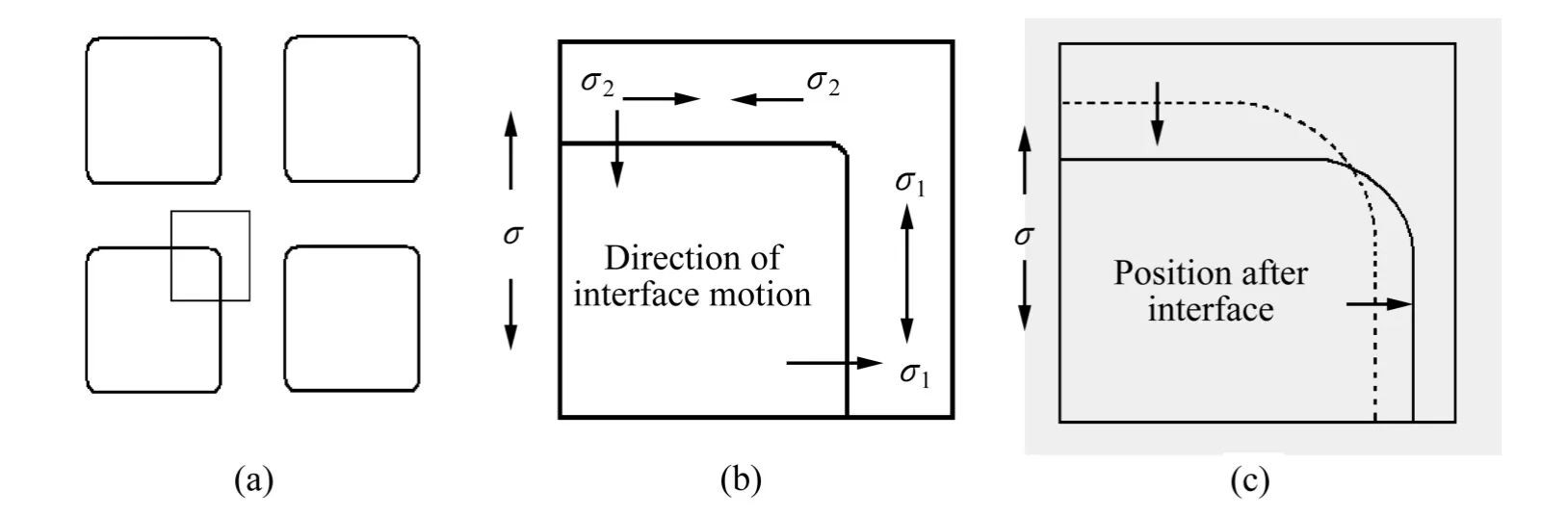

另一方面,蠕变初期,合金中立方γ′相发生组织演化的过程是γ′/γ两相界面迁移的过程,随施加应力增大,蠕变时间延长,扩张晶格诱捕Al、Ta原子的数量增加,γ′/γ两相界面迁移的速率增大,因此,γ′相的筏形化速率提高。其中,蠕变初期合金发生组织演化期间,γ′/γ两相界面定向迁移的示意图,如图8所示。在立方γ′/γ两相侧向界面迁移的分析中,建立的局部立方γ′/γ两相的示意图如图 8(a)所示,其中,合金中立方γ′相以共格方式嵌入γ基体相,选取的局部放大区域,如图8(b)。在拉应力蠕变初期,由于横向切应力(σ2)的作用,在立方γ′/γ两相水平界面发生晶格收缩,可排斥较大半径的Al、Ta原子,使界面向下迁移;由于主应力(σ1)的作用下,在立方γ′/γ两相垂直界面发生晶格扩张,可诱捕较大半径的 Al、Ta原子,促使γ′相定向生长,使界面向右迁移,如图8(b)中箭头标注所示。随蠕变进行,立方γ′/γ两相垂直界面逐渐向外迁移,直至与相邻γ′相界面相连接,形成N−型筏状γ′相,如图 8(c)所示。其γ′相定向生长期间的界面迁移力可用 Eshelby能量张力公式表示[17],其表达式为

图8 沿[001]方向施加拉应力时立方γ′相的界面迁移示意图Fig. 8 Schematic diagrams of γ′/γ interface motion during creep: (a) Selected area; (b) Magnification of selected area; (c) Direction of interface motion marked by arrows

式中:T为是界面移动的牵引力;M为系统的总应变能;)/(nu∂∂是弹性位移梯度。式(3)表明,随弹性应变能增大,γ′相的筏形化驱动力增大。

3.2 蠕变期间元素扩散的驱动力

在高温蠕变期间,随施加应力增大,合金中γ′相的晶格应变增加,并有位错在基体中运动,可加速元素的扩散及γ′相的定向粗化过程[11]。如果认为外加应力引起的晶格应变能变化与晶体中原子间势能的变化幅度等价,则可用原子间势能的变化表示晶格应变能的变化,则施加应力使原子间势能、界面能及γ/γ′两相的错配应力变化是促使合金中发生原子扩散及γ′相定向生长的驱动力(F)可表示为

式中:W是原子势能;G是界面能;δ为γ/γ′两相错配应力。

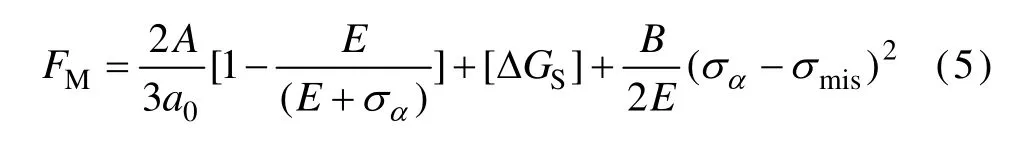

因此,该合金在蠕变期间元素定向扩散及γ′相发生筏形化转变驱动力(FM)的表达式为

式中:A和B为常数;E为弹性模量;a0为未施加应力时合金中γ′、γ两相的平均晶格常数;ασ为外加应力;misσ为错配应力。式中第一项为施加应力致使合金中原子间势能的变化,第二项为组织演化前后的界面能变化,第三项为施加应力引起γ/γ′两相错配应力的变化。表明随施加应力的提高,元素扩散的驱动力随之增大,γ′相的筏形化速率也随之提高,以上分析与图4的结果相一致。

4 结论

1) 经完全热处理及高温蠕变后,DZ125合金在枝晶间/干仍然存在组织结构的不均匀性,在枝晶干区域的立方γ′相及筏状γ′相尺寸细小,而枝晶间区域的立方γ′相及筏状γ′相尺寸粗大。

2) 在1 040 ℃、137 MPa蠕变期间,合金枝晶干区域的立方γ′相经3 h可完全转变成与应力轴垂直的N−型筏状结构,随施加应力值降低,γ′相发生完全筏形化转变的时间延长;确定出合金组织演化后的组织结构是γ′相沿(001)晶面形成筛网状筏状结构,γ基体相连续充填在筛网状筏形γ′相之间,可保证合金的高塑性。

3) 在1 040 ℃蠕变期间,合金发生的组织演化归因于元素的定向扩散,其中,元素Mo、W具有较低的扩散速率,而元素Al、Ta具有较高的扩散迁移率是促使合金发生较快组织演化的主要原因。

[1]HENDERSON P J, MCLEAN C. Creep transient in the deformation of anisotropic nickel-base alloys[J]. Acta Metallurgica, 1982, 30(6): 1121−1128

[2]孙鸿卿, 钟敏霖, 刘文今, 何金江, 李晓莉, 朱晓峰. 定向凝固镍基高温合金上激光熔覆Inconel738的裂纹敏感性研究[J].航空材料学报, 2005, 25(2): 26−31.SUN Hao-qing, ZHONG Min-lin, LIU Wen-jin, HE Jin-jiang, LI Xiao-li, ZHU Xiao-feng. Cracking sensitivity on laser cladding Inconel 738 on directionally solidified Ni-base superalloy[J].Journal of Aeronautical Materials, 2005, 25(2): 26−31.

[3]陈荣章, 佘 力, 张宏炜, 王罗宝. DZ125定向凝固高温合金的研究[J]. 航空材料学报, 2000, 20(4): 14−19.CHEN Rong-zhang, SHE Li, ZHANG Hong-wei, WANG Luo-bao. Investigation of directionally solidified alloy DZ125[J].Journal of Aeronautical Materials, 2000, 20(4): 14−19.

[4]张 军, 杨 敏, 王常帅, 刘 林, 傅恒志. DZ125高温合金熔体超温处理定向凝固组织的演化规律[J]. 铸造技术, 2009,30(9): 1108−1111.ZHANG Jun, YANG Min, WANG Chang-shuai, LIU Lin, FU Heng-zhi. Microstructure evolution of DZ125 superalloy directionally solidified with melt superheating treatment[J].Foundry Technology, 2009, 30(9): 1108−1111.

[5]MOHAMMAD V, MASOUD S. Creep life prediction of inconel 738 gas turbine blade[J]. Journal of Applied Sciences, 2009,9(10): 1950−1955.

[6]YU Q M, YUE Z F, WEN Z X. Creep damage evolution in a modeling specimen of nickel-based single crystal superalloys air-cooled blades[J]. Materials Science and Engineering A, 2008,477(1/2): 319−327.

[7]闵志先, 沈 军, 熊义龙, 王 伟, 杜玉俊, 刘 林, 傅恒志.高温度梯度定向凝固镍基高温合金DZ125的组织演化[J]. 金属学报, 2011, 47(4): 397−402.MIN Zhi-xian, SHEN Jun, XIONG Yi-long, WANG Wei, DU Yu-jun, LIU Lin, FU Heng-zhi. Microstructural evolution of directionally solidified Ni-based superalloy DZ125 under high temperature gradient[J]. Acta Metallurgica Sinica, 2011, 47(4):397−402.

[8]闵志先, 沈 军, 王灵水, 冯周荣, 刘 林, 傅恒志. 定向凝固镍基高温合金DZ125平界面生长的微观组织演化[J]. 金属学报, 2010, 46(9): 1075−1080.MIN Zhi-xian, SHEN Jun, WANG Ling-shui, FENG Zhou-rong,LIU Lin, FU Heng-zhi. Microstructural evolution of directionally solidified Ni-based superalloy DZ125 under planar growth[J]. Acta Metallurgica Sinica, 2010, 46(9): 1075−1080.

[9]DAROLIA R, WALSTON W S, NATHAL M V. NiAl alloys for turbine airfoils[C]// Superalloy 1996, Metal Park: TMS, 1996:561−570

[10]胡壮麒, 刘丽荣, 金 涛, 孙晓峰. 单晶镍基高温合金的发展[J]. 航空发动机, 2005, 31(3): 1−7.HU Zhuang-qi, LIU Li-rong, JIN Tao, SUN Xiao-feng.Development of the Ni-base single crystal superalloys[J].Aeroengine, 2005, 31(3): 1−7.

[11]TIAN S G, ZHOU H H, ZHANG J H, YANG H C, XU Y B, HU Z Q. Directional coarsening of theγ′ phase for a single crystal nickel base superalloy[J]. Materials Science and Technology,2000, 16: 451−458.

[12]TIAN S G, CHEN C R, ZHANG J H, Evolution and analysis ofγ′ rafting during creep of single crystal nickel-base superalloy[J].Materials Science and Technology, 2001, 17: 736−744.

[13]顾林喻, 刘忠元, 史正兴. 高梯度快速定向凝固下DZ22高温合金的显微偏析[J]. 中国有色金属学报, 1996, 6(2): 110−113.GU Lin-yu, Liu Zhong-yuan, SHI Zheng-xing. Microsegregation of DZ22 superalloy under unidirectional solidification with high temperature gradient and rapid growth rate[J]. Transactions of Nonferrous Metals Society of China, 1996, 6(2): 110−113.

[14]郭建亭. 一种性能优异的低成本定向凝固镍基高温合金DZ417G[J]. 金属学报, 2002, 38(11): 1163−1174.GUO Jian-ting. A directionally solidified nickel-base superalloy DZ417G with excellent properties and low cost[J]. Acta Metallurgica Sinica, 2002, 38(11): 1163−1174.

[15]TIAN S G, ZHANG S, LI C X, YU H C, SU Y, YU X F, YU L L.Microstructure evolution and analysis of a [011]orientation single crystal nickel-based superalloy during tensile creep[J].Metallurgical and Materials Transactions A, 2012, 43(10):3887−3896.

[16]ENGSTROM A, HOGLOUND L, AGREN J. Computer simulation of diffusion in multiphase systems[J]. Metallurgical and Materials Transactions A, 1994, 25(6): 1127−1134.

[17]NABARRO F R N, CRESS C M, KOTSEHY P. The thermodynamic driving force for rafting in superalloys[J]. Acta Materialia, 1996, 44: 3189−3198.