相变蓄热单元性能强化的数值研究

刘永坤,陶于兵,唐宗斌

(西安交通大学能源与动力工程学院,热流科学与工程教育部重点实验室,陕西 西安 710049)

①相变蓄热技术为促进节能减排、实现能量的合理利用提供了有效途径。但由于受相变材料导热系数低的影响,相变蓄热系统的储、放热速率也较低,因而,急需开展相变蓄热系统的性能强化研究。Adine等[1]对采用多级相变材料的相变蓄热方案进行了数值研究,证明了多级相变材料可以强化相变蓄热性能。Zhao和Wu[2-3]对在相变材料内添加金属泡沫和膨胀石墨来强化其传热性能的方案进行了实验研究,结果表明,储、放热速率都得到了提升。Yang等[4]研究了应用金属泡沫和翅片的相变蓄热器,结果表明,传热效果得到提高,储、放热时间减少。Lacroix[5]数值研究了采用强化传热翅片的套管式相变蓄热单元的蓄热性能,结果表明,环形翅片对中等质量流速、小进口温度的情况最有效。Castell等[6]实验研究了相变材料侧采用纵向翅片对相变材料放热过程的强化效果,发现采用纵向翅片可以有效降低相变材料的放热时间。Tao等[7]数值研究了带有内翅片的强化传热管用于强化套管式相变蓄热单元性能的可行性,证明了强化传热流体侧的传热性能也是提高总体蓄热性能的一个有效途径。Sohif和Abduljalil等[8-9]建立了二维数值模型,对带有内外翅片的三螺旋管式相变蓄热器中的熔化和凝固过程进行了模拟,研究了不同结构参数对熔化、凝固过程的影响。

然而,现有的关于相变蓄热过程的数值研究大多采用二维简化模型,忽略了液态相变材料的自然对流,或者采用有效导热系数方法取代自然对流。为了分析自然对流对相变储热单元综合性能的影响,本文建立了考虑自然对流的三维相变蓄热模型,开发了三维柱坐标下的数值模拟程序,探讨了自然对流对相变蓄热过程的影响;并设计了采用外纵向翅片的外强化传热管以及带有内螺纹翅片和外纵向翅片的双侧强化传热管的壳管式相变蓄热单元,数值研究了强化传热管对蓄热性能的强化效果,为相变蓄热单元的设计及性能强化提供参考。翅片上底宽0.2 mm、下底宽0.48 mm。

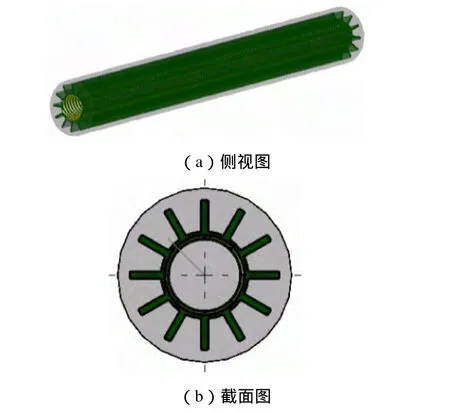

图1 外强化传热管结构图Fig.1 Schematic for the outside enhanced tube

1 物理及数学模型

1.1 物理模型

首先针对相变材料导热系数小、储热速率低的缺点,在套管式蓄热单元的内管外壁面上设置沿轴线方向的翅片,形成外强化传热管(图1),一定程度上解决环形空间内相变蓄热材料导热系数低的缺陷。然后在外强化传热管的基础上,在内管内壁面采用内螺纹翅片结构来进一步强化传热流体侧的对流传热性能(图2)。蓄热单元的总体几何参数及相变材料热物性参数见表1,其中相变材料采用NaCl-Na2CO3-NaOH 的混合熔盐(质量比为 7.8︰6.4︰85.8)。对于强化传热管,外翅片选取铝型材,沿圆周方向设置12个翅片、翅高9 mm、翅宽2 mm;内螺纹翅片高与内管内径之比为0.0244、翅片片间距与翅高比为2.577、翅片数为45个、螺旋角为48°、

图2 双侧强化传热管结构图Fig. 2 Schematic for the bilateral enhanced tube

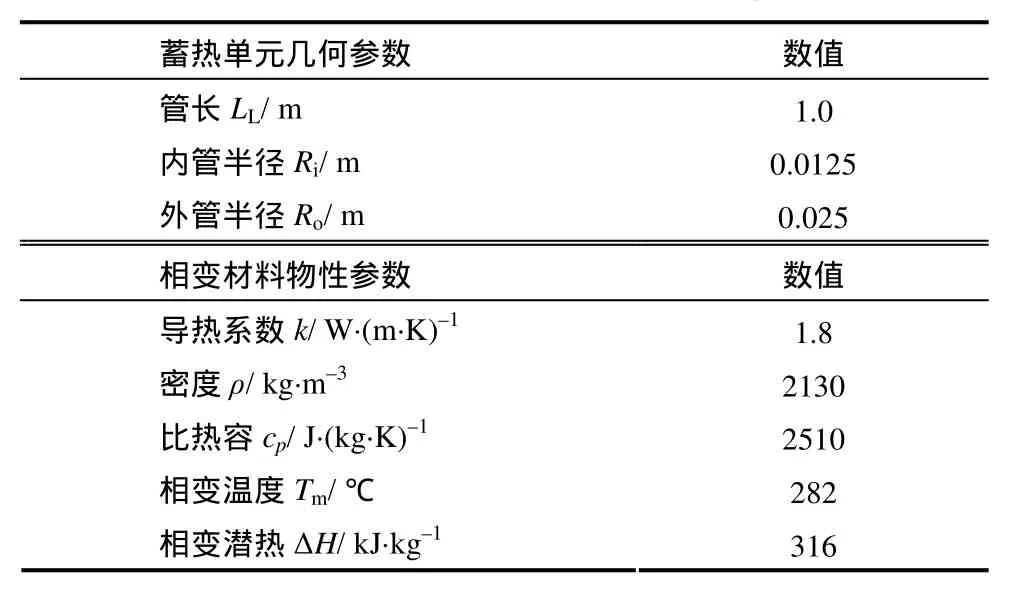

表1 蓄热单元几何参数及相变材料的热物性参数Table 1 Geometric parameters for the LHS tube and thermophysical parameters for PCM

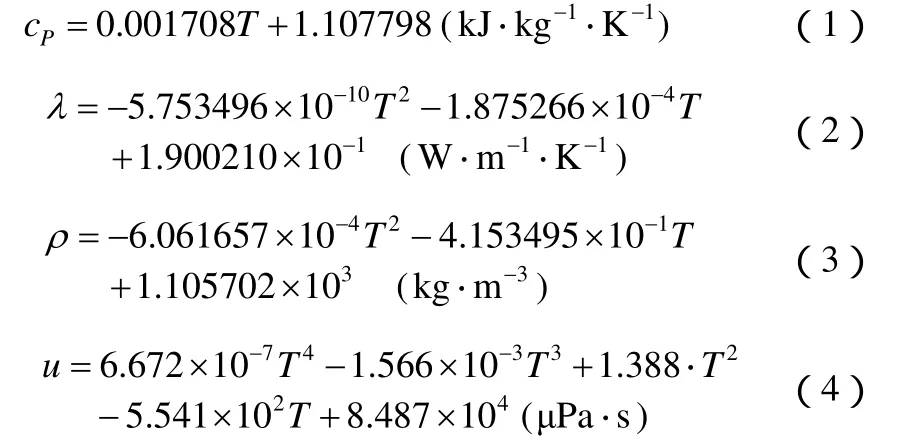

传热流体采用导热油Syltherm800,物性拟合公式见式(1)~(4)[10]

为了简化模型,假设:① 综合考虑计算精度和计算时间,传热流体采用一维分布参数模型,传热流体轴向导热和黏性耗散忽略不计;② 相变材料热物性取常数;③ 相变蓄热单元内管壁热阻忽略不计,外管表面当绝热处理;④ 相变材料的密度符合Boussinesq假设。

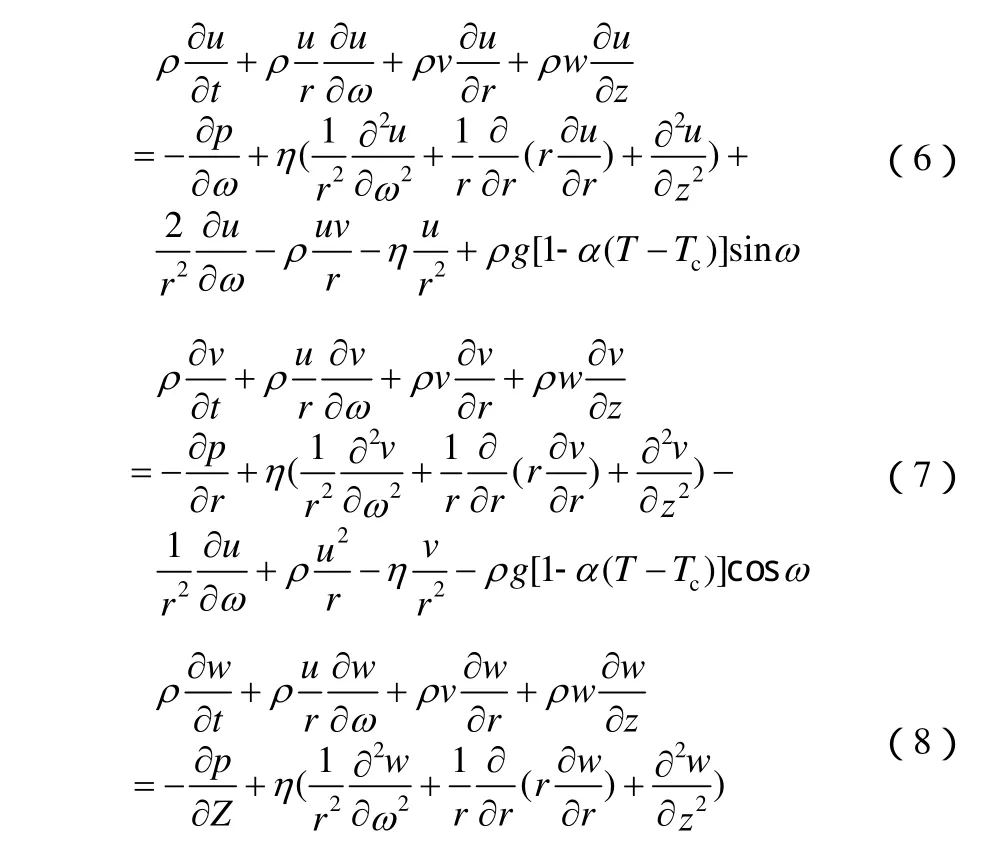

1.2 控制方程

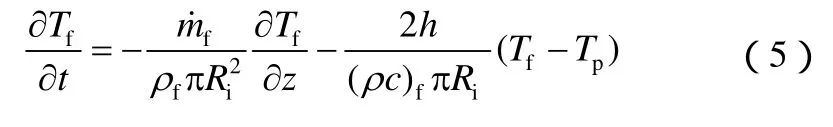

依据上述假设,传热流体侧采用一维分布参数法模型,控制方程如下

相变材料侧为了考虑自然对流的影响,采用三维柱坐标模型,动量方程见式(6)~(8)

能量方程为

1.3 初始条件及边界条件

由于对称性选取整个蓄热管的半个圆周作为研究对象,初始时刻相变材料及传热流体的温度为150 ℃,边界条件设置如下。

(1)传热流体侧 采用给定入口温度和流速的第一类边界条件,入口温度为300 ℃,入口质量流量为0.0125 kg/s。

(2)相变材料侧ω方向上,采用对称边界条件。r方向上,速度边界在内外表面采用固壁边界条件;温度边界在外表面采用绝热边界,内表面采用第三类对流传热边界,其中对流换热系数采用关联式进行计算[7,11]。z方向上,在两端面速度边界采用固壁边界条件;温度边界采用绝热边界。

2 模型验证

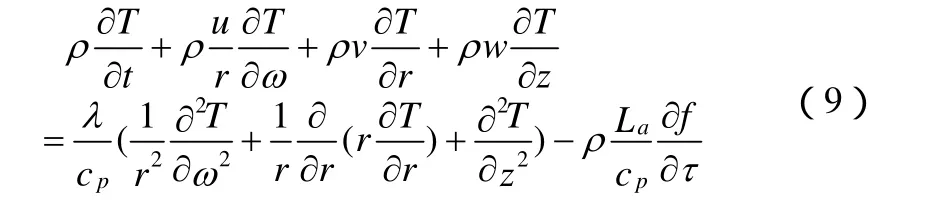

本文根据建立的物理及数学模型,基于SIMPLER算法,自行开发了Fortran计算程序。经过网格独立性及时间步长验证后,选取 40×40×40的网格作为计算网格,时间步长设定为5 s。收敛准则取为传热流体和蓄热材料的最大相对热平衡偏差小于10–3。然后,通过与文献[5]中的实验结果对比,来验证模型及模拟程序的正确性。验证中,利用本文的计算模型,采用文献中的几何结构及热物性参数,在相同工况下计算了传热流体相对入口温度为20 ℃(即比相变材料的熔化温度高20 ℃)时,蓄热单元在r=0.0089 m、z=0.95 m以及r=0.0099 m、z=0.51 m两位置温度T1、T2随时间的变化关系,由于本模型采用的是三维模型,T1、T2的温度采用的是对应的两圆周上的平均温度。图 3为模拟结果与实验结果及文献结果的对比图,由图可见,模拟结果和实验数据吻合很好,验证了模型的可靠性。

图3 模型验证Fig.3 Model validation

3 结果及分析

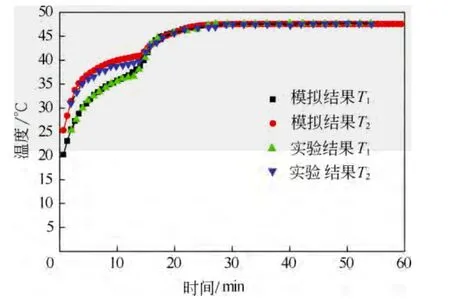

3.1 强化传热管对相变材料熔化时间的影响

图4是采用光管、外强化传热管和双侧强化传热管三种结构时,相变材料熔化分数随时间的变化曲线。采用外强化传热管时,与光管结构相比,由于强化了相变材料侧的导热系数,使得相变材料先开始熔化,而且相变材料的熔化速率高于采用光管时的熔化速率,因而相变材料完全熔化时间提前。采用双侧强化传热管结构时,不仅强化了相变材料侧的导热系数,传热流体侧的对流传热系数也大幅度增加,因而相变材料开始熔化和完全熔化的时间大幅度提前。采用光管,200 min时相变材料完全熔化;采用外强化传热管,164 min时相变材料完全熔化,熔化时间缩短 18.0%;而采用双侧强化传热管,95 min时相变材料已经完全熔化,熔化时间缩短 52.5%。可见,相比于采用外强化传热管,采用双侧强化传热管可以明显提升相变材料的熔化速率,缩短熔化时间。

图4 强化传热管对熔化分数的影响Fig.4 Effects of enhanced tubes on melting fraction

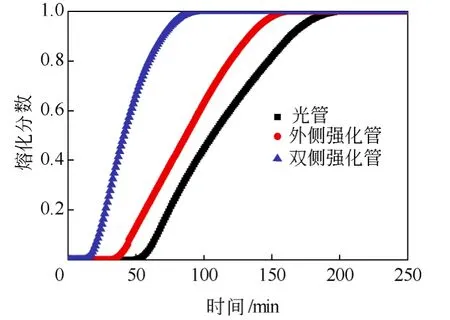

3.2 强化传热管对蓄热速率及蓄热量的影响

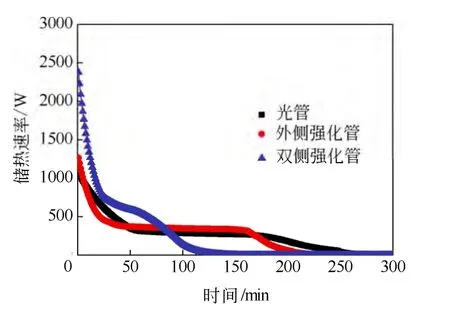

图 5显示了不同传热管结构对储热速率的影响。从图中可以看出,熔化前的显热蓄热阶段,由于采用外强化传热管的蓄热单元相变材料侧的相对导热系数增大,因此,其储热速率高于光管结构。但随着时间推移,采用外强化传热管时,相变材料的温度升高更快,因此,相变材料和传热流体的传热温差逐渐小于光管时的传热温差,造成采用外强化传热管方案时,储热速率反而低于光管。相变蓄热阶段由于外强化换热结构和光管结构的传热温差相同,相对导热系数大的外强化传热管的储热速率略高。相变蓄热完成后的显热蓄热阶段,与熔化前的显热蓄热阶段相似,随着时间的进行,采用外强化传热管时相变材料的温度比采用光管时的温度更高,传热温差减小,储热速率降低,所以完全熔化后外强化传热管蓄热单元的蓄热速率小于光管结构。采用双侧强化传热管的蓄热单元,一方面相变材料侧的导热系数增加;另一方面传热流体侧的对流传热系数增加,因而,在显热阶段前期的储热速率远高于光管结构。相变蓄热阶段,由于传热温差相同,双侧强化传热管具有更高的传热系数,因此,其储热速率明显高于光管结构。而随着时间的进行,双侧强化传热管结构先完成相变蓄热,进入显热蓄热阶段,此时采用双侧强化传热管的蓄热单元的传热温差进一步减小,储热速率也再次低于光管结构。

图5 强化传热管对储热速率的影响Fig.5 Effects of enhanced tubes on LHS rate

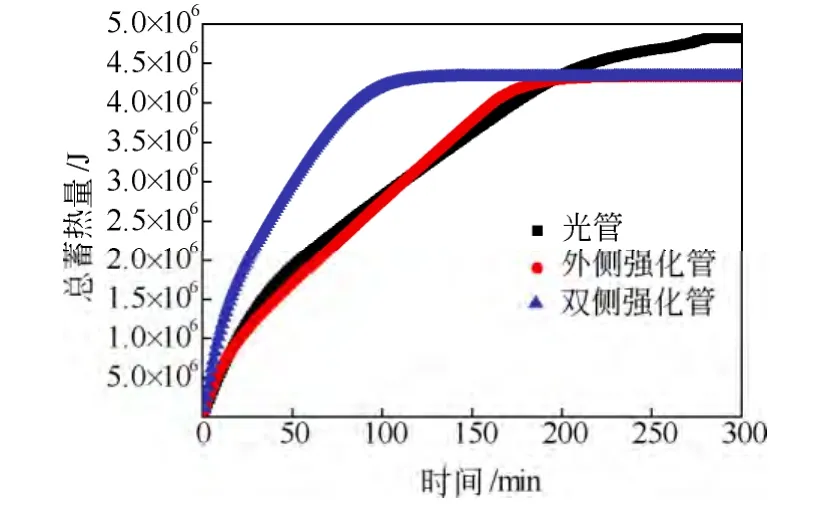

图 6显示了不同传热管结构对总蓄热量的影响。在熔化前的显热蓄热阶段,蓄热过程刚开始时,采用外强化传热管的蓄热单元的储热速率高于光管,这段时间内采用外强化传热管的蓄热单元的总蓄热量增长较快。而随着时间推移,外强化传热管储热速率低于光管,总蓄热量增长速度减小,光管结构的总蓄热量逐渐大于外强化传热管结构。进入相变蓄热阶段后,外强化传热管的蓄热单元的储热速率略高于光管结构,因此,一段时间后,总蓄热量相比于光管也在一定程度上增大。采用光管时,相变蓄热过程在281 min结束,总蓄热量达到最大值;采用外强化传热管时,蓄热过程在216 min结束,蓄热时间缩短了23%。采用双侧强化传热管的蓄热单元,相变材料完全熔化前的时间内,储热速率均高于光管结构,这个时间段内采用双侧强化传热管的蓄热单元的总蓄热量也明显高于光管结构。完全熔化后进入显热蓄热阶段,随着蓄热过程的进行,总蓄热量在146 min达到最大值,蓄热过程结束,相比于光管蓄热时间缩短了48%。另一方面,与光管结构相比,外强化传热管和双侧强化传热管结构,由于外翅片占据了一定空间,相变材料的质量减小,最大总蓄热量小于光管结构。

图6 强化传热管对总蓄热量的影响Fig.6 Effects of enhanced tubes on thermal energy storage capacity

3.3 强化传热管对固–液界面分布的影响

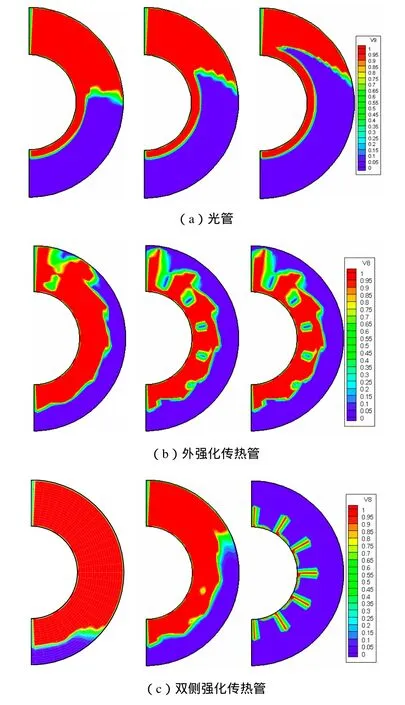

图7是总熔化分数f=0.5时,不同轴向位置(z)截面上熔化分数场图(固–液界面分布图)。通过图7(a)~(c)的综合对比可以看出,总体上沿着流动方向,传热流体的温度逐渐降低,传热温差逐渐减小,因此,蓄热速率减慢,引起截面内的熔化分数逐渐减小。同时,由于受自然对流的影响,底部的液态相变材料在自然对流的驱动下,会向顶部流动,引起靠近顶部的相变材料的熔化速率明显高于底部相变材料的熔化速率,从而固–液界面分布呈现明显的非均匀性,顶部的相变材料完全熔化时,底部相变材料绝大部分还处于固体状态。而采用强化传热管时,一方面由于传热效果增强,沿着流动方向,传热流体的温度降低得更快,因此,沿着流动方向截面内的熔化分数减小得更明显,特别是采用双侧强化传热管时,入口截面附近相变材料已接近完全熔化,而出口界面附件相变材料几乎尚未开始熔化。另一外翅片的存在会抑制自然对流现象,使得自然对流引起的固–液界面的非均匀性减弱。

可见,自然对流的存在虽然可以强化相变材料侧的传热性能,但同时也会引起严重的固–液界面分布不均匀现象;采用相变材料侧加翅片的强化方案,可以有效削弱自然对流引起的固–液界面分布不均匀现象,并起到强化蓄热速率的作用;采用双侧强化传热管可以进一步强化蓄热速率。

图7 总熔化分数f=0.5时,z=0.1、z=0.5、z=0.9截面内的熔化分数场图Fig. 7 PCM melting interface in the cross-section of z =0.1, z =0.5, z =0.9 at f=0.5

4 结 论

本文建立了考虑自然对流的三维相变蓄热单元的计算模型,提出了采用纵向翅片的外强化传热管和同时采用外纵向翅片和内螺纹翅片的双侧强化传热管两种强化结构,以此来强化蓄热单元的蓄热性能,并数值研究了两种强化方案对相变蓄热性能的前后效果。研究结果表明:

(1)采用纵向翅片的外强化传热管结构可以有效提高相变材料区域的有效导热系数,一定程度上提高储热速率,缩短相变蓄热时间,但效果较弱。

(2)采用外壁加纵向翅片、内壁加螺纹翅片的双侧强化传热管结构,可以同时提高相变材料侧的有效导热系数和传热流体侧的对流传热系数,相变蓄热速率得到大幅提升,蓄热时间明显缩短。

(3)液态相变材料的自然对流虽然可以强化相变材料侧的传热性能,但同时也会引起固–液界面分布不均匀现象,采用相变材料侧添加翅片的强化方案,不仅可以有效削弱这一现象,而且可以强化相变蓄热单元的蓄热性能。

[1]Adine H A,Qarnia H E. Numerical analysis of the thermal behaviour of a shell-and-tube heat storage unit using phase change materials[J].Applied Mathematical Modelling,2009,33(4):2134-2144.

[2]Zhao C Y,Wu Z G. Heat transfer enhancement of high temperature thermal energy storage using metal foams and expanded graphite[J].Solar Energy Materials & Solar Cells,2011,95(2):636-643.

[3]Wu Z G,Zhao C Y. Experimental investigations of porous materials in high temperature thermal energy storage systems[J].Solar Energy,2011,85(7):1371-1380.

[4]Yang J L,Du X Z,Yang L J,Yang Y P. Numerical analysis on the thermal behavior of high temperature latent heat thermal energy storage system[J].Solar Energy,2013,98,PartC:543-552.

[5]Lacroix M. Study of the heat transfer behavior of a latent heat thermal energy storage unit with a finned tube[J].International Journal Heat Transfer,1993,36(8):2083-2092.

[6]Castell A,Sole C,Medrano M,et al. Natural convection heat transfer coefficients in phase change material(PCM)modules with external vertical fins[J].Applied Thermal Engineering,2008,28(13):1676-1686.

[7]Tao Y B,He Y L,Qu Z G. Numerical study on performance of molten salt phase change thermal energy storage system with enhanced tubes[J].Solar Energy,2012,86:1155-1163.

[8]Mat S,Al-Abidi A A,Sopian K,Sulaiman M Y,Mohammad A T.Enhance heat transfer for PCM melting in triplex tube with internal-external fins[J].Energy Conversion and Management,2013,74:223-236.

[9]Al-Abidi A A,Mat S,Sopian K,Sulaiman M Y,Mohammad A T.Numerical study of PCM solidification in a triplex tube heat exchanger with internal and external fins[J].International Journal of Heat and Mess Transfer,2013,61:684-695.

[10]Dow Corning Corporation. Properties of syltherm 800 heat transfer liquid[R]. Michigan,1985.

[11]Gregory J Z,Louay M C,Walters D K. Correlating heat transfer and friction in helically-finned tubes using artificial neural networks[J].International Journal of Heat and Mass Transfer,2007,50(23-24):4713-4723.