基于HyperMesh二次开发的无铆钉铆接有限元快速建模

陆善彬, 吕 婕, 陈 伟, 冯兆玄, 戚桂悦, 叶 辉

(1. 吉林大学汽车工程学院,吉林 长春 130025;2. 南京工程学院汽车与轨道交通学院,江苏 南京 211167)

基于HyperMesh二次开发的无铆钉铆接有限元快速建模

陆善彬1, 吕 婕1, 陈 伟2, 冯兆玄1, 戚桂悦1, 叶 辉1

(1. 吉林大学汽车工程学院,吉林 长春 130025;

2. 南京工程学院汽车与轨道交通学院,江苏 南京 211167)

目前采用约束单元 SPR2建立无铆钉铆接的简化有限元模型,建模简单,仿真精度较高,但HyperMesh 12.0版本不支持SPR2建模,导致了整车建模效率较低,因此本文应用Tcl/Tk 语言和 HyperWorks内置函数开发了整车铆接SPR2的有限元快速建模模块。并以某轿车铆接建模为例,验证了该模块的可操作性。该模块可根据用户选择的铆接点自动识别连接板件,极大地提高了建模效率,同时可有效地避免软件的升级更新,节约费用,并为其他新型连接的有限元快速建模提供了一种参考方法。

无铆钉铆接;二次开发;快速建模;Tcl/Tk

无铆钉自冲铆接[1-2]以其异种金属连接的优势而被广泛应用在车身结构的连接中。无铆钉铆接是一种机械连接技术,不需要额外的材料连接,是通过凸模将上板料压入下板料形成锁扣进行连接。双层板铆接断面如图1。在整车碰撞模拟中,为了减少仿真计算时间,需要建立无铆钉铆接的简化有限元模型。无论在动态试验还是静态试验中,在十字拉伸工况下,SPR2模型能够较准确预测出失效点,同时在搭接剪切工况下,SPR2模型能模拟出韧性失效模式。因此,SPR2模型作为铆接的简化模型较为理想[3]。

图1 双层板铆接的断面

HyperMesh是一款应用广泛,功能强大的有限元前处理软件。目前我国大多数企业对于HyperMesh还只限于使用阶段,而对HyperMesh二次开发的研究并不是很多[4]。曹文钢和范超[5]运用Tcl/Tk语言和HyperWorks内置函数开发了CAE流程自动化系统,为产品设计、分析提供一种快捷方法。孙静等[6]研究了 HyperWorks 流程自动化系统的开发过程与关键技术,利用系统对铝合金车体进行静态强度分析。许宇能等[7]利用HyperMesh二次开发功能开发了行人保护模拟自动化前处理系统,实现自动划分参考线、确定硬点和定位模型功能。目前HyperMesh 12.0版本可以建立点焊、胶粘、螺栓等多种连接方式的有限元模型,但不支持无铆钉铆接SPR2的建模,只能在所有建模工作结束后,通过文本编辑完成,导致SPR2建模繁琐,尤其在整车建模环境下,建模效率极低。

针对SPR2建模繁琐,整车铆接效率低等问题,本文应用 HyperMesh二次开发功能开发整车无铆钉铆接SPR2有限元快速建模模块,从而大大提高了建模的效率,避免频繁的软件升级更新,节省费用,并为其他新型连接方式的有限元快速建模提供参考。

1 基于Tcl/Tk的HyperMesh二次开发技术

HyperMesh 提供了Tcl接口,扩展软件功能,以实现用户的需求。Tcl(工具命令语言)是一种脚本语言,其语法固定,易于阅读、平台独立且不需要编译,可以作为一个独立的应用程序或嵌入式应用程序。而Tk是Tcl的图形界面工具包,用于定义Tcl命令、创建和操纵用户界面部件[8]。

HyperMesh提供了两种常见的功能函数,一种为“*”命令函数,如*createvector用于向量的创建。另一种为“hm”命令函数,如hm_getdistance可以测得两节点间距离。

2 整车铆接快速有限元建模模块的实现

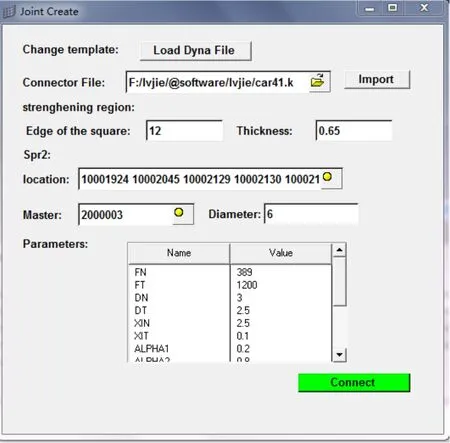

整车铆接快速有限元建模模块包括3个部分:文件导入、SPR2参数和局部调整区域参数,模块界面如图2。

图2 模块的界面

2.2 模块关键技术

2.2.1 自动识别连接板件

在进行整车铆接有限元建模时,用户先在铆接点位置建立节点。完成所有节点创建后,用户定义上层板件,选择对应的铆接节点,模块自动识别下层板件comp的ID号。

利用命令hm_getclosetnode在除上板以外comp的单元中找到离铆接节点最近的节点,该节点所在的comp即为下板。

2.2.2 局部调整区域的确定

为了让模拟结果更精准,需要调整铆接点附近的壳单元属性,一般铆接成型后板材附近母材会发生硬化,屈服强度会增加,同时板材会减薄[3]。上层板料减薄和硬化较为明显,因此将铆接点上板周围壳单元的屈服应力增大,壳单元厚度减小,作为局部调整区域。

红色文化作为一种资源,既包括物质资源,也包括精神资源。红色文化的物态类是指中国共产党在革命斗争与建设过程中所形成的革命精神、革命传统、革命思想等文化的物质载体与物态表现,其表现形式多样,有在革命战争年代为革命事业浴血奋战、做出了伟大贡献,甚至牺牲生命的革命前辈与革命先烈,作为历史人物,他们的革命事迹也已融入红色文化;有革命前辈与革命先烈在革命与战争年代使用过的物品以及居住、工作过的旧址,这些物品与旧址因其主人也成为红色文化的重要组成部分;此外,革命与建设年代发生的重大事件与重要活动等也属于红色的范畴。

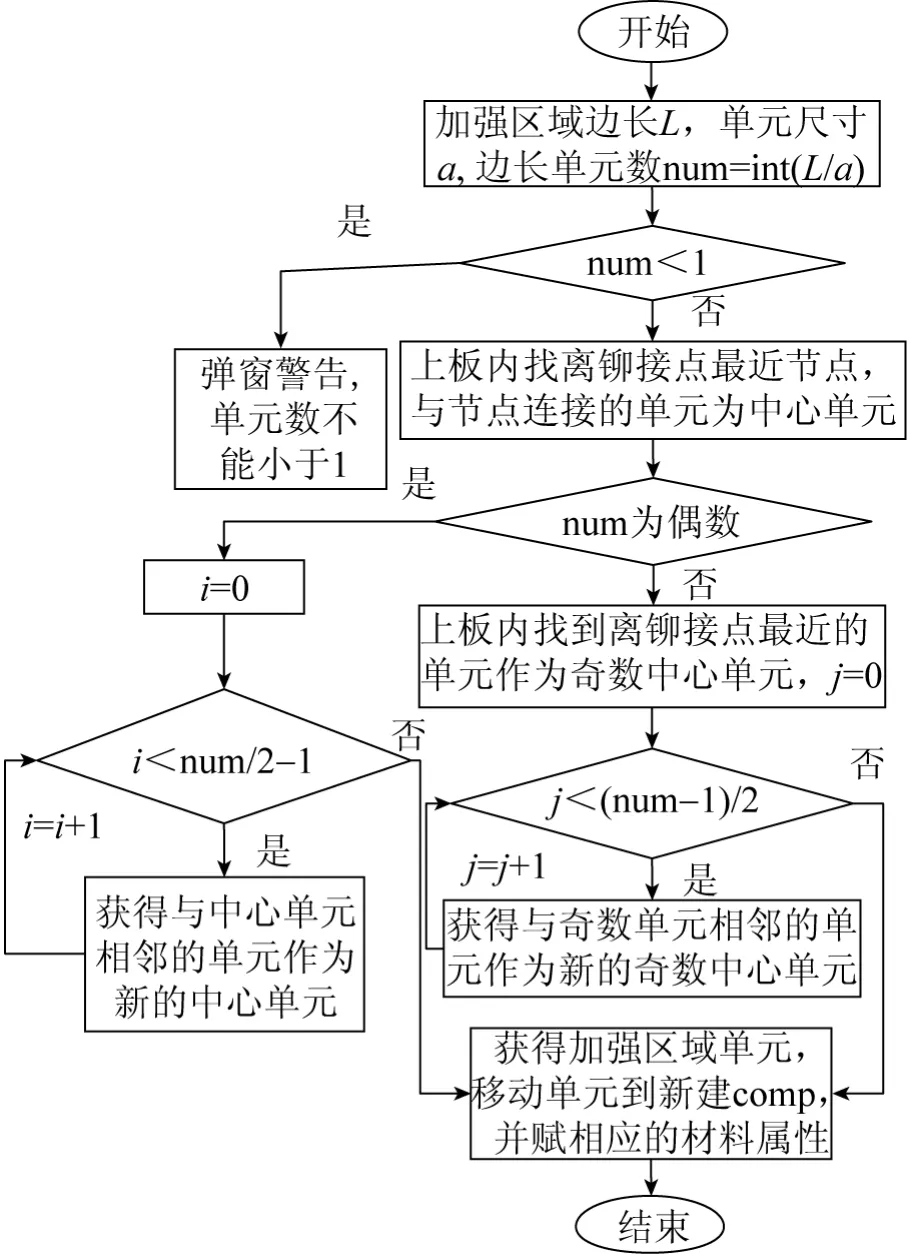

根据用户选择铆接节点模块可以自动建立局部调整区域,流程如图3。区域近似为正方形,区域大小和压边圈尺寸有关,由用户定义。模块将具有相同属性和材料的局部调整区域单元放一个comp中,并新建与其对应的属性和材料,便于用户编辑。

模块先计算附近单元的尺寸,根据用户定义的局部调整区域大小计算出区域边长的单元个数。

当区域边长的单元数为偶数时,利用离铆接点最近的节点找到与其相连的单元,命名为偶数中心单元。

图3 建立局部调整区域流程图

若单元数为2,则中心单元为加强区单元,若单元数为4,则再寻找与中心单元相连的单元,中心单元以及与其相连的单元则为局部调整区域单元。若单元数为6,8,10,···,以此类推。

当区域边长单元数为奇数时,模块要求局部调整区域个数不能为 1。若个数为 1,铆接点位置可能在局部调整区域的边界,局部调整区域的作用不明显,模块会弹窗警告。若单元个数是3,在上板内找到与铆接节点距离最小的单元即为奇数中心单元,奇数中心单元以及与其相连的单元则为局部调整区域单元。若单元个数5,则个数为3的局部调整区域及其相连的单元则为局部调整区域单元。若单元数为7,9,11,···,以此类推。

在搜索奇数中心单元时,对铆接点向上板翻边平面进行映射获得映射节点,映射节点所在单元为奇数中心单元。流程如图4所示。

图4 寻找奇数单元流程图

判断映射点是否在单元内,如图5,创建映射点与单元各节点N1, N2, N3, N4之间向量Vy1, Vy2, Vy3, Vy4,创建节点N2和N1的向量V21,N2和N3的 向 量 V23, 计 算 V1=Vy1×Vy2, V2=Vy2×Vy3, V3=Vy3×Vy4, V4=Vy4×Vy1, VNt=V21×V23。若映射点在单元内及边界上,则 V1×VNt≥0,V2×VNt≥0,V3×VNt≥0,V4×VNt≥0,否则映射点在单元外。

图5 判断映射点在单元内

2.2.3 SPR2铆接模型建立

利用关键字*CONSTRAINT-SPR2建立铆接模型,卡片信息如图6所示。

图6 CONSTRAINT-SPR2卡片信息

MID和SID:分别为铆钉连接的主从板comp的 ID号,用户选择主板,从板由模块自动搜索获得。

NSID:铆接节点集的ID号。用户可以一次性选择多个铆接节点来建立SPR2模型,对于连接相同板件的铆接节点建立一个节点set集,以节点集中第一个节点ID号命名。

THICK:主从板件厚度之和。根据主从板comp的ID号,利用命令hm_getentityvalue,可以分别获得主从板的厚度,并计算两板件厚度之和。

其余参数由试验获得,用户可以在模块界面定义,如图7(a),双击任一参数,出现弹窗7(b),用户填入参数。点击OK,完成参数输入,如图7(c),点击按钮clear可以清除数据。

确定SPR2的所有参数后,模块自动导出文件,覆盖原文件,此时的.K文件(LS_Dyna的输入文件)已经包含局部调整区域信息。考虑到 HyperMesh 12.0版本没有提供直接建立SPR2的模块,模块通过读写.K文件的方式创建SPR2铆接模型。模块利用Open命令打开文件,对文件进行逐行读取,当读取到“*end”时,文件的访问位置为结尾处,将访问位置设为最后一行首字符处,然后按照图6卡片中格式将SPR2信息写入.K文件,完成SPR2模型建立。

图7 SPR2参数输入界面

3 应用实例

利用某轿车的有限元模型进行整车无铆钉铆接有限元模型的建立,具体步骤如下:

(1) 在HyperMesh中调用.tcl文件,打开模块界面,选择模型所在目录,导入模型。

(2) 在所有需要铆接的部件之间建立铆接节点,保证铆接节点在两层板的中心位置,整车及局部的铆接节点如图 8所示。选择铆接节点和上板comp的ID号,并在界面上填写SPR2及局部调整区域的参数,具体参数如图9所示。

图8 整车及局部铆接点图

图9 无铆钉铆接建模参数

(3) 点击按钮Connect,完成整车铆接的SPR2模型建立,共创建730个铆接点,整车及局部的铆接建模如图10,图中黑色单元为局部调整区域。

图10 整车及局部铆接建模图

需要说明的是,本文所选的铆接点位置只是为了验证本模块而所建,实际生产时,铆接点位置应以实际需要为准。

4 结 论

本文系统地介绍了整车铆接快速有限元建模的开发流程及关键技术,用户选择铆接点,输入SPR2和局部调整区域参数,模块自动建立整车铆接有限元模型,解决了HyperMesh无法实现SPR2建模的问题,提高了SPR2建模的效率。利用模块实现某轿车的无铆钉铆接的SPR2建模,验证了模块的有效性。

[1] Mucha J. The analysis of lock forming mechanism in the clinching joint [J]. Materials & Design, 2011, 32(10): 4943-4954.

[2] Jayasekara V, Min K H, Noh J H, Kim M T, Seo J M, Lee H Y, Hwang B B. Rigid-plastic and elastic-plastic finite element analysis on the clinching joint process of thin metal sheets [J]. Metals and Materials International, 2010, 16(2): 339-347.

[3] 周璐瑶, 吕 婕, 陆善彬, 叶 辉. 无铆钉自冲铆接有限元简化模型建模方法研究[J]. 锻压技术, 2014, 39(5): 126-131.

[4] 朱金光, 冷 峻, 刘安宁, 张 鹏. CAE分析在企业技术创新中的初步探索与实践[J]. 农业装备与车辆工程, 2008(10): 35-37.

[5] 曹文刚, 范 超. 基于HyperWorks的CAE流程自动化系统设计开发[J]. 工程图学学报, 2011, 32(1): 16-21.

[6] 孙 静, 黄雪飞, 李慧萍, 米小珍, 王 枫. 基于HyperWorks的流程自动化系统开发与应用[J]. 铁路计算机应用, 2012, 21(12): 30-33.

[7] 许宇能, 陆善彬, 叶 辉. 基于HyperMesh二次开发的汽车行人保护数值仿真自动化前处理系统[C]//Altair 2012 HyperWorks技术大会论文集, 上海, 2012: 1-9.

[8] Ousterhout J K, Jones K. Tcl/Tk入门经典[M]. 2版. 张元章, 译. 北京: 清华大学出版社, 2010: 211.

Finite Element Fast Modeling of Clinching Joints Based on HyperMesh Secondary Development

Lu Shanbin1, Lv Jie1, Chen Wei2, Feng Zhaoxuan1, Qi Guiyue1, Ye Hui1

(1. Automotive Engineering College, Jilin University, Changchun Jilin 130025, China; 2. School of Automative&Rail Transit, Nanjing Institute of Technology, Nanjing Jiangsu 211167, China)

At present, the constraint element SPR2 is applied to establish a simplified finite element model of clinching joints for its simple way for modeling and accurate simulation. However, HyperMesh 12.0 version can not support SPR2 modeling, which leads to the low efficiency of vehicle modeling. Therefore the Tcl/Tk and the built-in function of HyperWorks are used to develop finite element fast modeling for the vehicle clinching joint of SPR2. A certain car riveting modeling is taken as an example to verify the availability of the module. The module can automatically identify the connected plates according to the nodes selected, which greatly improves the modeling efficiency, avoids the software updates and saves the cost, and it provides a reference method for other new joints fast modeling.

clinching joint; secondary development; fast modeling; Tcl/Tk

TP 311.52

A

2095-302X(2014)05-0804-05

2014-05-05;定稿日期:2014-06-13

国家自然科学基金资助项目(51105166)

陆善彬(1978–),男,江苏海门人,副教授,工学博士。主要研究方向为汽车碰撞安全性。E-mail:lusb@jlu.edu.cn