褐煤超大型直管式气流干燥装置工业生产的设计

谭永鹏 詹仲福 赵 旭

(天华化工机械及自动化研究设计院有限公司)

褐煤是煤化程度最低的煤种,是泥炭在适度压力下转变而成的。其煤化程度介于泥炭和烟煤之间,含水量高,在空气中易风化;含一定量的原生腐殖酸;含碳量低,含氧量高,氢含量变化大;挥发分一般在45%~55%之间,易自燃。估计全世界褐煤约占煤炭总储量的50%,我国已探明的褐煤总储量达1 303亿t,约占全国煤炭总储量的13%,在目前已探明的褐煤保有储量中,以内蒙古东北地区最多,约占全国褐煤保有量的3/4,且资源集中,埋藏浅,煤层厚度大,并有相当一部分可供露天开采,是未来东北地区的主要能源和煤化工原料。

褐煤提质加工技术具有推广及大规模开发利用的价值,其重大意义在于将解除蒙东煤炭建设与生产发展的技术制约,拓宽褐煤市场,更大程度地实现经济效益、环境效益和社会效益的统一,并对国家褐煤资源的开发利用产生深远的影响。由于褐煤湿含量大(33%±4%)、产量高(100~1 000t/h)、燃点低、易自燃、热值低,因此将其作为能源及煤化工的原料时,必须进行干燥,以提高其热值,使湿含量在6%以下才能使用。

1 干燥方法及工艺选定

目前,国内外针对煤粉的干燥方式主要有:气流干燥、蒸汽管回转干燥、圆筒回转内热式干燥和流化床干燥[1]。经过多次系统调研并结合现场实际情况,针对褐煤干燥过程易燃、易爆的特点,最终采用气流干燥方式,系统采用烟气半闭路循环工艺。

2 设计条件

笔者所选用的气流干燥系统其具体设计条件如下:

燃料名称 褐煤

气流干燥能力 118t/h(wt)

年生产时间 6 000h

进料水分 33%±4%

产品水分 5%±1%

进料温度 0℃

热风进口温度 65℃±50℃

进料平均粒径 90%以上(含)小于3mm

排放尾气的粉尘含量 100mg/Nm3

根据以上设计条件,褐煤干燥系统配套高温烟气流化床炉,热负荷为4 652.22kW,气流管规格为φ2 200mm×30 000mm。一次除尘采用重力沉降仓,沉降仓规格为φ6 600mm×25 200mm,设备容积590m3,二次除尘采用袋式除尘器,除尘器面积为6 500m2,处理烟气量307 250m3/h(工况),为了保证系统的密封性能,进料采用星型卸料阀形式。

目前,国内报道的最大直径的气流干燥管为金川公司镍精矿气流干燥[2],干燥管最大直径为φ1 540mm,而且为三段式干燥,干燥管总高为53 560 mm,处理能力为60t/h镍精矿。

3 工艺流程

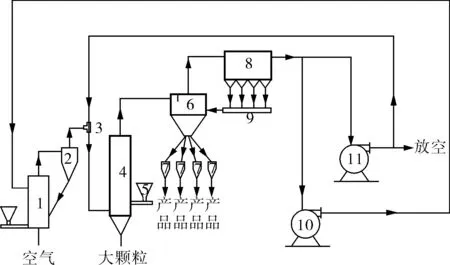

气流干燥系统主要由高温烟气流化床炉、进口旋转加料器、直管式气流干燥机、大颗粒卸料阀、重力沉降室、掺混料仓、产品卸料阀、中转螺旋、袋式除尘器、缓冲仓、尾气引风机、混温风机、管道、阀门、电气、仪表以及控制系统等组成。

烟气半闭路循环褐煤直管式气流干燥工艺流程如图1所示。外界助燃空气经空气过滤器过滤、鼓风机增压后,进入高温烟气流化床炉,燃料褐煤经过加料装置加入烟气炉进行燃烧,经过补充110℃左右的尾气作为二次助燃风燃烧,控制出口温度为850℃,经过高温旋风分离器进一步分离流化床炉燃烧携带的炉灰,产生的干净高温烟气与来自混温风机的干净尾气通过文丘里管混合,控制烟气氧含量小于8%,温度控制在650℃左右,送至气流干燥器进风口,作为湿物料干燥、输送的载体。

图1 烟气半闭路循环褐煤直管式

来自皮带称重给料机湿含量33%±4%(wt)、粒度3mm左右的湿粉煤,通过旋转加料器沿斜溜槽加入到气流干燥器内,湿粉煤在气流干燥器内部通过分料缓冲装置后垂直下落,与高速热风逆流接触,粉煤中的水分被高温热烟气蒸发而带走,干燥后的粉煤颗粒被带至干燥器中段,经过陶析环加速后送至出口,未被热风带起的较大颗粒在气流干燥器底部的锥段沉积,通过大颗粒卸料阀排放。

到达气流干燥器出口的粉煤湿含量降至5%(wt),干燥后的粉煤随尾气依次进入重力沉降室、袋式除尘器,重力沉降室收集下来的粉煤直接进入掺混料仓,袋式除尘器捕集的细粉煤通过螺旋转载至掺混料仓,不同粒径的粉煤颗粒在掺混料仓内进行均匀混合后进入4个缓冲料仓,通过缓冲料仓称重后进入后续系统。

通过袋式除尘器净化后的干净尾气通过两台并联风机抽吸,其中第一部分尾气通过混温风机加压后送至前段工序的高温烟气流化床炉进行混温,降低烟气氧含量,第二部分尾气通过尾气引风机抽吸后排空。

4 技术改进

4.1 一次除尘器的改造

在气流干燥系统设计和现场调试过程中,发现有需要改进的情况。

初步设计时,采用4台φ2 600 mm旋风分离器并联作为初效除尘器,设备压降在1 800Pa,在后期设计时,考虑到褐煤切向进入分离器,导致除尘器磨损严重,需要进行特殊喷涂处理,设备压降大,采用了重力沉降仓结构,沉降仓规格为φ8 000mm,设备压降500Pa,既节省了设备投资成本,又降低了系统能耗[3]。

4.2 干燥管膨胀节密封结构的改造

由于干燥管直径大,高度高,设备进风温度高,根据材料的线胀系数计算[4],干燥管冷热态伸缩量为257mm,在设备设计制造阶段,采用了普通的填料密封保证膨胀量,现场调试时,由于膨胀节处的拉伸,导致筒体焊缝开裂。改造时设计为弹簧自动调节装置,保证了其伸缩量和密封效果。

4.3 下料口的改造

下料方式在设备设计制造时,采用切向下料,由于下料管高度达4m,进料量达到140m3/h,物料的冲击力大、沿垂直方向物料速度达到8.85m/s,导致物料无法被热风携带进入后续除尘系统。根据现场调试情况,将进料口改为水平抛物线方式下料,使物料在干燥管内呈水平分布。为了防止物料在干燥管内分布不均匀,在进料口下部1m的距离处设置了格栅板,对物料在水平方向上进行再次分布。

4.4 干燥管进风口的改造

设计制造时,进风口借鉴镍精矿干燥形式,采用扩大段结构,在现场调试时,由于来自破煤机的大颗粒含量较高,进风管下部形成死区,导致大颗粒排放阀频繁堵塞。针对现场实际运行情况,并通过CFX软件对进风段风向和压降进行分析,具体结果如图2、3所示。根据分析结果将进风段由原来的φ2 400mm改为φ1 800mm,增加热风风速为原设计值的178%,进风口压降增加了1 250Pa,改善下部热风流道,大量的大颗粒被热风冲击,形成高温密相区,大颗粒在热风的作用下自爆,大颗粒排放量仅为原来排放量的20%。

图2 改造前、后热风流向

图3 改造前、后热风压降分布流向

5 结束语

烟气半闭路循环褐煤直管式气流干燥方法,通过褐煤直接燃烧产生烟气、直管式气流干燥机一次干燥达到产品湿份要求、大颗粒惯性沉降、细颗粒袋式除尘器捕集、大颗粒与细颗粒通过掺混装置掺混均匀、排空及混温风机和助燃风机各自控制风量,保证了装置的安全可靠运行,使装置的大型化成为可能;褐煤产品颗粒沉降、大颗粒与细颗粒的掺混工序,使除尘效率高,产品中颗粒混合均匀,对后续工段提供了粒径分布均匀的原料;本装置应用于2×0.5Mt/a褐煤提质装置工业生产中,采用该工艺不但杜绝了生产中的燃烧、爆炸事故,而且改善了产品的粒径分布,超大颗粒通过直管式干燥机下部锥段排出,保证了后续制球工序的产品质量。

[1] 徐振刚,刘随芹.型煤技术[M].北京:煤炭工业出版社,2001:152~154.

[2] 柳林.镍精矿气流干燥的生产实践[J].有色冶炼,1999,(z1):39~42.

[3] 姚玉英.化工原理[M].天津:天津科学技术出版社,2000:153~166.

[4] 成大先.机械设计手册[M].北京:化学工业出版社,2007:1~10.