影响水平管降膜蒸发因素的实验研究

赵龙陆 陈 晔

(南京工业大学)

水平管降膜蒸发器作为一种高效节能的换热设备,其优点为传热效率高、传热面积小、操作稳定性好、传热温差小[1,2],相对于其他类型的换热设备具有明显的优势。影响水平管降膜蒸发器换热效果的因素很多,众多研究人员对此进行了大量研究[3~6],但由于气、液界面的波动引起水平管降膜蒸发传热复杂和实验条件的差异,其研究结果有所不同,研究人员对传热系数的变化规律有不同意见, 因此有必要进一步对传热系数进行实验研究和理论分析, 明确传热系数随各操作因素的变化规律, 为设计与生产操作提供实验和理论依据。

1 实验设备及流程

实验采用喷淋管式分布器喷淋物料,在喷淋管上以23mm为间隔均匀开孔,孔径为3mm。液体从小孔中流出,均匀喷洒在水平蒸发管上。实验中采用φ25mm×3mm的光滑管作为蒸发管,用铂电阻温度传感器测量第一根蒸发管管壁温度。

实验流程如图1所示。液体经加热储罐加热到所需温度后,通过离心泵喷淋到水平管降膜蒸发器内,经蒸发管表面换热蒸发,未蒸发的物料经泵重新进入原液加热储罐,再次循环以上操作。蒸发管外产生的蒸汽通入冷凝器与冷却水换热冷凝,然后收集冷凝水,并测量数据。蒸汽段将去离子水通入电加热蒸汽发生器加热产生蒸汽,通过涡街流量计进入蒸发管内。换热后,在设备内部冷凝的冷凝水通过汽水分离器进入冷凝水计量器记录数据,蒸发管内未冷凝的蒸汽通过汽水分离器进入蒸汽冷凝器,然后收集冷凝水并测量数据。

为排除结垢和腐蚀的影响, 以去离子水作为研究对象,实验中蒸发侧液体的温度T=98.5℃,每组数据测量时间间隔为30min。

2 喷淋密度对热通量、传热系数的影响

图2为热通量随喷淋密度的变化规律。从图2可以看出,传热温差的变化对热通量的影响尤为明显,且热通量随喷淋密度的增大而持续增大,这与管外蒸发侧液膜的扰动有关,随着喷淋密度的增大,管外液膜流动由层流向紊流改变,对流传热增强,热通量也随之增大。但总的来说,喷淋密度对热通量的影响并非十分显著。

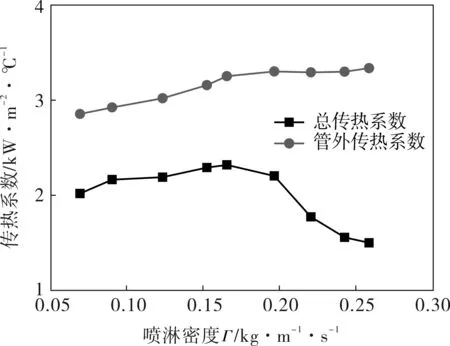

图3为传热温差不变(8℃)时传热系数随喷淋密度的变化规律。从图3可以看出,管外换热系数随喷淋密度的增加而增大,这是由于随着喷淋密度的增加,管外壁液体的流速增加,液膜波动加剧,液膜层流底层减薄,热阻减小,对流传热加强,利于换热。虽然增加喷淋密度会使液膜厚度增加,不利于换热,但实验表明,当喷淋密度小于0.25kg/(m·s)时,液膜扰动对于管外换热系数的影响大于液膜厚度增加的增加对其的影响。这一结果与许莉等得到的结论一致[7,8]。

图1 水平管降膜蒸发实验流程示意图

图2 喷淋密度对热通量的影响

图3 喷淋密度对传热系数的影响

总传热系数随喷淋密度的增加有一个先升后降的趋势,当喷淋密度为0.17kg/(m·s)左右时,取得其最大值,该变化趋势与管外换热系数截然不同。这是由于总传热系数中包含冷凝侧传热系数,管外蒸发传热系数的增大使得蒸发管内蒸汽冷凝量增加、液膜变厚,从而减小了管内蒸发传热系数,可能导致总传热系数的降低。另外,由于实验过程中待蒸发物料实际上并未达到饱和温度(工艺性要求),随着喷淋密度的增大,更多物料在蒸发管上需要先加热到饱和温度,然后再进行蒸发传热,物料升温所耗费的热量持续增加,故而由冷凝液量所计算的总传热系数持续降低。而且由于喷淋密度的增加,液滴飞溅不可避免,飞溅液滴与蒸发腔中的热蒸汽进行热量交换,在蒸发腔中消耗了一部分蒸汽,也会使基于出口冷凝液量所计算的总传热系数降低。

实验研究结果表明:在水平管式降膜蒸发器工艺参数的设计中,虽然提高喷淋密度有助于蒸发管外蒸发传热系数的增大,但过高的喷淋密度会导致蒸发总传热系数降低。从降低设备能耗、提高装置的效费比角度来讲,应选择合适的喷淋密度值,此次研究的最佳喷淋密度应在0.12~0.20kg/(m·s)范围内。

3 温差对传热系数、蒸发量的影响

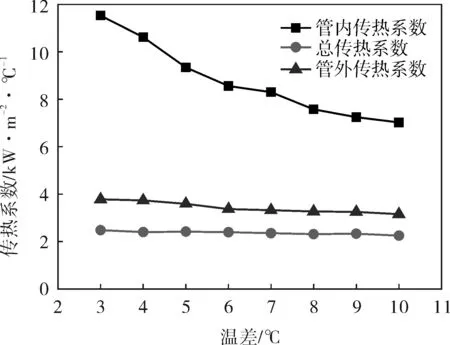

当喷淋密度为0.165kg/(m·s)时,传热温差对蒸发管内冷凝传热系数的影响如图4所示。从图4可以看出,管内传热系数随着温差的增大而降低。温差的增大使热流体密度增大,导致管内蒸汽的冷凝量增加,冷凝液膜增厚,使传热管底部蒸汽与传热管的接触面积减小,传热管内部的热阻变大,导致管内冷凝传热系数降低。提高管内外的温差使管外壁的过热度增加,管外壁热效率降低,因此,随着温差的增加,管外壁换热系数也随之有小幅度的减小。总传热系数随着温差的增加降低的很少,其随着温差的变化基本上稳定在一个很小的范围之内。

图4 温差对传热系数的影响

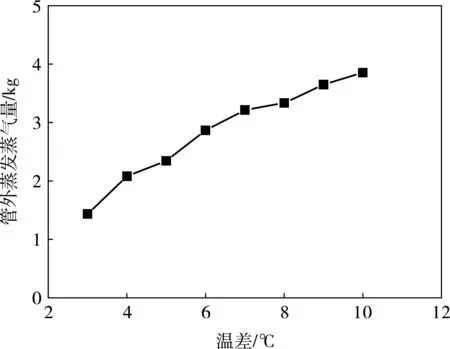

图5为喷林密度是0.157kg/(m·s)时温差对管外蒸发蒸气量的影响,可以看出随着传热总温差的增大,蒸发器的蒸发量明显增加,温差从3℃增大到10℃,其蒸发量增大了近3倍。

图5 温差对管外蒸发蒸气量的影响

蒸发管内外传热总温差的增大不利于提高蒸发传热系数、冷凝传热系数和总传热系数,实际上也不利于提高设备的热效率。但传热总温差的增大确可明显提高装置的蒸发量。因此,在水平管式降膜蒸发器的设计过程中应在满足生产负荷的前提下,尽量降低传热总温差以更好地起到节能降耗的作用。

4 水平管降膜蒸发管外传热系数实验关联式

F P因克罗普拉与D P德维特二人给出了关于管外传热系数的计算式[9]:

(1)

式中d0——蒸发管外径,m;

g——重力加速度,m/s2;

kl——液相导热系数,W/(m·℃);

tl——管外壁温度与液相饱和温度差,tL=ts-tw,℃;

γ——饱和液相的汽化潜热,kJ/kg;

μl——动力粘度,Pa·s;

ρl——液相密度,kg/m3;

ρv——气相密度,kg/m3。

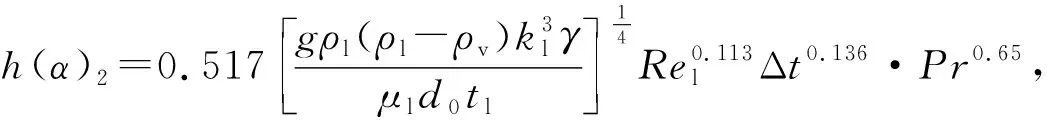

式(1)的适用范围较广泛,但其关于管外传热系数的精度不够,其在针对某一类型的管外传热计算式时精度不能满足使用者的要求。因此,对公式的进一步修正,可使其在水平管降膜蒸发传热使用时具有更精准的计算结果。根据文献[9]所提出的管外传热系数物理模型,将管外传热系数h(α)2表示为:

h(α)2=α·hf

(2)

式中hf——液膜表面传热系数;

α——气液界面的膜传热促进因子。

在Chun K R和Seban R A提出的管外膜系数的关联式中提到普朗特数Pr也是影响管外传热的因素,其指数为0.65[5]。因此将气-液界面的液膜传热促进因子α表示为:

(3)

式中m,m1,m2——待定指数;

Rel——雷诺系数;

Δt——传热总温差。

利用本实验得到的实验数据,采用最小二乘法对上式进行线性回归,可以得到式(3)中的各待定系数分别为m=0.7101、m1=0.1130、m2=0.1360,因此,实验所得水平管式降膜蒸发器蒸发管外蒸发传热系数为:

(4)

其使用条件应为:708≤Rel≤3654,3℃≤Δt≤10℃。

5 结论

5.1管外传热系数、总传热系数随喷淋密度Γ的增加而增大,当喷淋密度较高时,总传热系数随喷淋密度的增加变化较为明显,最佳的喷淋密度在0.12~0.20kg/(m·s)范围。

5.2管内传热系数、管外传热系数和总传热系数随着总温差的增加而减小,但管外传热系数和总传热系数的浮动范围很小。蒸发管外蒸汽量随着总温差的增大而增多,呈线性关系。

[1] 范延品.水平管降膜蒸发实验研究[D].大连:大连理工大学,2006.

[2] 杜亮坡,孙会朋,张继军,等. 水平管外降膜蒸发传性能的实验研究[J].化工机械,2006,33(6):329~331.

[3] Kartovsky U V,Kopyrin V A,Chernozubov V B,et al. New Russian Distillation Installations Equipped with Horizontal Tube Spyayed-bunches[J].Desalination,2001,139 (1):353~356.

[4] 解利昕.水平管降膜蒸发海水淡化过程研究[D].天津大学,2002.

[5] Chun K R,Seban R A.Performance of Prediction of Falling Film Evaporators[J].ASME Journal of Heat Transfer,1972,94:432~436.

[6] Zeng X,Chyu M C,Ayub Z H.Evaporation Heat Transfer Performance of Nozzle Sprayed Ammonia on a Horizontal Tube[J].ASHRAE Trans,1995,101(1):136~149.

[7] 许莉,王世昌,王宇新,等.水平管外壁薄膜蒸发侧表面传热系数[J].化工学报,2004,55 (1):19~24.

[8] Xu L,MuRong G,Wang S CH,et al.Heat-Transfer Film Coefficients of Film Horizontal Tube Evaporators[J]. Desalination,2004,166(15):223~230.

[9] F P因克罗普拉,D P德威特.传热基础[M].北京:宇航出版社,1987.