红外测温技术在耦合电容器故障判断中的应用

吴毅,刘涵,王沾

(1.湖南省电力公司检修公司,湖南 长沙 410004 2.长沙理工大学,湖南 长沙 410114)

1 引言

在电力系统中许多重大事故都是由于电力设备的局部潜伏性缺陷逐步发展所致,电力设备的红外测温技术作为一项简便、快捷的设备状态在线检测技术,具有远距离、不接触、准确、实时和快速等特点,能在不停电、不取样及不解体的情况下快速实时地在线监测和诊断电力设备的大多数缺陷,及早地发现和排除事故隐患,在各种电力设备故障诊断中得到了广泛的应用。自国网电力设备状态检修深化开展以来,湖南省电力公司超高压管理局进一步加强对所维护变电设备的红外检测管理,进行大量的巡检工作,发现并处理了众多设备缺陷,对保障电力设备安全运行和推进检修制度改革具有重要作用,并且已经取得了重大的成果。

2 红外测温成像技术的应用

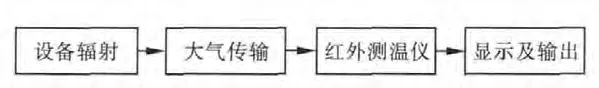

红外测温成像技术是利用红外探测技术获取所要检测设备红外辐射状态的热信息,然后转换成温度进行显示的技术,它能测量物体表面上某点周围确定面积的平均温度。物体的红外辐射通过大气传输到红外测温仪,测温仪中的光学系统将设备辐射的能量汇聚到探测器上,探测器将人射的辐射转换成为电信号,经过信号处理后显示出来。

图1 红外测温系统的组成

利用红外热成像技术通过对电力设备表面温度及其分布的测试、分析和判断,可以准确地发现电力设备运行中的异常和缺陷,尽早发现设备的潜在故障,做到早期预防。应用红外测温成像技术可在远距离、不停电、不接触、不取样、不解体的情况下检测出设备故障引起的异常。

红外测温成像技术可以用于所有电力设备的局部过热测试,对于有些设备,在其内部没有局部较热的部分,如耦合电容器、电容式电压互感器、避雷器等设备,整个产品内部热场均匀分布,如果局部发热,很容易通过红外测温成像技术检出。而耦合电容器,耦合电容部分以磁套为封装容器,在正常状态下,因介质损耗发热的表面热像特征是一个具有轴对称性的整体发热热像图,温度最高点接近顶部附近,往下递减。

3 红外测温诊断实例

3.1 缺陷的发现

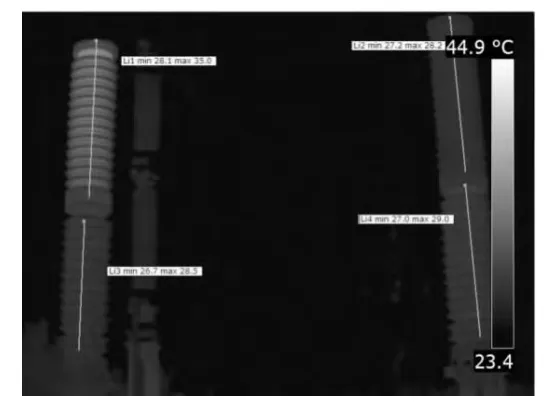

2011年7月14日湖南超高压管理局技术监督分局红外小组在500kV民丰变电站的例检工作中发现了220kV设备区626B相耦合电容器的红外热像异常,红外图像表现为:B相耦合电容器的上节整体温度偏高,如图2所示。该上节耦合电容器的型号为OWF110/√3-0.01H,西安电力电容器厂制造,1995年6月24日出厂,额定电容量为10127pF。

图2 626耦合电容器的红外成像图(左一为B相)

如图2所示,626B相耦合电容器的上节热点温度T1为35℃,正常相温度T2为28.2℃,环境参照体温度T0为27.0℃。按照《DL/T664-2008带电设备红外诊断应用规范》中规定,温差△T=T1-T2=6.8K,相对温差,该缺陷类型为电压致热型设备缺陷,缺陷性质为严重缺陷,且为设备内部缺陷。

3.2 缺陷的初步分析判断

耦合电容器耦合电容部分以磁套为封装容器,在正常状态下,因介质损耗发热的表面热像特征是一个具有轴对称性的整体发热热像图,温度最高点接近顶部附近,往下递减。根据现场运行和诊断实践统计,耦合电容器的常见故障,除连接不良等外部故障以外,内部故障缺陷主要包括受潮、绝缘老化、绝缘支架放电、缺油、内部元件击穿等几种类型。

(1)受潮

受潮是耦合电容器发生率较高的基本故障,因制造质量不良或安装工艺不佳,引起起密封不严或密封件老化,造成内部受潮,在吸收水分后铁件生锈。绝缘材料介质损耗增大,而且受潮发热后,绝缘介质的介质损耗还会进一步增大,介质老化,耐压强度大幅度下降,造成局部或整体放电击穿等事故。受潮的热像以整体发热为主,且表面温升高于正常运行时的温升。

(2)绝缘老化

耦合电容器运行多年后,长期耐压可导致绝缘介质(如油、纸、膜等)性能劣化。绝缘介质损耗及发热量增加,通常绝缘油老化还会伴随有气体产生,引起内部发生局部放电,还可以造成酸性增加,并与某些金属形成盐类,进一步导致值增大。绝缘老化的热像与受潮时的热像类似。

(3)绝缘支架放电

耦合电容器内部一般使用绝缘支撑杆。由于与绝缘介质之间的介电常数不一致,如果材质不好,支架沿面就容易在场强集中处发生局部电腐蚀,继而扩大缺陷,产生大面积炭化沟道。支架故障可能伴随有局部发热的热像特征。

(4)缺油

当电容型电压互感器底部密封结构不良时,会引起漏油。当漏油较多,油位过低,产生电容芯子浸油不良时,则会因电容极板间或端面出现气隙而发生放电,严重时可以造成局部元件击穿或其它事故。缺油故障一般会呈现一个以油位面为分界线的冷热分明的热像图。

(5)内部元件击穿

内部由多个元件电容串联的耦合电容器,如果发生元件击穿,总电容量增大,从而引起总电容电流的增大,发热量也随之增加。此类故障的热像一般特征是温度最高点接近顶部附近,往下递减。

根据以上的分析,结合626B相耦合电容器的实际红外成像,我们初步判断该设备的内部缺陷故障为受潮或绝缘老化的可能性较大。

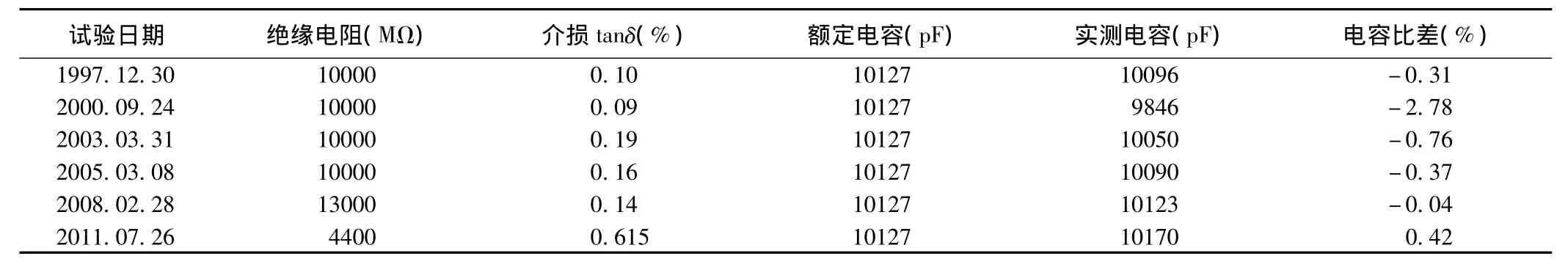

3.3 试验数据的比较分析

626B相耦合电容器自1997年12月至2011年7月对该设备共进行了12次试验检测,距红外测温发现缺陷前1次试验是2008年2月28日,最后一次是发现缺陷后进行的检查性试验数据。由于数据较多,对该设备的上节部分从中抽取了部分数据进行比较,具体数据见表1:

表1 626B相上节耦合电容器试验数据

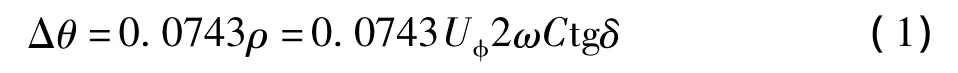

从表1中数据可知,该上节耦合电容器在发现缺陷前的历次试验中,绝缘电阻、介质损耗因数tanδ和电容量C的试验结果均满足相关规程要求(按《国家电网输变电设备状态检修试验规程》和《湖南省电力公司输变电设备状态检修试验规程》的相关规定,对于电容量的初值差不超过±5%(警示值),油浸纸类的介质损耗因数不大于0.5%(注意值)),并且从历次的试验数据来看,各项数据基本保持稳定。在发现缺陷后进行的检查性试验中,绝缘明显降低,介质损耗因数tanδ明显增大,且超出了相关规程规定。据国内外研究表明,对于以介质损耗因数tanδ为控制标准的耦合电容器而言,可以通过模拟实验方法标定表面温升与值之间的关系。模拟实验结果表明,在5m标准距离上用红外热像仪测出的耦合电容器表面温升近似满足下列关系:

式中:Δθ—耦合电容器瓷套表面温升(℃);

ρ—耦合电容器芯体发热功率(W)。

对应目前的红外测温数据,耦合电容器的内部故障应进行进一步的分析研究。

3.4 设备解剖分析

根据上述分析结果,技术监督分局组织人员于2011年7月26日在试验大厅对该缺陷上节耦合电容器进行了解体检查,解体过程中,发现并记录了以下现象:

(1)开耦合电容器的上端法兰后发现,法兰中心处的密封塑料垫圈残缺倾斜,且与密封面没有很好的接触,密封不严,如图3所示。取出耦合电容器内部的12个串接的膨胀器后,发现位于从上往下顺数第三、四各膨胀器的边缘有明显的结块铁锈,如图4所示,紧贴在最末膨胀器的绝缘纸片上出现明显的锈迹,如图5所示。初步判断耦合电容器由上端法兰中心处吸收水分而导致电容器内部受潮。

图3 密封塑料垫圈图

图4 边缘锈化的膨胀器

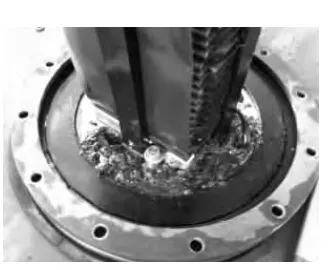

(2)进一步打开耦合电容器进行检查,电容分压器部分共有92只电容元件串联组成,且对经过处理后的单个电容单元进行逐一试验,试验数据都在合格范围内。在耦合电容器的下端法兰,即支架的底座处,沉淀着厚实明显的锈垢,如图6(图7正常耦合电容器的支架底座)。而在倒出的绝缘油中,在油下层发现明显的水层,如图8所示。

图5 锈迹的绝缘纸片

图6 支架的底座的锈垢

图7 正常的支架底座

图8 油下层的水层

3.5 发热原因分析

综合上述分析,我们认为造成此耦合电容器内部整体发热缺陷的原因是耦合电容器上端法兰中心处的密封塑料垫圈松动,密封面残缺,密封不严,从而在此吸收水分而导致内部受潮,内部容易吸潮的元件和绝缘介质吸收水分后,铁件生锈。绝缘材料介质损耗增大,而且受潮发热后,绝缘介质的介质损耗还会进一步增大,或导致电压分布变化,介质老化,耐压强度大幅度下降,造成整体发热为主的红外特征表象。

4 结语

红外测温检测技术是一项十分有效、重要的带电检测试验方法,具有非接触、不停电、简便、直观、灵敏度高等优点,同时可以实现远距离、大面积的快速扫描和成像,提高了工作效率,使工作人员能及早发现和排除设备外部过热故障和内部绝缘故障,确保超高压电网设备安全稳定运行。因此,积极发展电网设备故障红外测温技术,对于实现电力设备状态检修有十分重要的意义。

[1]DL/T664-2008带电设备红外诊断应用规范[J].

[2]汤蕴哲.红外测温诊断技术的应用[J].上海电力,2008,21(1):96-98.

[3]陈衡,侯善敬.电力设备故障红外诊断[M].北京:中国电力出版社,1998.