杰瑞-JIRAU电站水轮机的结构与安装

孙 庆,张小军,罗远红,高 彬

(东方电机有限公司,四川 德阳 618000)

杰瑞-JIRAU电站水轮机的结构与安装

孙 庆,张小军,罗远红,高 彬

(东方电机有限公司,四川 德阳 618000)

杰瑞电站是目前在建的单机容量最大以及装机台数最多的贯流式水轮发电机组。本文就水轮机的结构特点以及整个水轮机的安装程序和方法进行简要介绍。

贯流式水轮机;结构;安装

1 电站概况

杰瑞水电站位于巴西北部朗多尼亚州(Rondonia)亚马逊河的主要支流之一马德拉(Madeira)河流域上。距离朗多尼亚州府波多韦柳市(Porto Velho)约160km。电站主要由左岸厂房和右岸厂房组成,全部建成后将安装50台单机容量75MW灯泡贯流式发电机组。其中左岸(供货商DEC)22台,右岸(供货商Alstom,Voith,Andritz)28台,总装机容量 3750MW。

电站建设方为巴西可持续能源开发公司(Energia Sustentavel do Brasil),电站监理单位LEME/TRACTE BEL ENGINEERING,机电安装单位ENESA ENGENHARIA S.A。

2 水轮机基本参数

3 尾水管的结构与安装

安装单位在后方营地先将每段装焊成形后,再将三段运至厂房按顺序吊入机坑组装,并在机坑内进行环缝的焊接(见图1)。

图1 尾水管安装

4 座环的结构与安装

4.1 座环的结构

座环主要包括内环、外环以及上、下支柱,座环装配总重约324t,座环装配高度为22.5m。

座环下支柱重约41.5t,上支柱重约39.8t。上、下支柱在工地与内环进行焊接,焊缝在焊接后进行去应力退火。

4.2 座环的安装

座环各部件均在上游流道内用大型汽车吊依次吊装并焊接。具体装配顺序为∶下支柱就位→内环下瓣吊装与焊接→下导流板装焊→外环下部组装→内环上瓣吊装→上支柱吊装与焊接→上导流板装焊→水平支撑装焊→外环上部组装→外环焊接→座环整体测量调整→座环整体加固→混凝土浇筑→座环下游侧法兰面的测量与打磨。

座环安装主要控制参数如下∶

(1)内环下游侧法兰面垂直平面度偏差控制在0.8mm(等分32点测量);

(2)外环下游侧法兰面垂直平面度偏差控制在1.2mm(等分64点测量)。

(3)下游侧内、外法兰面间的距离偏差控制在1.0mm(等分64点测量)。

由于座环部件在现场焊接、调整以及混凝土浇筑的综合影响,造成内、外环下游侧法兰面垂直平面度和内、外环法兰面间的距离偏差均超过规范要求。因此在座环混凝土浇筑后根据实测数据对其法兰面进行手工打磨处理以满足导水机构的安装。表1为其中部分座环混凝土浇筑后下游侧法兰面的打磨统计情况。

表1 部分座环下游侧法兰面打磨统计

5 导水机构的结构与安装

5.1 导水机构的结构

导水机构主要由导叶外环、内环、导叶、控制环、重锤、接力器、转轮室、补偿节等组成,导水机构起吊总重量约220t。杰瑞导水机构的特点是使用单接力器操作,采用液压开启导叶,关闭时完全靠重锤重量机械关闭导叶。导叶正常关闭采用两段关闭规律。

5.2 导水机构安装

导水机构装配中的导叶内、外环,导叶,传动机构等部件在安装间进行装配后整体吊入机坑安装就位。具体装配顺序为∶导叶外环组装→导叶插装→控制环组装→导叶内、外环的组装调整→导叶下端轴装配→导叶端面间隙调整→导叶立面间隙调整→翻身起吊工具安装→传动机构灵活性验证→整体吊入机坑→内、外环密封渗漏试验。

导水机构安装主要控制参数如下∶

(1)导叶内、外环同轴度偏差不大于0.5mm,方位偏差控制在±2mm;

(2)内、外环法兰面间的距离控制在940±0.5mm;

(3)导叶立面间隙局部最大不超过0.20mm,累计长度不超过导叶瓣体的25%;

(4)导叶与外环端面间隙设计值为0.7~1.5mm,与内环端面间隙设计值2~2.8mm。

导水机构在安装间组装调整合格后,为防止已调整好的导叶立面和端面间隙在整体翻身起吊过程中发生变化,在相邻导叶间设置专用工装进行把合固定,并且在每个导叶端面与内环间塞入小楔子板。

杰瑞导水机构的安装没有采取其它贯流式机组常用的配车导叶内环的方法,而是通过打磨座环内、外环法兰面使其垂直平面度满足规范要求并且内、外法兰面间的距离控制在基准值940±0.5mm范围内。导水机构内、外环的距离在安装间装配时则以座环内、外环的实测基准为依据进行确定。最终在导水机构吊入机坑安装就位后的密封渗漏试验证明此措施能够确保导叶内、外环法兰的密封性能满足规范要求。

6 主轴的结构与安装

水轮发电机组采用一根轴结构,主轴中心孔内装配有内、外操作油管。轴长9858mm,主轴装配起吊重量(包括水导轴承)约116t。

在安装间将内、外操作油管装配于主轴中心孔内,并用透平油循环清洁主轴以及操作油管。水导轴承与主轴套装并测量、调整至间隙合格。主轴采用专用吊具进行吊装,整体从封水盖板处吊入机坑并放于移动滑车上,通过移动牵引、辅助工具支撑和吊车主吊点位置的变换等措施,最终实现主轴安全、平稳就位(见图 2、图 3)。

图2 主轴装配起吊

图3 主轴吊入机坑内

7 转轮的结构与安装

7.1 转轮的结构

转轮在制造厂完成装配检查、动作及压力试验,采用不带叶片整体运输方式,运输前轮毂腔灌装FBT-4T防锈油。转轮装配不带叶片起吊重量约75t。

7.2 转轮安装

转轮体整体运至电站,在安装前将腔内防锈油排空并化验检查油质情况,用内窥镜检查转轮体内部有无锈蚀情况。完成后将转轮体吊入机坑与主轴进行联接。

在主轴与转轮联接完成后,起吊第一个叶片在机坑内与转轮体进行把合。安装其余叶片时,在主轴上缠绕软质吊带后启动高压油顶起装置并用倒链拉动吊带转动主轴逐个进行叶片的装配。同时为防止安装过程中转轮叶片不平衡力矩产生的窜动,转动主轴时,将吊带捆绑在已安装好的叶片上并用桥机挂住。

8 轴承的结构与安装

轴瓦在安装间与主轴套装测量总间隙合格后,安装轴承支架工具与主轴一同吊入机坑安装就位。

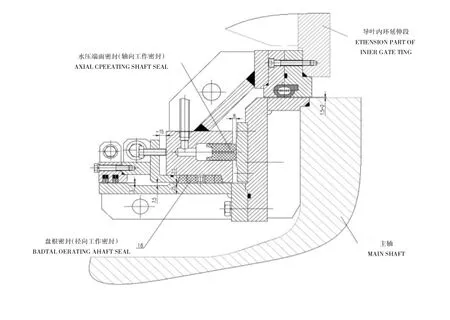

9 密封结构与安装

密封装配包括空气围带检修密封,水压端面工作密封和径向盘根工作密封(见图4)。在机组运行时,水压端面密封和径向盘根密封通入0.1~0.4MPa压力水。杰瑞水轮机的工作密封将常用的橡胶平板密封改为水压端面密封,改善了自身的补偿调节性能,在机组的实际运行中也证明了其良好的密封效果。

图4 密封装配

密封装配的大部分零部件均为分瓣结构,在机坑内进行组装。其安装主要控制参数如下∶

(1)空气围带装配后在未充气的状态下测量围带与转轮护盖间的单侧间隙应符合设计值1.5~2.0mm。充气后再次测量该间隙值一般应为0。在0.7~1.0MPa压力下保压30min,压降不大于10%。

(2)盘车测量水压端面密封中的抗磨板,端面跳动量不大于0.15mm。

(3)盘车测量径向工作密封中的转环,摆度值不大于0.30mm。

10 受油器结构与安装

受油器主要包括受油器体、转轴、浮动环以及操作油管等。受油器在制造厂装配成整体运输至电站。相比其它机组,杰瑞水轮机受油器浮动环采用非铸铝青铜材质,常温下浮动环与转轴间总间隙略大。受油器支撑由焊接固定在发电机锥体内改为把合固定在定子内支撑上。

受油器整体运至电站,安装前需解体。受油器主要安装步骤∶

(1)首先将外操作油管、转轴依次与主轴连接,盘车测量转轴上与浮动环接触位置处的摆度值,要求不大于0.08mm。

(2)将浮动环套装于转轴上,测量其总间隙值,应满足0.25~0.30mm要求。

(3)将浮动环及浮动环座装配在受油器体内,整体与转轴套装。调整受油器体位置,测量与转轴的轴向位置符合481±3mm;测量前端浮动环座与转轴间隙应均匀,偏差不大于0.20mm;测量后端滑动轴承与转轴单侧间隙,应满足0.20±0.05mm要求。

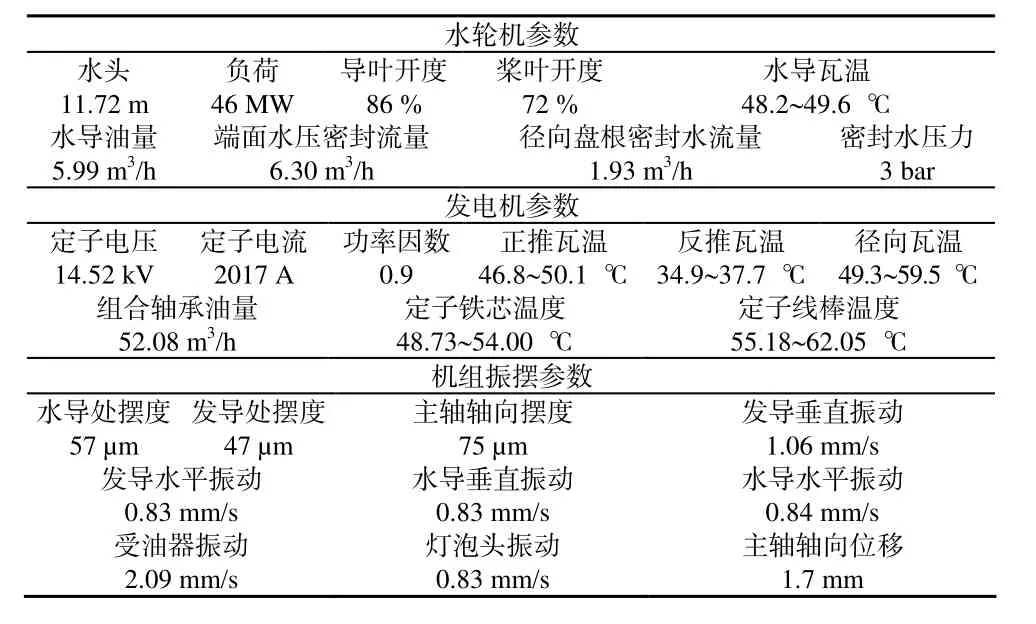

11 机组试运行

杰瑞电站首台机组于2013年8月4日首次开机试运行,随后进行了各项试运行试验,于8月31日完成当时水头下带最大负荷热稳定试验,并成功投入商业运行。表2为机组带负荷稳定运行后的数据。

表2 带负荷稳定运行后数据

12 结束语

巴西杰瑞电站是目前世界上单机容量最大的贯流式水轮发电机组,也是中国迄今为止单个项目出口机组台数最多、合同金额最大的出口水电机组。杰瑞电站首台机组的成功发电是东方电机在国际一流水电行业同台竞争中的完美表现,是东方电机在设计研发、生产制造、现场技术服务和项目管理的综合能力的集中体现。同时,通过杰瑞项目的实施,进一步改进了大型贯流式机组的产品品质,提升了东方电机的国际影响力。

TK733+.8

B

1672-5387(2014)02-0006-04

2013-12-18

孙 庆(1973-),男,高级工程师,从事水轮机安装技术服务工作。