延迟焦化装置汽油终馏点调整中存在的问题及对策

王航空,肖知俊,邢 宇,闫晓荣

(中国石油克拉玛依石化公司,新疆 克拉玛依834000)

延迟焦化是重油深度加工的手段之一,但焦化汽油产品的颜色深,烯烃、胶质、氮含量高,必须经过加氢等精制手段提高品质[1-2]。

中国石油克拉玛依石化公司延迟焦化装置的处理能力为1.5Mt/a,设计原料主要为稠油,掺炼10%~30%稠油减压渣油,产品包括干气、液化气、汽油、柴油、蜡油和石油焦,设计汽油、柴油分线出焦化装置,混合进汽、柴油加氢装置,其中汽油产品设计终馏点为202℃。过去一直采用焦化汽油、柴油混合加氢及分馏获得精制汽油的工艺,分馏塔塔顶温度控制在120~130℃,压力控制在小于0.11MPa,汽油终馏点控制在200~210℃,装置运行平稳,产品质量合格。根据该公司发展的需要,自2013年6月起采用焦化汽油、柴油单独加氢工艺,从汽油加氢装置出来的精制汽油作为重整料。这要求焦化汽油出装置时必须严格控制终馏点小于180℃,以保证汽油加氢装置长周期运行及重整汽油馏程指标合格。本文主要总结延迟焦化装置汽油终馏点调整中的实践经验,分析存在的问题,并提出相应的对策。

1 延迟焦化装置分馏系统的操作状况

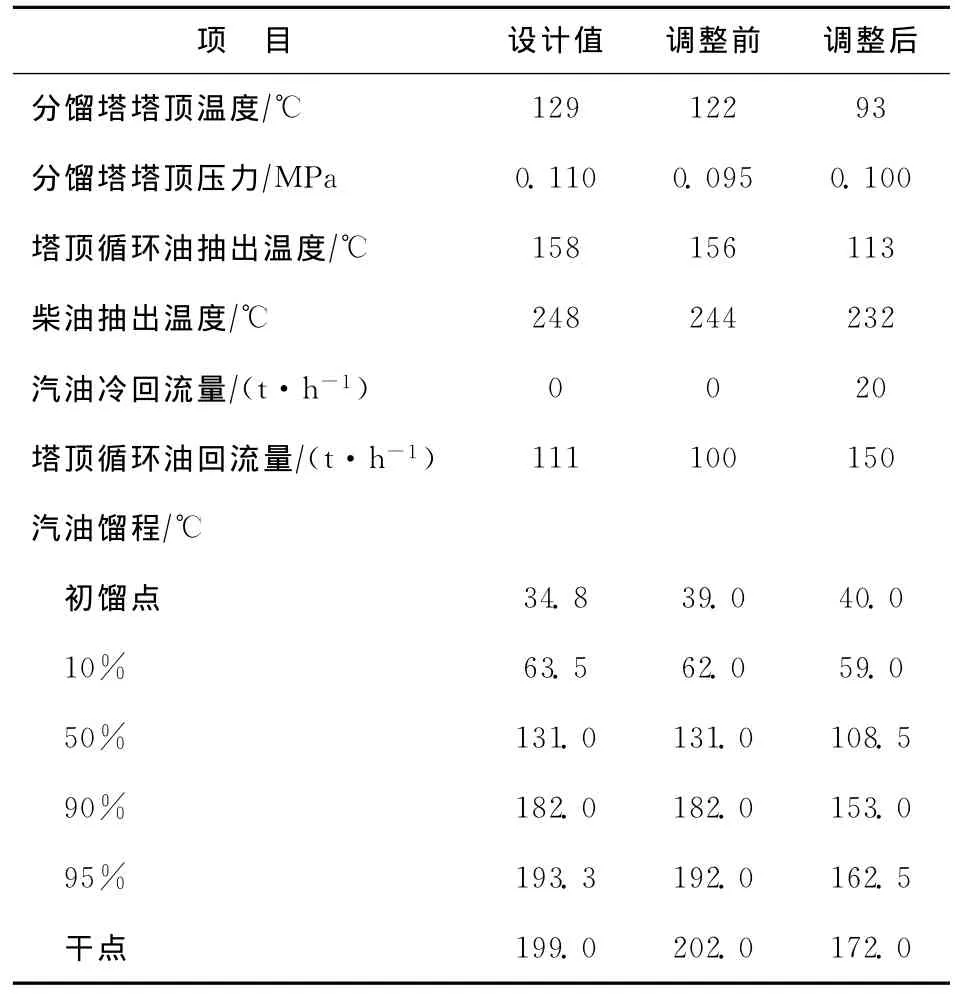

根据模拟计算结果,要控制焦化汽油终馏点小于180℃,需要对分馏塔中上部进行大幅度调整,加大汽油冷回流量,增加塔顶循环回流量,调整柴油返塔回流比例,以保证分馏塔塔顶温度小于100℃,塔顶循环油抽出温度小于120℃,柴油抽出温度小于235℃,分馏塔塔顶压力控制在0.1 MPa左右。通过实践摸索,对分馏系统工艺参数控制进一步优化,将分馏塔塔顶温度控制在93℃左右,汽油冷回流量控制在20t/h,塔顶循环油回流量控制在150t/h,塔顶循环油抽出温度控制在113℃左右,以保证焦化汽油终馏点小于180℃,满足焦化汽油加氢精制后作重整料的目的。调整前后分馏系统的主要操作参数及汽油馏程数据见表1。

表1 调整前后分馏系统的主要操作参数及汽油馏程

2 存在的问题

2.1 柴油系统超负荷

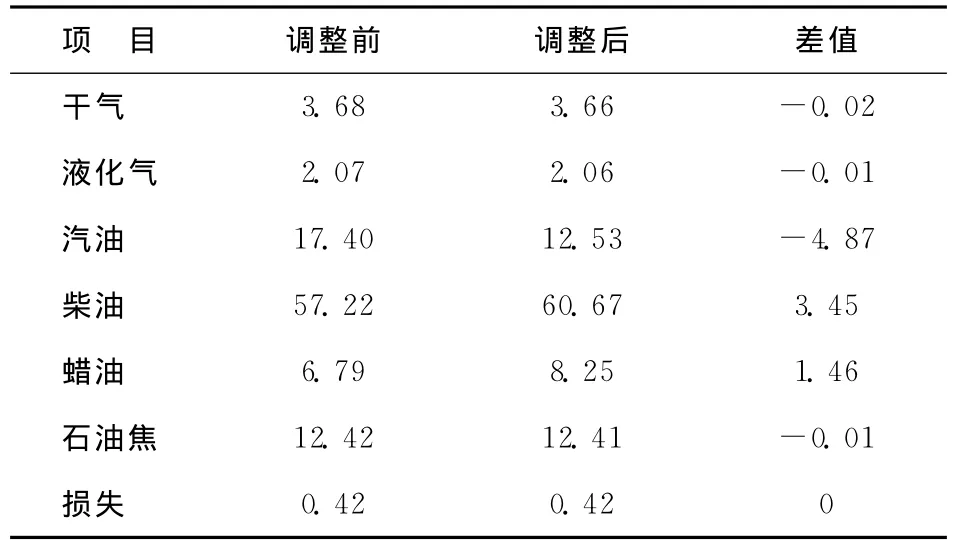

2012年12月以来,为了解决风城超稠油长距离管道输送的难题,油田采用超稠油掺柴油的输送工艺,这使主要加工风城超稠油的延迟焦化装置原料中被掺入20%~25%的0号柴油,导致柴油收率远高于设计值。而2013年6月焦化汽油终馏点从大于200℃调整到小于180℃之后,汽油中较重的馏分被切割进入柴油组分,使汽油收率下降4.87百分点,柴油收率上升3.45百分点(见表2),使得原本就超负荷运行的柴油系统负荷加重,柴油泵出口总流量上升至320t/h,接近额定排量(328t/h);柴油外送温度从53℃上升到62℃,造成柴油外送温度超标。而为了降低柴油系统负荷,增加柴油冷回流量和中段回流量后,部分重质柴油被压至蜡油馏分中,导致蜡油收率上升1.46百分点。

表2 产品收率 w,%

2.2 分馏塔塔顶循环回流泵抽空

根据工艺参数控制指标,分馏塔塔顶温度控制在93℃左右,塔顶循环油抽出温度控制在113℃左右,导致水汽无法完全从分馏塔塔顶排出,冷凝物聚集在36~40层塔盘之间,少量明水进入塔顶循环泵后,在泵入口低压环境下汽化,导致塔顶循环泵抽空。

2.3 分馏塔塔顶结盐

延迟焦化装置原料中的含氮、含氯化合物经过反应生成极易溶于水的NH4Cl,在分馏塔的下部,NH4Cl分解为NH3和HCl,遇冷后则重新生成NH4Cl颗粒。在分馏塔的上部,细小的NH4Cl颗粒可溶解在局部低温水相中,NH4Cl溶液的沸点远高于水的沸点,其在回流下降过程中,由于温度的逐渐升高被精馏浓缩成一种高黏度的半流体,这种半流体与铁锈、焦炭粉末等混合在一起沉积于塔盘、塔顶回流线、降液管及受液盘处,积累到一定程度就会阻碍液体的流动,堵塞塔盘上的孔,导致分馏塔压降逐渐增大,破坏分馏塔的正常操作[3]。

延迟焦化装置分馏塔塔顶长期处于低温状态,容易造成分馏塔结盐,而分馏塔塔顶循环油中含水,导致塔顶循环泵长时间抽空,塔顶循环回流温度从70℃下降到40℃以下,导致塔盘及管线迅速结盐,进一步加剧机泵抽空,形成恶性循环。最后,分馏塔塔顶循环回流系统瘫痪,塔顶温度无法控制,长期处于超温状态。

3 采取的措施及效果

3.1 优化柴油系统流程

针对外送柴油超温的问题,主要采取以下措施:①严格控制装置加工负荷小于4 800t/d,减少柴油外送量;②将8组柴油空冷风扇叶片角度由12°增加至16°,以增加空冷风机排风量;③优化柴油返塔回流比例,增加柴油冷回流量,减少高温柴油回流量;④进行流程改造,从出装置柴油主流程上分一条DN80的管线,引175℃的柴油至冷焦放空空冷器管束下方,新增柴油翅片管用作放空空冷器的伴热盘管,冬季散热可以防止放空空冷器管束冻凝,夏季可以降低柴油温度。

通过采取上述措施,降低了柴油系统的负荷,保证柴油泵出口总流量控制在310t/h以下,柴油出装置温度控制在60℃的指标以下。

3.2 增加塔顶循环脱水罐

为了缓解低温下分馏塔塔顶水汽无法完全从塔顶排出,冷凝聚集产生明水,进一步导致塔顶循环泵抽空的问题,通过工艺技术改造,在塔顶循环泵出口线增加了脱水罐。改造后,使塔内的明水沉降聚集在罐底,通过测量计算,有100~200kg/h的污水从塔顶循环脱水罐自压排入分馏塔塔顶油气分液罐,随含硫污水送出装置,避免了明水在分馏塔内的聚集,有效地防止了塔顶循环泵抽空。

3.3 塔盘除盐

正常情况下,分馏塔塔顶的NH4Cl结晶并不是突发性的,而是随着时间的推移不断聚积形成[4],只要定期除盐就不会影响装置的长周期运行。延迟焦化装置采用保守的方法定期除盐,即:将分馏塔塔顶汽油冷回流量提到最大,将塔顶循环回流量提到最大,降低分馏塔塔顶温度至87℃以下,使塔内自带的水汽凝结聚集,逐渐溶解塔内的铵盐。通过调整,在除盐操作的24h内,塔顶循环脱水罐有600~900kg/h的饱和含盐污水自压排入分馏塔塔顶油气分液罐,随含硫污水送出装置。定期除盐的方法在延迟焦化装置已经实践过两次,保证了分馏系统近半年的正常运行。

另外,通过流程改造,在分馏塔塔顶空冷器出口增加水洗管线。如果发现分馏塔塔顶结盐严重,引入适量除氧水到分馏塔塔顶,NH4Cl溶解在水中,进入塔顶分液罐,由泵送出装置。

4 结 论

在延迟焦化装置汽油终馏点调整到小于180℃的过程中,存在柴油系统超负荷、分馏塔塔顶循环回流泵抽空及塔盘结盐等问题,通过优化调整柴油系统流程、增加塔顶循环脱水罐及塔盘定期除盐等措施,有效地控制了柴油系统的负荷,降低了柴油外送温度,解决了塔顶循环泵抽空及塔盘结盐的问题,使汽油终馏点调整无负面影响,满足了焦化汽油单独加氢作重整料的要求,优化了产品分布,保证了装置的安、稳、优运行。

[1]孟凡明.焦化汽油加氢精制工艺优化的研究[J].化工时刊,1999,13(1):13-16

[2]蒋福山,崔强,黄学军.焦化汽油加氢试生产重整原料的技术分析[J].石油炼制与化工,2003,34(1):61-63

[3]于红霞,盖金祥,刘昕光,等.防止催化裂化分馏塔结盐研究[J].北京化工大学学报,2003,30(3):99-101

[4]尚立蔚,谢培军,于勇斌,等.焦化分馏塔塔顶结盐分析及对策[J].石油化工设备,2009,38(3):104-105