06Cr13换热钢管与06Cr19Ni10管板焊材选择试验研究

张莹莹,纪 强,王 娜,张 岚

(1. 辽宁石油化工大学机械工程学院,辽宁 抚顺 113001; 2. 抚顺化工机械设备制造有限公司,辽宁 抚顺 113122)

06Cr13为铁素体不锈钢,使用温度在室温到600 ℃左右,塑性、韧性和耐蚀性介于碳素钢与奥氏体不锈钢之间,Ni元素含量较少可降低生产成本,焊接过程不易产生热裂纹,抗晶间腐蚀及 cl-腐蚀能力优于奥氏体不锈钢。如今,国内 06Cr13换热钢管的使用较少,换热管的材质主要为碳素钢、低合金钢和奥氏体不锈钢,对于弱腐蚀性或没有腐蚀性的介质,换热管的选择一般按照使用温度来划分,低于400 ℃时为碳素钢(如10),高于400 ℃时为低合金钢(如15CrMo),碳素钢及低合金钢中合金元素少,耐蚀性较差,价格低廉,对于强腐蚀介质一般选用奥氏体不锈钢,使用温度范围大(室温至 700 ℃),合金元素丰富,耐蚀性强,可广泛应用在高温及强腐蚀介质等苛刻条件下,成本较高,但若使用奥氏体不锈钢代替06Cr13,这样不但对奥氏体不锈钢造成浪费,同时还会降低换热管在某些腐蚀介质中的耐蚀性能、减少换热设备的使用寿命,那么,如何既能满足换热器使用环境的要求、保证其在服役期内安全可靠运行,又可以降低生产成本就值得我们深入的研究。因此,本试验选取06Cr13换热钢管与06Cr19Ni10管板进行GTAW管头自动焊接,使用ER316L、ER309L及ERNiCr-3三种不同的焊材,通过焊接试验拟定合理的焊接工艺参数,分析研究06Cr13换热钢管与06Cr19Ni10管板平缝的焊接性,这对06Cr13换热钢管的推广具有十分重要的意义[1-5]。

1 试验材料及工艺

1.1 试验材料

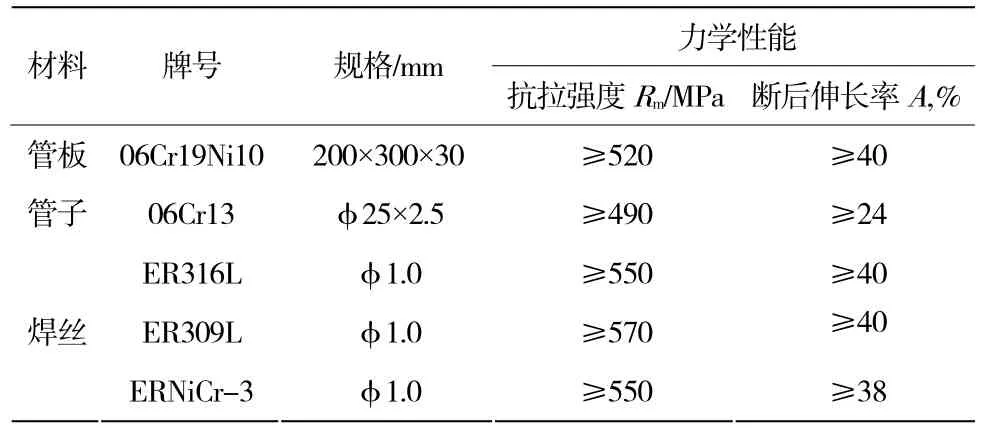

试验采用管板焊接型式,选用的试验材料分别为06Cr13换热钢管、06Cr19Ni10不锈钢管板和ER316L、ER309L及ERNiCr-3焊丝,它们的力学性能及化学成分如表1和表2所示。

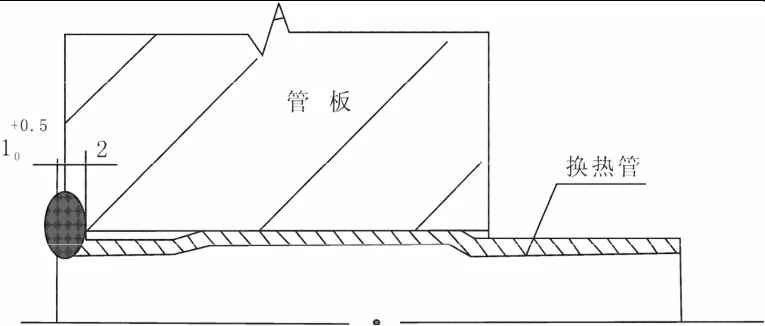

1.2 试件组对

换热器管板平缝的接头型式如图1所示,先用点固焊的方法对管板与管子进行固定,焊接位置为12点和6点方位。

图1 换热器管板接头型式Fig.1 The joint form of heat exchange tube

表1 材料的力学性能Table 1 Mechanical property of the material

表2 材料的化学成分Table 2 Chemical composition of the material

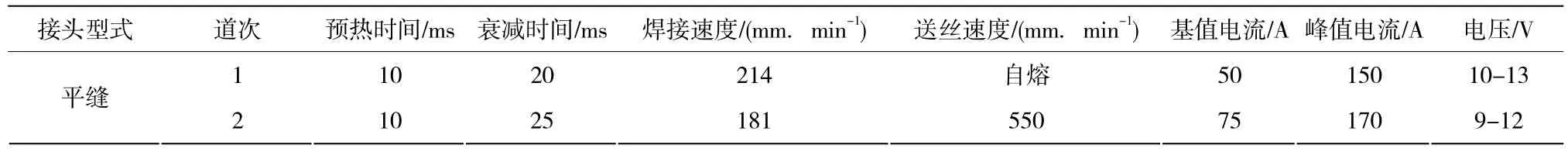

1.3 焊接工艺参数

选用 GTAW 管头自动焊接,工艺参数主要包括:预热时间、衰减时间、焊接速度、送丝速度、基值电流、峰值电流和电压,它们都直接影响焊接材料与母材的融合及焊缝的形成,对焊接接头的质量起重要作用(表3)。

2 检 测

2.1 宏观检测

试件焊接后进行目视检测,焊缝外观无裂纹、咬边、气孔及夹渣等缺陷,焊肉饱满,成型良好,焊后原始表面有金属色氧化薄膜,用不锈钢刷部分清理后可以全部去除,露出银白色金属光泽,符合评定要求。

2.2 渗透检测

渗透检测是利用毛细作用原理检查表面开口缺陷的方法,焊后要待试件温度降为室温时才能进行,使用ER316L和ER309L焊丝焊后的试件经着色法渗透检测后无任何缺陷,技术等级AB级合格,符合JB/T4730.2 -2005《承压设备无损检测第5部分:渗透检测》的规定,使用 ERNiCr-3焊丝焊后的试件存在大量裂纹如图2所示,试验结果不合格。

图2 管板焊后裂纹(ERNiCr-3焊丝填充)Fig.2 cracks of welding (ERNiCr-3 filled)

表3 焊接工艺参数Table 3 Welding parameters

2.3 金相检测及熔深测量

将渗透检测合格的试件表面清洗干净进行解剖,试件剖面均无裂纹、气孔及夹渣等缺陷,熔深分 别 为 2.62 mm(ER316L 焊 丝 填 充)、2.68 mm(ER309L焊丝填充)。试件剖面依次用砂纸和抛光机磨光,直至磨痕清除干净,使之成为光滑、无痕的镜面,打磨时尽量用力均匀以减少划痕,后清洗要先用清水冲洗,再用酒精擦拭去除残留的磨料、抛光剂等杂物,选取的侵蚀剂为苦味酸盐酸酒精溶液,擦拭约1分半钟后将试样冲洗干净、吹干。通过Leica显微镜放大200倍观察到的显微组织如图3、4所示,熔合区和焊缝清晰可见,焊缝组织均匀,无微型裂纹,管板焊接情况良好。

通过数点法计算出焊缝铁素体含量,依次为23.1%~29.47%(ER316L焊丝填充)、22.7%~29.26%(ER309L焊丝填充)

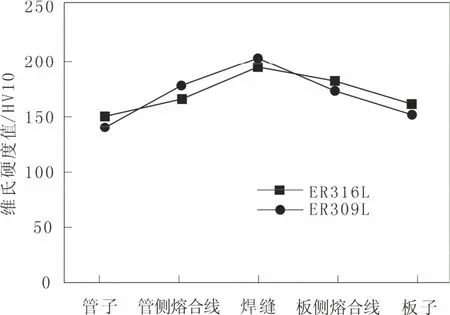

2.4 硬度检测

以管材为起点,依次取管材、管侧融合线、焊缝、板侧融合线及板材处测量硬度值如图5所示,由图可看出从管材→焊缝→板材硬度呈现为一峰值曲线,焊缝处硬度最大,并且两种焊丝焊缝硬度值接近,硬度检测符合要求。

3 试验结果分析

通过金相观察及数点法计算铁素体含量,可看出两种焊丝的焊缝组织和铁素体含量很相近,这主要由于两种焊丝的焊接试验都选用了平缝的接头型式,焊缝两层分别为自熔和填丝,其熔敷金属的组成见图6。

图3 焊缝组织(ER316L焊丝填充)Fig.3 Organizations of the joint (ER316L filled)

图4 焊缝组织(ER309L焊丝填充)Fig.4 Organizations of the joint (ER309L filled)

图5 维氏硬度曲线Fig.5 The curve of Vickers hardness

图6 焊缝熔敷金属组成图Fig.6 The composition of deposited metal

阴影区域A、B分别为熔入到焊缝中的管子与管板部分,空白C区为填充的焊丝,自熔过程使得焊缝中溶解了大量的06Cr13换热钢管,由于06Cr13换热钢管组织为铁素体,而06Cr19Ni10不锈钢管板和ER316L、ER309L焊丝的组织为奥氏体,所以自熔过程增大了焊缝中铁素体含量如图3、4所示,使焊缝成为γ(奥氏体)-δ(铁素体)双相组织,可以减少 S、P等有害元素在晶界上的分布,割裂晶间液态薄膜的连续性,从而有效防止结晶裂纹的产生。另一方面,由显微组织图可看出,两种焊丝的焊缝组织均为等轴晶粒及树枝晶为主[6]。

ER316L焊丝中加入了铬、镍、钼、锰等合金元素,显著提高了熔敷金属的塑性、韧性及延展性,尤其Mo含量高达2.35%,它可以改变结晶组织的形态,细化晶粒,从而提高焊缝的抗裂性能,减小了使用过程中裂纹出现的风险[7],而 ER309L与ERNiCr-3中 Mo含量仅为 0.11%及 0.14%,使用ER309L焊接的试件中,靠近管侧熔合线的焊缝处可见部分板条状马氏体如图 4,增大了冷裂纹产生的倾向,这可能是由于焊接过程中线能量过高的缘故,另外,ERNiCr-3为镍基焊丝,72.12%的Ni含量虽然可以提高耐蚀性能并且热膨胀系数与两侧母材较为接近,但同时也降低了熔敷金属的流动性,焊接过程中由于线能量过高,焊缝冷却收缩应力大,最终导致了热裂纹的产生,因此在使用ER309L和ERNiCr-3焊接奥氏体不锈钢与铁素体不锈钢时,为确保组织性能优良建议尽量降低热输入[2]。

根据以上分析,在平缝接头型式下,使用ER316L焊丝的试件焊缝组织优良,抗裂性能较好,试验所选的ER316L和ER309L焊丝及焊接工艺参数合理。

4 结 论

使用ER316L、ER309L及ERNiCr-3对06Cr13换热钢管与06Cr19Ni10管板进行平缝焊接,PT检测ERNiCr-3焊后试件存在大量裂纹,试验结果不合格,其余两种焊丝的焊缝通过各种宏观及微观方法检测后无裂纹,证明所选焊接参数合理,且ER316L平缝中为奥氏体、铁素体双相组织,抗裂性能好,因此,在进行06Cr13换热钢管与06Cr19Ni10管板平缝焊接时,推荐使用ER316L焊丝。

[1]王建乐. 0Cr13不锈钢板材对接接头的焊接工艺[J].电焊机,2010,40(2):61-63.

[2]徐驰奔,叶增伟.奥氏体不锈钢焊接特点及工艺[J].科技风,2009,(2): 64-67.

[3]刘喜惠.压力容器制造过程中的异种钢焊接[J].黑龙江科技信息,2007,10(1): 5.

[4]芮福才.奥氏体不锈钢与铁素体钢的焊接性能分析研究[J].黑龙江电力,2002,24(4):270-272.

[5]郭富勇,丁雪兴,李永红,张建晓.奥氏体不锈钢304的TIG焊接[J].现代焊接,2010(5):19-21.

[6]刘会杰.焊接冶金与焊接性[M].北京:机械工业出版社,2008.

[7]周振丰.焊接冶金学(金属焊接性)[M].北京:机械工业出版社,1996.